PCB 设计中的嵌入式元件:创新和用例

PCB 设计中引入嵌入式组件:这是一项改变游戏规则的创新,它将电阻器、电容器甚至有源器件直接集成到印刷电路板 (PCB) 的各个层中。这种方法不仅可以节省空间,还可以提高可靠性和信号完整性,使其成为尖端应用的首选解决方案。从可穿戴设备到汽车系统,嵌入式组件正在重塑我们设计和制造电子产品的方式。在这篇博客中,我们将探讨这项技术的最新进展,并深入研究突出其潜力的实际用例,为像您这样的工程师提供实用的见解,以提升您的下一个项目。

什么是 PCB 设计中的嵌入式元件?

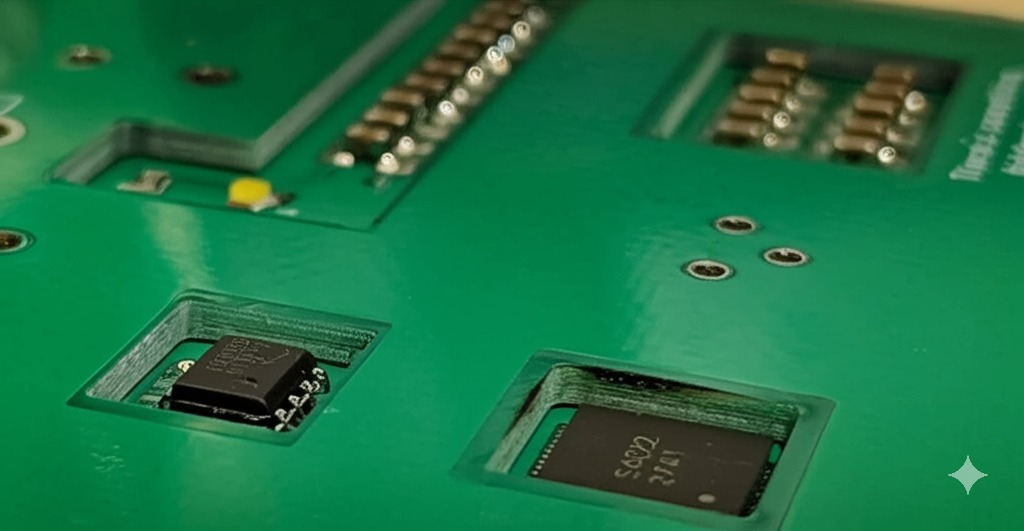

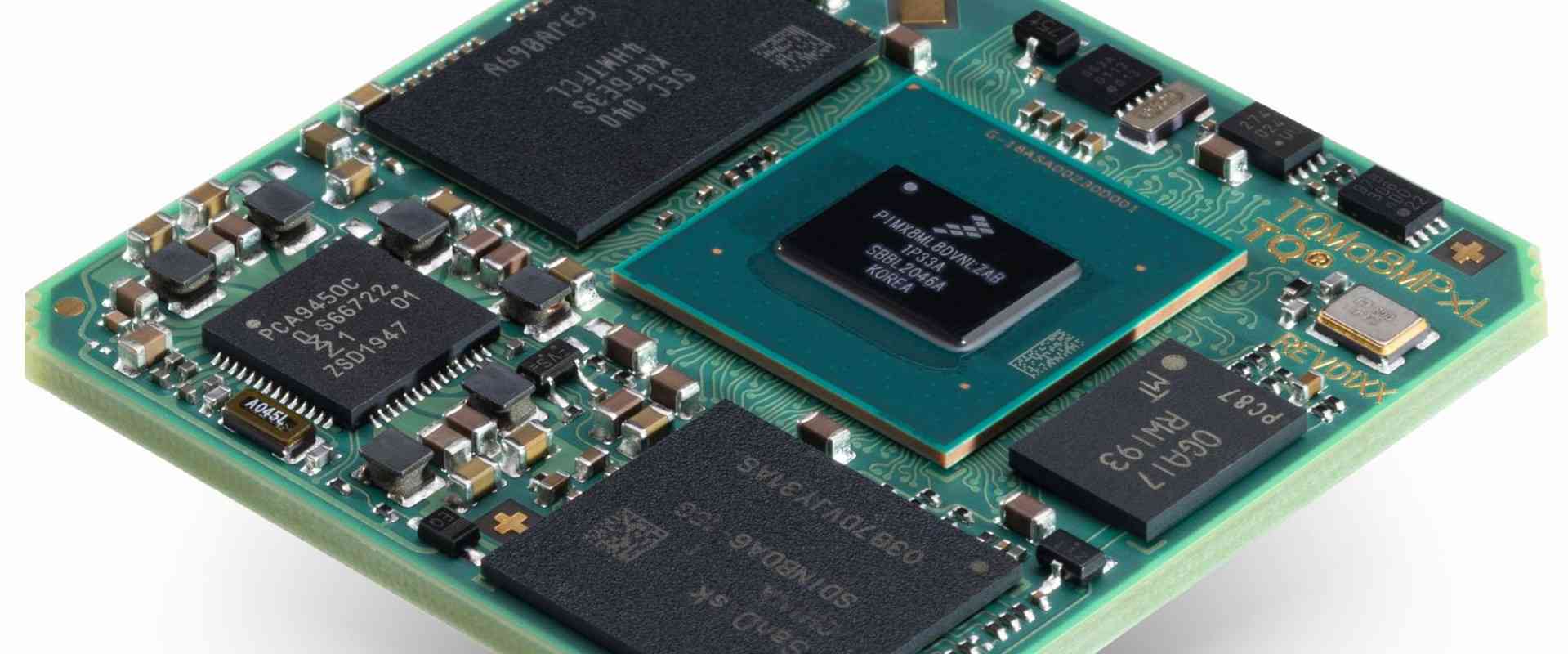

嵌入式元件是指放置在 PCB 各层内而不是安装在其表面的电子部件,例如电阻器、电容器或集成电路 (IC)。与传统的表面贴装技术 (SMT) 或通孔方法不同,这些元件在制造过程中被埋在电路板内。这可能涉及放置在内层的分立元件或直接在基板内形成的无源元件。

该过程通常从在 PCB 层中创建空腔或凹槽开始,然后使用微孔或铜走线嵌入和连接元件。例如,电阻器可能是通过在铜层之间沉积电阻材料来形成的,达到 50 欧姆等值,容差为 ±15%。这种集成减少了对外部焊点的需求,减少了寄生电感(与 SMT 相比,通常减少了 50%)并提高了电气性能。

为什么嵌入式组件是游戏规则的改变者

那么,是什么推动了向嵌入式组件的转变呢?这一切都是为了解决现代工程挑战。以下是使这项技术脱颖而出的主要优势:

- 节省空间:嵌入组件可以将 PCB 表面积缩小多达 35%,如健康追踪器等紧凑型可穿戴设备。这为更多功能腾出空间或允许更时尚的设计。

- 改进的信号完整性:较短的互连减少了寄生效应。对于工作频率为 40–50 GHz 的高频电路,与 SMT 替代方案相比,嵌入式电阻器造成的信号损失通常可以忽略不计,有时小于 0.1 dB。

- 增强的可靠性: 由于没有裸露的焊点,嵌入式组件可以更好地抵抗冲击、振动和温度波动。这对于汽车电子等应用至关重要,因为这些应用的电路板可能会承受 170°C 的热循环。

- 更好的热管理: 热量在整个电路板上消散更均匀,从而减少热点。放置在嵌入式 IC 附近的热通孔可以将热阻降低 20-30%,从而延长使用寿命。

不过,这些优势并非没有权衡。嵌入式设计会增加制造复杂性和成本(有时会增加 15-25%),并且组件在组装后无法轻松更换或测试。尽管如此,对于高性能或紧凑型应用,利大于弊。

推动嵌入式组件技术的创新

嵌入式组件的兴起不仅仅是一种趋势,而且是由尖端创新推动的,这些创新使其更加实用和强大。让我们看看一些最新的进展:

先进的制造技术

激光钻孔和多层压制彻底改变了我们嵌入组件的方式。激光器创建深度控制在 10 微米以内的精确腔体,确保组件紧密贴合。例如,Würth Elektronik 的“SOLDER.embedding”工艺将 SMD 部件焊接到内层,然后再将其压制成多层结构,从而在汽车应用中实现高可靠性。

微孔技术

微孔(小至 50 微米的小孔)将嵌入式元件连接到表面层。这允许密集布线和短至 0.1 mm 的信号路径,在某些情况下将电感降至 1 nH 以下。这是 HDI 设计的福音,每一毫米都很重要。

成型被动

现在,一些电阻器和电容器不再放置分立器件,而是使用电阻或介电材料在 PCB 内“形成”。形成的电阻器可能达到 100 欧姆,基极容差为 ±5%,在蚀刻过程中进行调整以达到精确值。这减少了装配步骤并提高了一致性。

宽带隙 (WBG) 集成

将碳化硅 (SiC) 或氮化镓 (GaN) 器件嵌入 PCB 在电力电子领域越来越受欢迎。这些 WBG 半导体的开关速度高达 100 kHz,嵌入它们可以将寄生电感降低 30-40%,如 Schweizer Electronic 的 10 kW 逆变器设计所示。

嵌入式组件的实际用例

理论很好,但让我们开始实践吧。以下是嵌入式组件如何在实际应用中发挥作用:

可穿戴健康追踪器

想象一下,一个可以监测心率并以无线方式同步数据的健身手环 - 所有这些都在一个纤薄、轻便的包装中。在微控制器下方嵌入电阻器和电容器可将 PCB 尺寸减小 35%,如 PCBOnline 的原型所示。更短的信号路径还提高了无线传输的可靠性,以最小的功率损耗实现稳定的 2.4 GHz 连接。

汽车牵引逆变器

电动汽车 (EV) 依赖于高效的功率转换。Infineon 的 1200 V CoolSiC? MOSFET 采用 Schweizer 的 p2PACK? 技术嵌入,提供 50 kW 半桥设计和低热阻。结果如何?与传统封装相比,性能提高了 35%,这要归功于更低的开关损耗和更好的散热。

高频射频系统

在高达 60 GHz 的射频衰减器测试中,嵌入式电阻器表现出出色的性能,信号损失低于 0.2 dB。通过将端接电阻器直接放置在 BGA 封装下方,工程师将连接长度缩短到 0.5 mm,大幅削减寄生电容并改善 5G 应用的信号完整性。

航空航天传感器

卫星中的微型传感器受益于嵌入式无源器件。在多层 PCB 中嵌入电容器的设计将重量减轻了 20%,并承受了高达 50 G 的振动,符合严格的 UL 和 IPC 标准。当每一克都很重要时,这种紧凑性至关重要。

嵌入式元件的设计注意事项

准备好将嵌入式组件集成到您的下一个 PCB 中了吗?以下是一些需要牢记的实用提示:

- Placement Precision:将元件与芯片键合对齐以进行直接连接。仅 25 微米的错位就会使电阻增加 10%,因此请使用具有严格公差的 CAD 工具。

- 热规划:在高功率元件附近添加热通孔。对于 1 W 电阻器,4-6 个直径为 0.3 mm 的过孔可以将热阻降低 25%。

- 公差管理:由于蚀刻变化,嵌入式电阻器通常具有 15-20% 的公差。设计时应具有一致的阻抗(例如,走线之间为 50 欧姆),以保持性能。

- 可制造性: 尽早咨询您的制造商。对于嵌入式设计,快速原型设计(1-3 天)通常不可行,因此请计划更长的交付时间(通常为 5-7 天)。

这些步骤可确保您的设计充分利用嵌入式技术的潜力,同时避免常见的陷阱。

挑战和未来展望

尽管前景光明,但嵌入式组件仍面临障碍。较高的前期成本(有时比 SMT 设计高 20%)可能会阻碍预算敏感型项目的采用。测试也更棘手;一旦嵌入,故障电容器就不能在不报废电路板的情况下换掉。虽然微孔嵌入等创新正在取得进展,但将其扩展到大规模生产仍然是一项正在进行的工作。

展望未来,我们看到嵌入式技术随着 3D 集成和 IoT 需求而发展。分析师预测,到 2030 年,50% 的 HDI PCB 将使用嵌入式组件,这是由对更智能、更小设备的需求推动的。材料的进步(例如导热系数为 0.5 W/mK 的 FR4 替代品)可以进一步提高性能并降低成本。

PCB 设计中的嵌入式组件不仅仅是一种趋势,它还是我们处理电子产品方式的一场革命。通过节省空间、提高性能和开辟新的可能性,它们为从可穿戴设备到电动汽车的所有设备提供动力。微孔技术和 WBG 集成等创新正在进一步突破界限,而实际用例则证明了它们的价值。对于工程师来说,掌握这项技术意味着在优势与成本和复杂性等挑战之间取得平衡,但回报是值得的。随着我们迈向更智能、更小设备的未来,嵌入式组件将成为下一个重大突破的核心。准备好在您的设计中探索了吗?我们随时帮助您实现这一目标。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号