自动光学检测 (AOI):确保 PCB 组装的质量

自动光学检测 (AOI) 已成为 PCB 组装的基石技术,使制造商能够精确高效地检测缺陷。通过利用先进的成像和软件,AOI 确保每个 PCB 都符合严格的质量标准,从而减少错误并提高可靠性。在这篇博客中,我们探讨了 AOI 的工作原理、它的好处以及它在现代 PCB 生产中不可或缺的作用。

什么是自动光学检测 (AOI)?

自动光学检测是一种基于机器的视觉检测技术,用于 PCB 制造和组装过程中识别缺陷。与耗时且容易出现人为错误的手动检查不同,AOI 使用高分辨率相机、复杂的照明和图像处理软件来扫描 PCB 以查找表面问题。这些系统将捕获的图像与“黄金标准”(参考设计或预先批准的 PCB)进行比较,以标记差异,例如缺少元件、焊点缺陷或跟踪不规则。

AOI 通常部署在生产的各个阶段,包括焊膏应用、元件放置和回流焊之后。它能够检测具有数千个焊点和微小元件(例如 0201 或 01005 封装)的复杂电路板,这使其成为当今高密度 PCB 设计中必不可少的。例如,一块 10 cm x 10 cm 的电路板可能包含 2,000 多个焊点,因此手动检查不切实际。

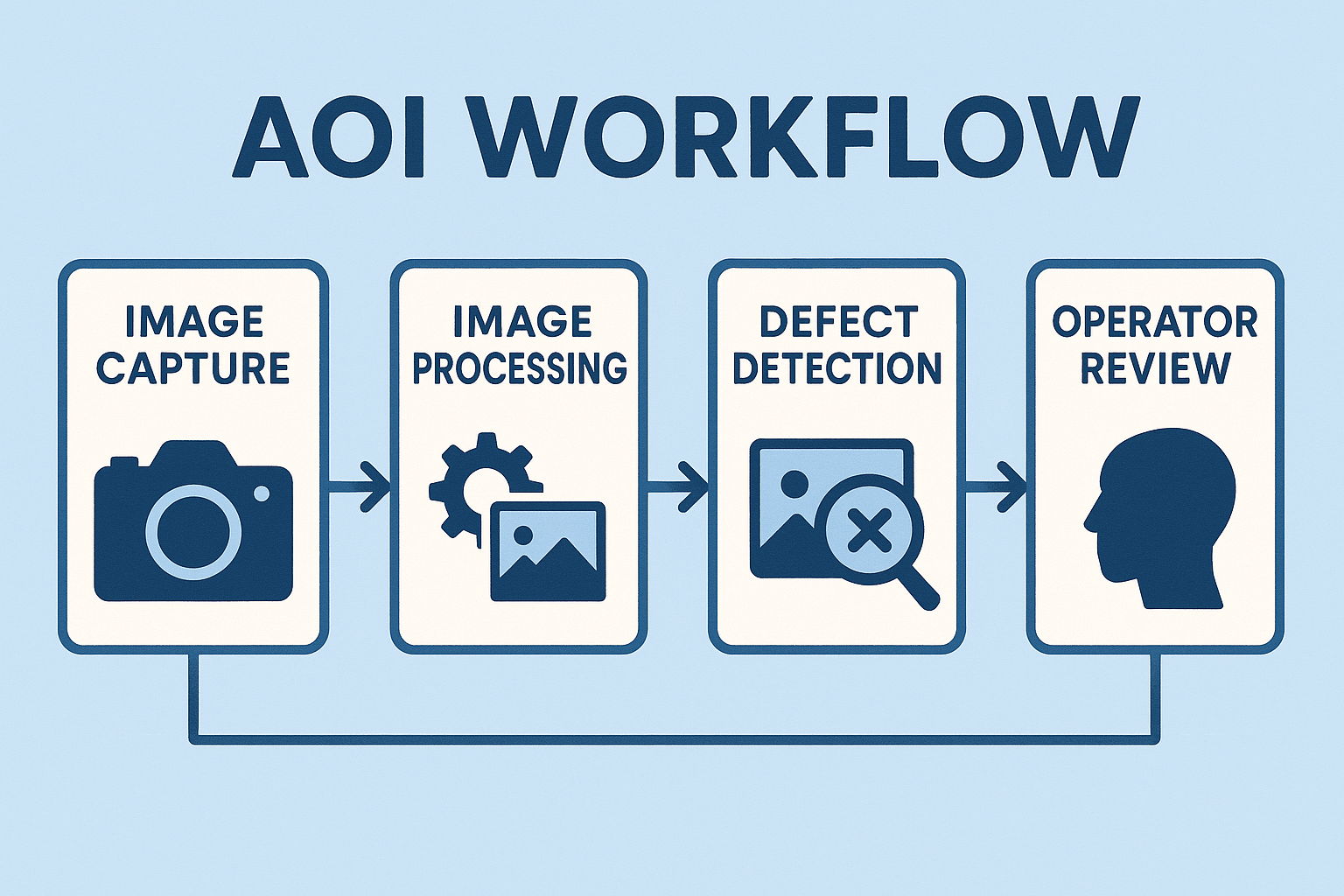

AOI 在 PCB 组装中的工作原理

AOI 系统通过专为精确设计的硬件和软件的组合来运行。以下是该过程的细分:

1. 图像采集

多个高分辨率相机(通常为 5-15 MP)捕捉 PCB 的详细图像。这些相机与可编程照明系统(包括 LED、荧光灯或红外光源)配对,以从各个角度照亮电路板。例如,低角度照明会突出显示焊点轮廓,而高角度照明会显示元件标记。

2. 图像处理

使用高级算法对捕获的图像进行分析。该软件将 PCB 的功能(例如焊点、元件放置和走线图案)与设计文件(例如 Gerber 数据)或黄金板进行比较。模板匹配或像素计数算法等技术可识别小至 10 微米的偏差。

3. 缺陷检测

AOI 标记了焊料不足(例如,焊点覆盖率低于 50%)、短路(例如,走线之间的意外连接)或错位的元件(例如,0402 电阻器偏移了 0.1 mm)等缺陷。然后,作员可以查看标记的问题,以确定它们是否需要返工。

4. 数据反馈

AOI 系统提供实时数据,使制造商能够立即调整流程。例如,如果焊膏量始终低于所需量的 80%,则可以重新校准模板印刷工艺。

AOI 在 PCB 组装中的主要优势

AOI 具有多项优势,使其成为确保 PCB 质量的重要工具:

1. 提高准确性和可靠性

AOI 系统可实现亚像素精度,可检测人眼无法检测到的缺陷。例如,《国际工程与先进技术杂志》上的一项研究发现,与人工检查相比,AOI 可将缺陷逃逸率降低多达 90%。这种精度对于航空航天等高可靠性应用至关重要,在这些应用中,单个焊桥可能会破坏 5 GHz 的信号完整性。

2. 提高效率

手动检查复杂的 PCB 可能需要 30-60 分钟,而 AOI 只需 1-2 分钟即可完成相同的任务。这种速度对于每天组装数千块电路板的大批量生产至关重要。通过及早发现缺陷,AOI 还可以最大限度地减少返工,从而节省时间和材料。

3. 节省成本

早期缺陷检测可成倍降低错误成本。同一项研究指出,修复裸板中的缺陷的成本比组装板低 10 倍,比现场部署的产品低 1,000 倍。AOI 能够在问题升级之前识别问题,从而节省大量成本。

4. 跨生产阶段的灵活性

AOI 可应用于裸露的 PCB、焊膏后应用或完全组装的电路板。例如,它在制造过程中验证走线宽度(例如,确保 0.1 mm 走线满足 ±10% 的容差),并在组装过程中检查组件极性。这种多功能性使 AOI 能够适应不同的制造需求。

5. 改进的过程控制

AOI 提供可作的数据来改进制造流程。如果 AOI 系统检测到重复的空洞,工程师可以调整回流炉温度(例如,将峰值温度从 245°C 提高到 250°C)以改善结果。

AOI 检测到的常见缺陷

AOI 擅长识别各种表面缺陷,包括:

焊点问题:焊料不足(例如,焊盘覆盖率<50%)、焊料过多或焊桥导致短路。

元件放置错误:元件缺失、元件未对准(例如,电容器偏移 0.2 mm)或极性不正确。

PCB 制造缺陷:划痕、开路或走线宽度违规(例如,将 0.15 mm 的走线减少到 0.12 mm)。

表面缺陷:影响信号完整性的污渍、结节或过多的铜。

元件标记错误:标记不正确或不可读,例如电阻器被错误标记为 10 kΩ 而不是 100 kΩ。

AOI 的局限性以及如何解决它们

尽管 AOI 具有优势,但工程师必须考虑其局限性:

1. 仅表面检查

AOI 无法检测内部缺陷,例如多层 PCB 中的空隙。解决方案:将 AOI 与 AXI 或在线测试配对,以进行全面的质量控制。

2. 误报

AOI 可能会将可接受的变化(例如,略微过大的焊点)标记为缺陷,从而减慢生产速度。解决方案:微调算法并训练作员区分误报,将误报率降低多达 30%。

3. 设置复杂

为新的 PCB 设计对 AOI 系统进行编程可能非常耗时。解决方案:使用 AI 辅助编程(如 Mycronic 的 MYPro I 系列等现代系统)来简化设置。

4. 组件阴影

高组件可能会阻挡光线,从而遮挡较短的组件。解决方案:采用多角度照明和 3D AOI 系统来捕获被遮挡的区域。

通过了解这些限制并实施互补策略,制造商可以最大限度地提高 AOI 的有效性。

捷配PCB如何通过 AOI 支持高质量的 PCB 组装

我们优先考虑提供高质量的 PCB,以满足全球工程师的需求。我们先进的制造设施集成了最先进的 AOI 系统,以确保每块板材都符合严格的标准。通过快速原型制作,我们可以在短短 24 小时内交付经过全面检查的 PCB,而我们的全球物流确保及时交付大批量生产

自动光学检测是 PCB 组装领域的游戏规则改变者,可提供无与伦比的精度、效率和成本节约。通过及早发现缺陷并提供可作的数据,AOI 确保 PCB 满足当今复杂电子产品所需的高标准。随着技术的进步,AOI 不断发展,结合 3D 成像、AI 和智能工厂集成,以保持领先于行业需求。对于工程师来说,了解和利用 AOI 是交付可靠、高性能产品的关键。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号