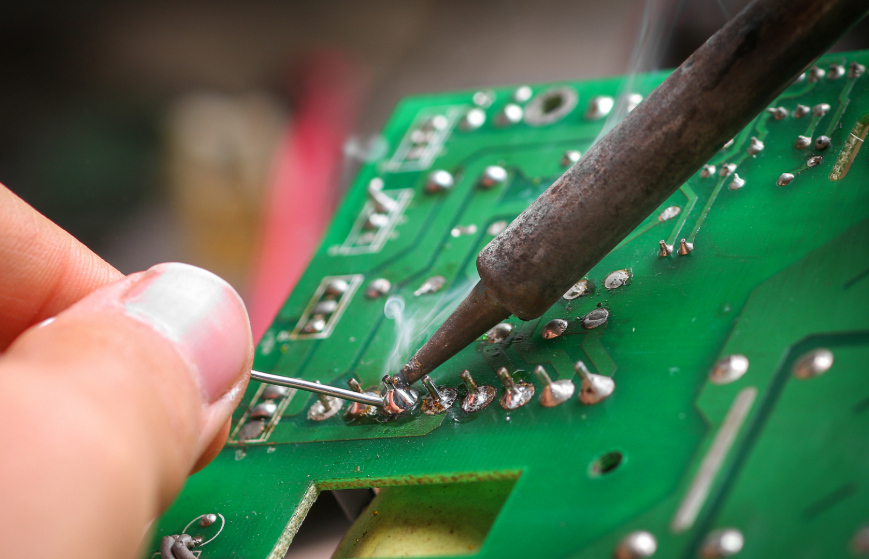

如何提升PCB设计中的焊接性:工程师需掌握的关键方法

为什么焊接性在PCB设计中至关重要?

整个电子产品制造流程中,PCB焊接是一道核心工序。它直接关系到元件与电路板之间是否能够稳定、可靠地连接。如果焊接性差,不但容易产生虚焊、连焊、锡珠等问题,还可能影响整机寿命和工作性能。在大批量生产中,焊接缺陷会导致大量返修、报废,增加成本,影响交付。

焊接性好不好,往往不是等到生产时才决定。很多因素都在PCB设计阶段就已经确定。工程师如果忽略了设计对焊接的影响,就可能埋下难以挽回的质量隐患。所以,提升焊接性,不是生产环节的问题,而是从设计源头就要认真对待的工程问题。

二、影响PCB焊接性的基本原理

焊接性受到很多因素的影响。这些因素可以分为三个部分:板材与表面处理、焊盘与元件匹配、布局与工艺兼容性。

1. 板材与表面处理的选择

PCB板的基材决定了它的热膨胀系数、吸湿性和表面粗糙度。这些都间接影响焊接过程的稳定性。玻纤增强材料吸湿性强,容易在回流焊时产生气泡,导致焊点破裂。选材时,应尽量使用吸水率低、热稳定性好的材料。

板面表面处理方式也直接关系到焊锡的润湿效果。常见的处理方式有HASL、OSP、ENIG等。不同的表面处理方式,其锡润湿速度不同,焊点一致性也会有差异。对于细间距元件,应优先选择表面平整性更好的处理方式。

2. 焊盘设计与元件封装匹配

焊盘形状、尺寸和位置必须与器件引脚完全匹配。设计不匹配会造成焊接困难。比如,焊盘过大,锡量过多,容易出现连焊;焊盘过小,焊锡不足,容易虚焊。特别是QFN、BGA等无引脚器件,如果焊盘设计不合适,焊接成功率会大大下降。

另外,焊盘之间的间距要足够,防止锡桥产生。设计过于紧凑的焊盘,很难通过常规工艺保证焊接可靠性。

3. 布局对工艺性的影响

元件布局不合理,会导致热分布不均或焊接阴影区。比如两个体积相差悬殊的器件紧靠放置,小元件可能在回流时受热不充分。再如部分密集区域不便于钢网开孔、锡膏印刷,都会直接影响焊点形成。

还有一种典型问题是温度孤岛。当一些区域堆积了大量铜箔或接地大面积平面,这些地方升温缓慢,导致锡膏无法充分融化。这种情况常常出现在电源输入区域或者大电流路径上。设计时必须特别注意局部热容量分布。

三、提升PCB焊接性的设计策略

理解了焊接性的基本原理之后,工程师在设计中就需要采用一系列具体的方法,从而提升整板的可焊接性。以下是一些常用且有效的设计策略。

1. 规范焊盘设计标准

应严格按照IPC封装库标准选用焊盘尺寸。对有特殊封装的器件,可参考芯片厂家提供的推荐焊盘。在做PCB封装库时,避免手动调整焊盘大小,必须确保数据准确。

对BGA等器件,应特别关注焊盘中心位置、球间距、公差控制等因素。若是底部焊点器件,如QFN,还要设计中心散热焊盘,并加上适量过孔以帮助锡膏排气,避免空焊。

2. 合理布局防止热不均

元件应按功能分区排布,避免高功率元件集中在同一区域。要为发热元件预留散热路径和通风空间。加大大功率器件与小信号器件之间的间距,防止回流热量不均。

尽量避免高热容区域集中出现在某一角落,可以使用均匀填铜或分层对称的方式来平衡热应力。对那些必须使用大铜面的区域,工程师可以打孔辅助散热,并优化热传导路径。

3. 检查焊接方向与开窗合理性

多层PCB中有铜皮包裹焊盘的情况时,应合理开窗以便回流时加热快速、充分。对于靠近大铜面的焊盘,建议将相邻铜箔割断,只保留连接桥,这样既保证电气连接,也避免热吸收过快导致焊点不良。

还要考虑元件的焊接方向。在SMT贴片加工时,炉温从前向后加热,元件的长边应尽量与传送方向垂直,避免“墓碑效应”。

4. 设计锡膏量控制

通过调整焊盘大小、钢网开孔方式、锡膏厚度,可以有效控制焊接时的锡量。对大焊盘区域(如QFN底部或大面积接地),可使用镂空十字形钢网开口减少锡膏量,防止锡堆积或锡珠。

对于小间距IC脚位,要保证钢网厚度控制在合理范围,防止印刷时连锡。推荐在关键焊点区域设置参考标记点,以便制造过程中进行锡膏印刷质量检查。

5. 预留工艺检验空间

设计时应在重要位置预留测试点,这些测试点可以用于焊接后AOI、ICT等质量检测。测试点之间应保持足够间距,避免焊点之间的干扰。

对多引脚器件,应保证每个引脚都能通过X光或AOI检查到。不要将引脚完全藏于底部,或者设计成焊接后难以观测的死角区域。

四、设计之外的配合措施

提升焊接性除了设计上的优化,还需要配合后续的制造工艺。设计人员应积极与制造工艺工程师沟通,让设计更符合实际生产条件。

1. 与生产方对齐工艺能力

设计前应确认生产厂商的最小钢网开孔尺寸、可接受的最小间距、回流曲线能力等信息。如果设计超出了厂商能力范围,即使图纸正确,也可能焊接不良。

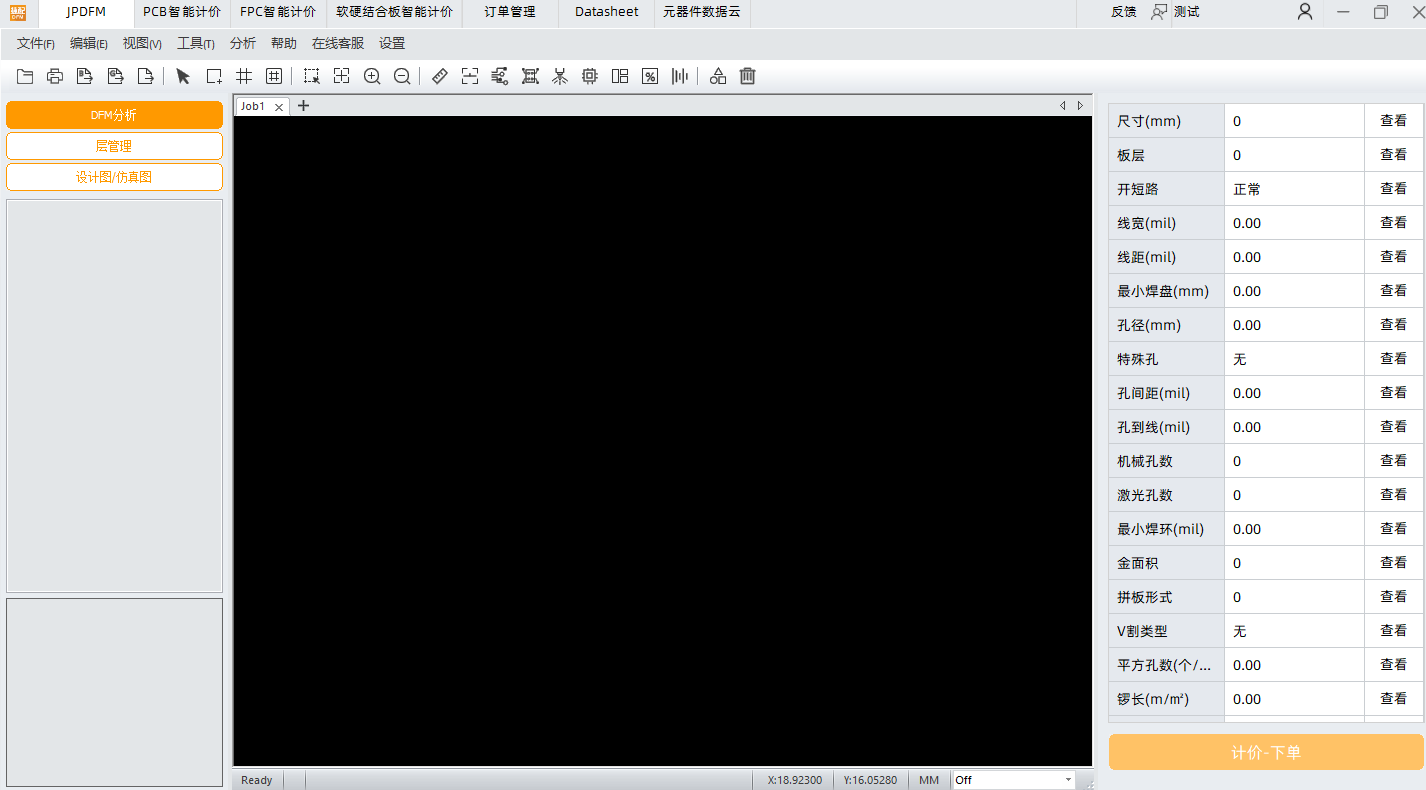

2. 推动DFM审查

在出设计图前,安排DFM(可制造性设计)审查。把焊接性问题在设计阶段就发现并修正,比起等到制造时才发现问题更节省时间和成本。

五、焊接性的提升是系统性工作

焊接性不是某一个参数或者某一处焊盘决定的结果,它是设计、材料、工艺、检验多个环节共同作用的结果。工程师如果在设计阶段就能细致思考焊接细节,就可以在很大程度上预防制造缺陷。

提升PCB设计中的焊接性,不但能降低返修率和制造成本,还能提高整个产品的可靠性。一个懂焊接性的设计工程师,才是真正具备“可落地”能力的工程师。

从焊盘细节,到布局温度,从钢网设计到制造对接,每一个环节都值得深入考虑。因为每一个焊点,都是电子产品可靠运行的基础。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号