三防漆:保护 PCB 免受环境损害

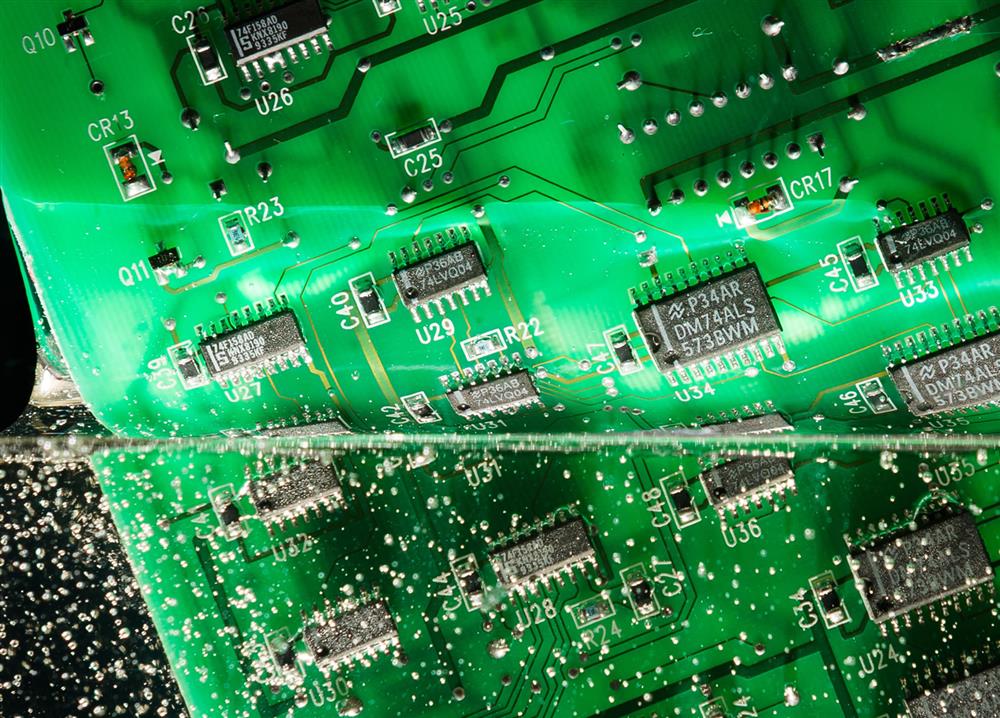

印刷电路板 (PCB) 是现代电子产品的支柱,为从智能手机到航空航天系统的一切提供动力。然而,它们复杂的设计和精密的组件容易受到环境危害,如潮湿、灰尘、化学品和极端温度。如果没有适当的保护,这些因素会导致腐蚀、短路或完全故障,从而影响设备的可靠性。这就是保形涂层的用武之地——一层薄薄的保护层,可在保持 PCB 性能的同时保护 PCB 免受伤害。

什么是三防漆?

保形涂层是涂在 PCB 上的一层聚合物薄膜,通常厚度为 25-250 μm,以保护其免受环境损害。涂层“符合”电路板的轮廓,覆盖焊点、元件引线、裸露的走线和其他易受攻击的区域。它可以作为防潮、灰尘、化学品和温度波动的屏障,同时还可以增强介电强度以防止电弧或泄漏。

与将整个 PCB 包裹在厚树脂中的灌封不同,三防漆重量轻且透气,允许水分逸出,同时阻挡污染物。这使其成为重量、尺寸和可修复性至关重要的应用的理想选择,例如手持设备或汽车电子产品。例如,涂有 50 μm 硅胶层的智能手机 PCB 可以承受高达 90% RH 的湿度水平而不会腐蚀,从而延长了其使用寿命。

为什么三防漆对 PCB 至关重要

PCB 可在各种环境中运行,从潮湿的海洋环境到多尘的工业地板。如果没有保护,他们将面临以下风险:

湿度和湿度:水会导致短路或腐蚀金属部件,使表面绝缘电阻 (SIR) 降低到可接受的水平以下(例如,从 1010 欧姆降低到 108 欧姆)。

化学品和腐蚀性气体:暴露于酸、溶剂或盐雾(常见于船舶应用)会腐蚀痕迹和焊点。

灰尘和碎屑:颗粒堆积会破坏连接或导致过热,尤其是在大功率电路中。

极端温度:快速热循环(例如,航空航天应用中的 -65°C 至 100°C)会对组件造成应力,导致裂纹或分层。

机械应力:汽车或工业系统中的振动会使连接松动或损坏精密部件。

保形涂层通过提供绝缘、耐腐蚀性和机械稳定性来减轻这些风险。例如,汽车 ECU 中的聚氨酯涂层 PCB 可以在暴露于汽油蒸气或盐雾的情况下保持功能,确保符合 IPC-CC-830 等标准。

保形涂层的类型

选择合适的保形涂层取决于 PCB 的作环境、应用方法和维修需求。以下是最常见的类型及其属性和用例。

丙烯酸涂料

丙烯酸涂料具有成本效益且易于应用,可通过溶剂蒸发快速干燥。它们具有良好的防潮性和介电强度(例如,30 μm 层的最小电压为 1100 伏),但耐化学性有限。它们易于用溶剂去除,使其成为需要频繁返工的应用的理想选择,例如消费电子产品。

优点:价格实惠,易于应用,易于返工。

缺点:有限的耐溶剂性和耐高温性(高达 130°C)。

使用案例:家用电器、办公电子产品。

有机硅涂料

有机硅涂料在高湿度和宽温环境中表现出色,可在 -65°C 至 200°C 的温度下保持柔韧性。 它们具有出色的防潮和耐腐蚀性,但更难去除,需要专门的溶剂。它们的橡胶质地可吸收振动,使其适用于船舶和航空航天应用。

优点:温度范围宽,抗振,防潮。

缺点:难以去除,耐磨性适中。

使用案例:船舶电子、航空航天系统、RC 电路。

聚氨酯(氨基甲酸酯)涂料

聚氨酯涂料坚韧,具有优异的耐化学性和耐磨性。它们可抵御恶劣环境,例如暴露于汽车系统中的酸或制动液中。然而,它们的固化过程较慢,通常需要紫外线或热量,并且去除具有挑战性。

优点:耐化学性、耐用性、FDA 批准用于医疗设备。

缺点:固化缓慢,难以返工。

使用案例:汽车 ECU、医疗设备。

环氧涂料

环氧涂料提供强大的防化学品、防潮和防磨损保护,但柔韧性较差,使其在热循环下容易开裂。它们最适合稳定、恶劣的环境,如石油和天然气应用,其中 100 μm 的层可以承受 7 天的浸水而不会降低 SIR。

优点:高耐化学性和耐磨性,表面光滑。

缺点:脆性、柔韧性有限、难以去除。

使用案例:工业控制、石油和天然气电子。

聚对二甲苯涂料

聚对二甲苯通过气相沉积涂覆,形成超薄 (0.1–76 μm)、无针孔薄膜,具有优异的防潮和介电性能(例如 IPX7/IPX8 防水)。其均匀的覆盖力非常适合具有锋利边缘的复杂 PCB,但该过程成本高昂,并且返工需要磨损技术。

优点:超强的防潮性能,薄而均匀,介电强度高。

缺点:成本高,难以涂抹和去除。

使用案例:医疗植入物、航空航天航空电子设备。

三防漆的应用方法

应用方法会影响涂层均匀性、生产速度和成本。以下是最常见技术的概述:

刷涂:一种用于小批量生产或补漆的手动方法。它取决于作员,通常会导致厚度不均匀(例如 50-100 μm),并且容易出现气泡等缺陷。最适合原型制作或维修。

手动喷涂:使用气雾罐或手持式喷枪,适用于小批量。它需要遮蔽以保护未涂层的区域,并且稠度各不相同,典型厚度为 30-70 μm。

自动喷涂:PCB 在编程喷头下的传送带上移动,确保中高容量的均匀覆盖 (25–50 μm)。它减少了作员错误,但仍需要屏蔽。

浸渍:将 PCB 浸入涂层溶液中,并以受控速度提取。它是大批量生产的理想选择,厚度可达 50-130 μm,但需要大量遮蔽以避免涂层连接器或敏感元件。

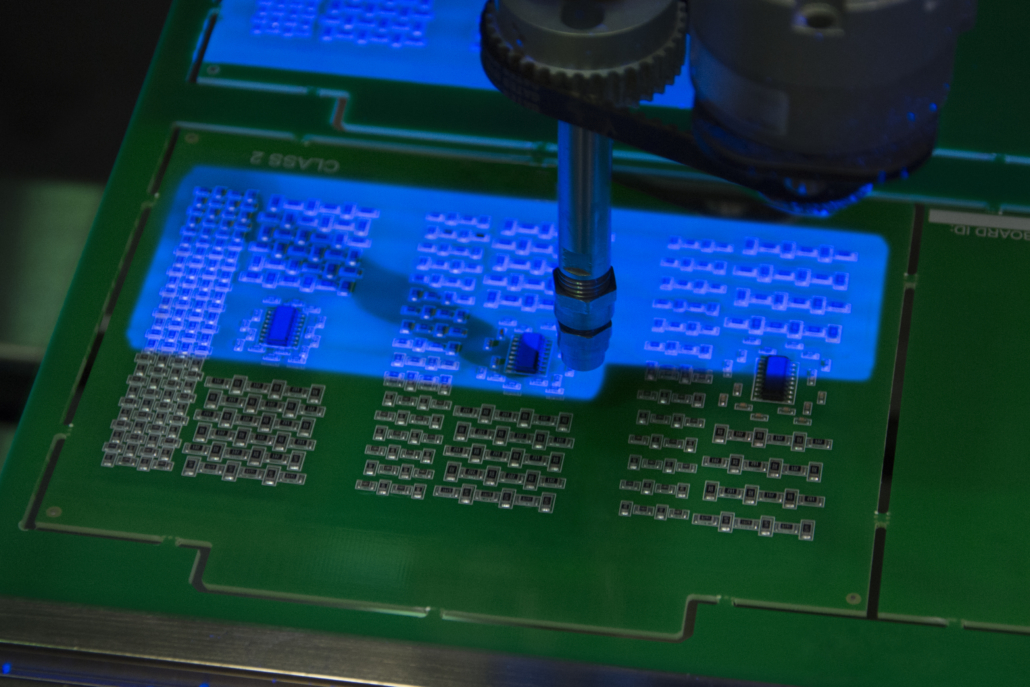

选择性涂层:机器人喷嘴将涂层涂覆到特定区域,消除遮蔽。它快速而精确,厚度为 30-100 μm,非常适合汽车或航空航天应用中的复杂 PCB。

气相沉积(聚对二甲苯):一种基于真空的聚对二甲苯工艺,沉积均匀的 10-50 μm 层。它成本高昂,但可以确保覆盖复杂的设计。

三防漆应用的最佳实践

为了最大限度地保护,请在涂层过程中遵循以下最佳实践:

表面处理:使用蒸汽脱脂或半水洗清洁 PCB,以去除助焊剂残留物、油或指纹。污染物会导致针孔,将 SIR 降低到 109 欧姆以下。

掩蔽:保护连接器、EMI 屏蔽或电池等区域免受涂层的影响。使用可剥离的掩模或胶带,以确保边缘干净并防止涂层蠕变。

环境控制:保持稳定的应用环境(例如,20–25°C,40–60% RH),以防止水性涂料中出现桔皮或泥浆开裂等缺陷。

厚度控制:遵守 IPC 标准(例如,丙烯酸为 30-130 μm,硅胶为 50-210 μm)。使用湿膜或干膜测量技术以非破坏性方式验证厚度。

固化:遵循涂料的固化要求 - 丙烯酸树脂为蒸发剂,聚氨酯为 UV,有机硅为水分。不完全固化会降低粘附力,导致在热冲击下分层。

检查:使用自动光学检测 (AOI) 或紫外线灯检查均匀覆盖、针孔或遗漏区域。涂料中的荧光染料有助于目视检查。

测试:进行环境测试(例如,在 90% RH、35°C 或 7 天水中浸泡 96 小时),以确保 SIR 保持在 10到 8 欧姆以上并且不会发生腐蚀。

挑战和注意事项

虽然三防漆具有显著的优势,但也带来了挑战:

返工和维修:丙烯酸树脂很容易去除,但聚对二甲苯和环氧树脂需要专门的技术,从而增加了成本。例如,去除 50 μm 的聚对二甲苯层可能需要微磨损,每块板的成本为 50-100 美元。

涂层缺陷:针孔、气泡或不均匀的厚度会影响保护。10 μm 针孔会降低 20% 的介电强度,并有产生电弧的风险。

环境法规:由于 VOC 排放,溶剂型涂料面临限制。水性固化或 UV 固化选项更环保,但固化时间可能较慢(例如,水性固化为 24 小时,而 UV 固化为几秒钟)。

成本与性能:聚对二甲苯提供卓越的保护,但每块板的成本为 10-50 美元,而丙烯酸树脂的成本为 1-5 美元。预算限制可能会将其用于高可靠性应用程序。

工程师必须根据 PCB 的最终用途、生产量和预算来平衡这些因素。

三防漆的未来趋势

电子行业正在发展,三防漆正在适应新的需求:

环保涂料:水性和 UV 固化涂料越来越受到关注,以符合 CARB 等法规,将 VOC 排放量减少高达 80%。

纳米涂层:基于碳氟化合物的薄膜涂层 (1–5 μm) 为可穿戴设备提供疏水性,防止短暂的水分暴露(例如,IPX4 防溅)。

智能涂料:对自修复涂层的研究可以通过修复热循环过程中的微裂纹来延长 PCB 的使用寿命。

自动化:机器人选择性涂层系统的进步将掩蔽时间缩短了 50%,从而提高了大批量生产的产量。

这些创新承诺了增强的保护和可持续性,使 PCB 在日益苛刻的应用中保持可靠。

保形涂层是保护 PCB 免受环境破坏的重要步骤,可确保从消费电子产品到航空航天系统的应用的可靠性和使用寿命。通过了解涂层的类型、应用方法和最佳实践,工程师可以做出明智的决策来保护他们的设计。无论是选择用于高湿度环境的有机硅,还是用于医疗植入物的聚对二甲苯,合适的涂层都能发挥重要作用。

在捷配PCB,我们致力于帮助您实现耐用、高性能的 PCB。通过了解涂层技术并与值得信赖的制造商合作,您可以自信地应对现代电子设计的挑战。立即保护您的 PCB,并构建经得起时间考验的设备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号