提升PCB可制造性的拼板设计指南

为什么拼板设计对PCB制造很重要

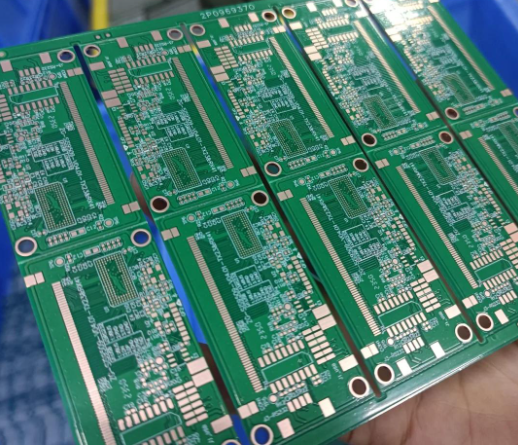

PCB加工中,拼板是一个很常见的做法。它的意思是在一个大板上,把多个小板组合在一起统一加工。这样做的目的有几个方面。第一是提高生产效率,第二是减少材料浪费,第三是方便贴片机批量操作,第四是便于测试和检验。

如果没有拼板,生产线上的每个小板都需要单独处理,这样会浪费很多时间、人力和设备资源。特别是对于小尺寸、高产量的电路板来说,拼板几乎是必须的。而且,拼板结构设计得好不好,会直接影响到后续的贴片效率、焊接质量、分板可靠性,甚至成品合格率。

所以,在进行PCB设计时,不光要考虑电路功能和布局,也要提早考虑拼板方式。只有这样,才能让设计更适合大批量生产,也更容易达到高良率和低成本。

拼板设计的基本原理

拼板的基本思路就是在一块大板上安排多个相同或不同的小板。这个大板的尺寸要根据制造厂的设备能力来定。通常拼板后整体尺寸建议不超过460mm × 610mm,这是大多数贴片设备支持的最大尺寸。

拼板的形式主要有以下几种:

1. 一样的板拼在一起

这种方式最常见。一个产品有多个一样的PCB,就按一定的排列方式把它们拼起来。可以是2×2、3×3、1×4等结构,适合量产。

2. 不同板拼在一起

有时候一个产品包含几种不同的板子,比如主板、副板、显示板等。为了方便一次加工,也可以把它们拼在一起,这种叫混拼板。适合套件类产品的打样或小批量。

3. 面板带工艺边

拼板的边上往往需要加工艺边。工艺边是没有功能的区域,用来放定位孔、MARK点、测试点、上料边等。这些结构能帮助机器识别、定位、夹持。

拼板完成后,最后一个步骤是把大板分成单独的小板。这个步骤叫做“分板”。常见的分板方法有V-CUT(V割)、鼠咬孔(又叫锯齿孔、桥接孔)和CNC切割。每种方法对拼板方式也有要求。

拼板设计中的主要技术要点

1. 拼板尺寸规划

首先要根据产线贴片机、回流焊炉、分板机的最大加工尺寸,决定拼板的长宽。通常建议拼板尺寸不超过450mm × 600mm,太大会导致弯曲、变形,影响贴装和焊接。

拼板后的大小要适合加工,同时也要考虑运输、包装等问题。如果板子太小,可以拼多一些;如果板子本身较大,可以只拼两个或四个。

2. 工艺边设计

标准拼板工艺边宽度一般为5mm到10mm。工艺边主要用于贴片定位、夹具夹持、MARK点放置、条码打印等。

工艺边应平直,不能有凹槽或异形结构,以免影响传输带运行。两侧对称最好,这样夹具受力均匀,避免偏移。

有些情况拼板内没有空间留工艺边,这时可以做成可拆卸的“可断边”,在焊接后再剪掉。

3. 分板结构选择

V割

在拼板之间切出V形槽,便于后期用V割机分板。

适合长边直线拼板。

分板时速度快,但边缘容易有毛刺。

鼠咬孔(跳线桥)

用一排小孔连接两块小板,形成锯齿形连接。

分板后表面较粗糙,适合不要求外观的板子。

常用于不规则形状拼板或不能使用V割的结构。

CNC分板

用机械刀切割。

精度高,适合异形板,适用于高端产品。

分板时间较长,成本较高。

设计时要选好分板方式,再决定拼板之间的连接结构。V割宽度通常为0.3mm,深度为板厚的三分之二。鼠咬孔直径常用0.8mm,小孔之间距1.0~1.2mm。

4. MARK点与定位孔设置

每块拼板要设置MARK点(光学对位标记),供贴片机识别位置。一般在工艺边左右对角放两个。

定位孔主要用于机械加工过程,比如分板机、测试治具、装配夹具等。孔径常用3.0mm,位置对称放置,保证整板平稳。

如果是多种PCB混拼在一个大板中,每种板也需要独立MARK点和编号,以免贴片时混淆。

5. 拼板间距安排

拼板之间应保留足够的距离,通常为2mm~5mm。间距太小,容易影响分板;太大,又浪费材料。

对于需要过炉的板子,必须考虑热膨胀空间,避免在回流焊时板子互相挤压变形。

如果使用鼠咬孔连接,还要考虑是否在桥位下方加开槽,使分板更容易。

6. 板子编号与追溯

为了便于生产、测试和返修,建议在拼板中每块板单独编号,并打上批次号、条形码或二维码。这对质量追溯非常有用。

编号位置不能挡住焊盘或重要元件,也不能放在V割或鼠咬孔位置,避免被切断。

拼板设计中的常见错误与解决方法

错误一:工艺边太窄或不对称

这样会导致贴片时夹具夹不稳,容易偏位或撞件。建议左右对称加工艺边,宽度不小于5mm。

错误二:没有考虑分板方式

很多人只拼好了位置,没考虑怎么分板,导致最后无法切割或损伤线路。必须事先确定是用V割、鼠咬还是CNC,并按要求设计连接方式。

错误三:拼板之间没有预留间隙

板与板之间贴太紧,会在焊接时互相挤压翘曲,或者贴装工具无法进入。建议至少留2mm间距。

错误四:混拼板没有区分标识

不同板拼在一起,没有编号、MARK点等标识,容易贴错、分错,建议每种板用明显符号区分。

错误五:拼板尺寸超出设备范围

如果拼板整体太大,会超出贴片机、分板机的有效行程,造成无法加工。设计时要查清制造厂设备参数。

拼板不仅是设计问题,更是制造问题

拼板看起来只是把几个板子摆到一起,实则涉及多个加工环节的配合。从贴片机夹具的需求,到回流焊的热应力分布,再到分板刀具的精度要求,都与拼板密切相关。

只有在设计阶段就合理规划拼板方式,才能确保后续每一道工序都顺利进行。同时,也能减少不必要的返工、报废,提高产线效率。

一个好的拼板方案,不仅让制造更容易,也能减少生产成本,提升产品质量,缩短交付周期。这对设计人员、工艺工程师和制造厂商来说,都是值得重视的环节。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号