如何通过合理选择PCB表面处理工艺提升可制造性?

一、为什么PCB表面处理会影响可制造性

电路板制造过程中,表面处理工艺是一个关键步骤。它是在PCB完成电路蚀刻之后,对裸露的铜箔进行保护、增强焊接性、提升抗氧化能力的一种处理方法。这个步骤看似简单,其实对整个PCB的焊接质量、可靠性、可加工性、使用寿命都有直接影响。

如果表面处理方式选得不合理,可能导致以下问题:

焊接时焊点不良;

组件贴装后虚焊、桥连或焊盘剥离;

长期使用后表面氧化,出现电性能下降;

加工时需要特殊工艺或设备,增加制造难度;

板面处理不兼容某些助焊剂或焊膏,影响贴片良率。

这些问题说明,表面处理不仅仅是防氧化,更是影响PCB整体可制造性的关键因素。工程师在设计和采购时,需要了解各种处理方式的特点,从一开始就为后续的加工和组装打好基础。

二、PCB表面处理的基本原理

PCB表面的铜箔如果不做处理,会随着时间推移被空气中的氧、水分、污染物腐蚀。这会造成焊接不良、信号衰减、电化学腐蚀等问题。

为了防止这些问题,工厂会采用不同的方式在铜表面形成一层保护层。这些方式包括化学处理、金属镀层、涂覆有机保护膜等。

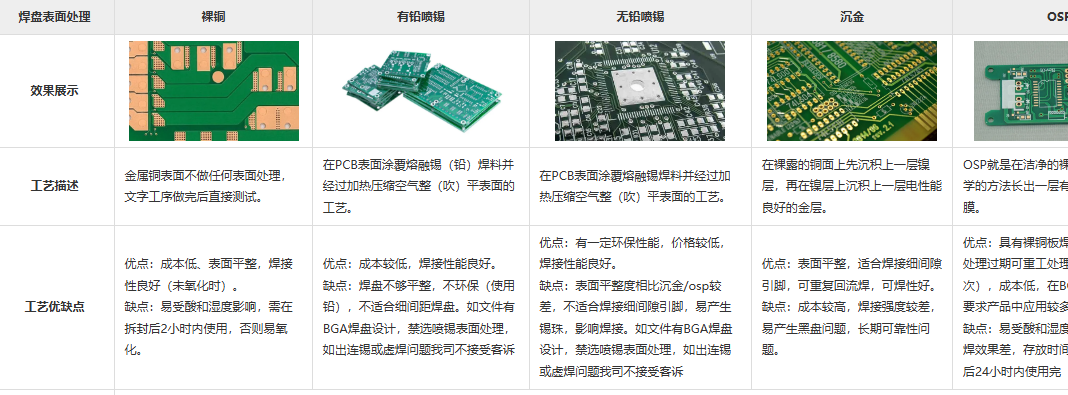

常见的PCB表面处理方式包括以下几种:

1. 热风整平(HASL)

也叫热风焊锡,先在铜面上涂一层焊料,然后通过热风刀把多余焊料吹掉。表面呈银白色,表面不太平整。

2. 无铅热风整平(Lead-free HASL)

跟普通HASL一样,不过使用的是无铅焊料。符合环保标准。

3. 沉金(ENIG)

先在铜面镀上一层镍,再镀上一层金。金属层稳定,适用于高可靠性场合。

4. 沉银(Immersion Silver)

在铜表面沉一层银。银比金便宜,导电性好,适合高频信号线路。

5. 沉锡(Immersion Tin)

在铜表面沉一层锡,与焊料相容性好,但储存时间较短。

6. 有机保焊膜(OSP)

是一种有机化合物,用于保护铜面不被氧化。焊接时能分解,不影响焊接。

每一种处理方法在原理上都不同,也带来了不同的特性。这些特性会影响贴片焊接、波峰焊、清洗、储存、测试等多个环节,所以必须慎重选择。

三、不同处理工艺对可制造性的影响分析

1. 焊接性能

PCB的主要功能之一是完成元件的焊接连接。如果表面处理不好,会导致焊接困难。

HASL和无铅HASL:表面覆盖的是焊料,与焊膏兼容性好,焊接性能稳定。但表面不平整,可能影响0402、0201这类小器件的贴装。

沉金:表面平整,适用于BGA、QFN等精密封装。焊接时不会出现虚焊、焊料桥连等问题。但焊料润湿性比HASL稍弱。

沉银:焊接性能好,特别适合信号要求高的电路。但对存储环境要求高,容易与空气中的硫反应变色。

沉锡:焊接性能不错,但表面容易受氧化影响,不能长时间暴露。

OSP:初期焊接效果好,适合一次性焊接。但不适合多次回流焊,因为保护膜容易被破坏。

结论:从焊接性能角度看,HASL、沉金、沉锡较为稳定,OSP适用于简单产品,沉银适用于对信号质量有要求的产品。

2. 表面平整度

小器件对表面平整要求高,不平整会造成元件倾斜、虚焊或贴装失败。

HASL:热风吹完后,焊盘可能出现鼓起,表面不平整。

沉金、沉银、沉锡、OSP:表面非常平整,适用于高密度封装。

结论:如果有BGA、LGA、QFN等高密度器件,建议选择沉金或OSP等平整度高的处理方式。

3. 储存期限

PCB从出厂到贴装之间可能会经历几天到几个月不等,表面处理必须具有一定抗氧化能力。

沉金、沉银:金属稳定,存储时间较长(6个月以上)。

沉锡、OSP:容易受潮氧化,建议3个月内使用。

HASL:存储稳定性一般,但仍好于OSP。

结论:对库存周期长的产品,建议使用沉金或沉银处理。

4. 适配性与工艺兼容

不同的SMT厂商可能使用不同类型的焊膏、助焊剂、炉温曲线。有些表面处理工艺对这些因素比较敏感。

HASL:基本与所有工艺兼容,适应性强。

沉金、沉银:对焊膏配方和回流温度有一定要求,需适配。

OSP:不能多次过炉,清洗工艺需特别注意。

结论:如果产线设备多变,选择通用性强的HASL会更稳妥;如果要求高,可选择沉金,需配合工艺参数调整。

5. 成本与环保

在满足功能的前提下,成本始终是选择的重要因素。

HASL:成本最低,加工方便。

沉金:成本最高,但可靠性好。

沉银、沉锡、OSP:成本介于中间。

另外,目前大多数客户已不再接受含铅工艺。无铅HASL、沉金等工艺符合RoHS标准。

结论:低成本批量产品选HASL,无铅需求选无铅HASL;高端产品建议沉金;OSP适合低预算产品,但注意工艺控制。

四、如何根据实际情况选择合适的表面处理方式

1. 看产品类型

消费类电子(如鼠标、遥控器等):追求低成本,选HASL或OSP。

通信类设备(如路由器、交换机):信号要求高,推荐沉金或沉银。

工控产品、电源控制板:寿命要求高,推荐沉金或无铅HASL。

医疗、汽车类:可靠性要求高,沉金是最稳妥的选择。

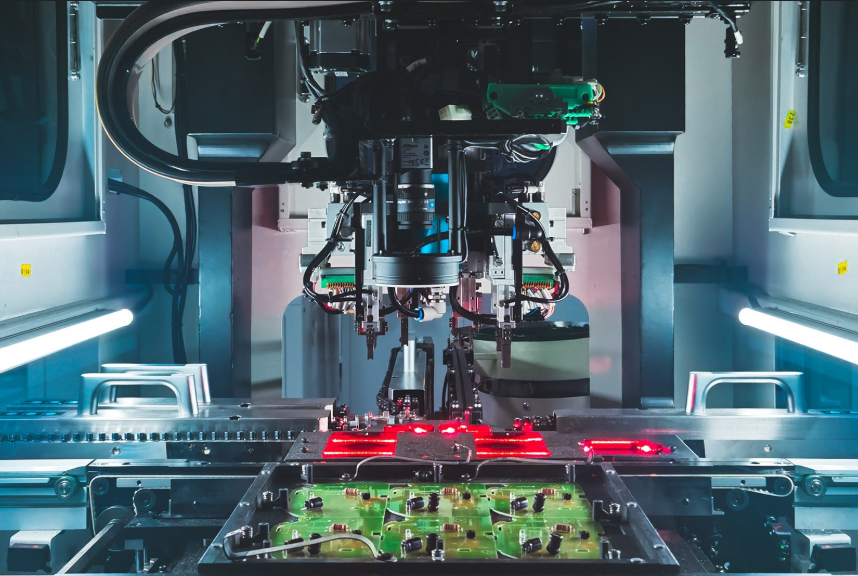

2. 看加工设备条件

SMT产线能力强,有回流控制、自动AOI检测的,可选沉金;

小型贴片厂,适配性弱,选HASL更保险;

使用多次回流焊的生产流程,不推荐使用OSP。

3. 看批量大小与预算

批量大、价格敏感的项目,用HASL或OSP;

批量中等但可靠性要求高的项目,选沉金;

样品开发或试产阶段,也可根据需要灵活切换。

4. 看储存与运输环境

如果生产周期长、库存周期长,必须使用耐氧化处理方式,如沉金;

如果工厂能在一周内完成贴装和测试,也可使用OSP、沉锡等短期稳定性处理。

合适的表面处理方式是可制造性的基础

表面处理不仅是电路板外观的一部分,更是整个制造流程的关键环节。一个处理方式选得好,能提升贴装效率、减少焊接缺陷、降低维护成本、延长产品寿命。相反,如果处理方式不合适,不仅加工困难,还会出现大量不良品,甚至影响产品稳定性。

设计人员、采购人员和生产工程师都应在项目初期共同商定处理方式,结合功能需求、批量大小、预算、储存周期等因素,做出最合理的选择。需要权衡性能、成本、加工兼容性等多方面因素。

只有在设计阶段就考虑好表面处理方式,才能在生产过程中实现真正的高质量、高效率、低成本。这样不仅有利于可制造性,也有利于后续产品品质控制和市场竞争力的提升。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号