01005组件组装

电子产品对小型化的不懈追求将印刷电路板 (PCB) 组装推向了新的前沿。目前使用的最小元件包括 01005 无源元件 - 电阻器和电容器的尺寸仅为 0.4 mm x 0.2 mm。这些微型元件可实现紧凑、高密度的设计,这对于智能手机、可穿戴设备和物联网系统等现代设备至关重要。然而,它们的小尺寸给 PCB 组装带来了重大挑战,从焊膏应用到贴装精度和回流焊曲线。在这篇博客中,我们探讨了组装 01005 组件的主要障碍,并分享了确保高产量、可靠生产的实用解决方案。

为什么 01005 组件很重要

01005 封装以其英制尺寸(0.01 x 0.005 英寸)命名,代表了无源元件小型化的前沿。这些元件对于空间非常宝贵的高密度 PCB 至关重要。例如,它们可以放置在间距为 0.5 mm 或更小的密集球栅阵列 (BGA) 的引脚之间,从而在智能手表或医疗植入物等紧凑型设计中实现最佳信号过滤和功率去耦。其重量轻(约 0.04 mg)和最小占用空间,非常适合需要小尺寸高功能的应用,例如 5G 模块或高级射频电路。

然而,01005 组件的好处伴随着权衡。它们体积小、重量轻,放大了每个装配阶段的复杂性,需要先进的设备、精确的工艺和细致的设计。下面,我们将深入探讨主要挑战以及如何应对这些挑战。

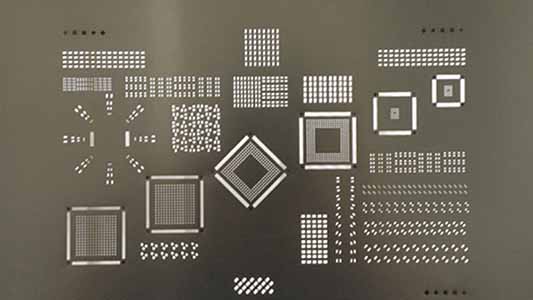

挑战 1:焊膏印刷的精度

焊膏印刷是 01005 组装成功的基础,但实现一致、准确的沉积是一项艰巨的挑战。01005 组件的焊盘长度和宽度通常为 200-220 μm,间距为 160 μm 或更小。这需要孔径小至 100 μm 的焊膏模板,突破了模板技术的极限。

关键问题

- 孔径大小和面积比:面积比(孔径开口与孔径壁面积的比率)至关重要。对于 01005 组分,面积比通常低于 0.6,从而增加了糊状物释放不完全的风险。根据 IPC-7525 标准,低面积比会导致焊料沉积不一致,从而导致立碑或桥接等缺陷。

- 钢网质量:不均匀的钢网边缘或粗糙的孔壁会导致焊膏应用不均匀。例如,一项研究发现,电铸钢网的加工良率为 97.9%,略高于电抛光激光切割钢网的 97.5%,因为孔径壁更光滑。

- 焊膏类型: 通常建议将 4 型或 5 型焊膏用于 01005 元件。这些更细的粉末(15-38 μm 粒径)可确保更好的打印清晰度,但如果回流曲线未优化,则容易出现抓握等问题。

解决 方案

- 使用高质量的钢网:选择厚度为 75-100 μm 的电铸或电抛光激光切割钢网。这些提供了更平滑的孔径壁和更好的浆料释放。确保 1:1 的孔径焊盘比,以最大限度地提高焊膏转移效率。

- 优化打印参数:保持 8 mm/s 的打印速度、5-6 kg 的打印力和零打印间隙,以确保沉积均匀。使用自动光学检测 (AOI) 验证焊膏体积,目标是焊盘覆盖率达到 85-95%。

- 选择合适的焊膏:对于 01005 元件,5 型焊膏的性能通常与 4 型焊膏相当,在高密度应用中提供灵活性。确保浆料不含铅(例如 SAC305)以符合 RoHS 标准,但要注意其较高的熔点 (217-220°C)。

挑战 2:元件放置精度

放置 01005 元件需要亚微米级精度,因为它们的尺寸小且焊盘间距小。即使是 50-100 μm 的错位也会导致短路或信号丢失等缺陷,从而影响电路板的可靠性。

关键问题

- 贴装公差:01005 的封装几乎没有出错的余地。未对准会导致元件在回流过程中移动,从而导致立碑(一端从焊盘上抬起)或桥接(焊料连接相邻焊盘)。

- 设备限制:标准的拾取和放置机器可能无法承受 01005 的 0.04 mg 重量,因为它们的真空喷嘴和视觉系统通常针对 0201 或 0402 等较大的组件进行了优化。

- 元件均匀性:由于热质量和处理要求的差异,将 01005 元件与较大的元件(例如间距大于 25 mm 的 BGA)混合可能会使放置复杂化。

解决 方案

- 高级贴装系统:使用带有伺服电机驱动机构、气动喷嘴和机器学习增强视觉系统的高精度拾取和放置机器。例如,具有 1 N 贴装力的 Siemens HS60 已被证明可以实现可靠的 01005 贴装。

- 优化喷嘴和视觉设置:选择专为超小型组件设计的真空拾取喷嘴,并配置视觉相机以实现高分辨率模式识别。低于 3.5 N 的贴装力对于避免 01005 电阻器开裂至关重要。

- 均匀性设计:最大限度地减少 PCB 上元件尺寸的各种变化,以简化放置。例如,避免将 01005 元件与大型 BGA 结合使用,除非仔细控制热曲线以防止可焊性问题。

挑战 3:回流焊和缺陷预防

01005 元件的回流焊工艺充满了挑战,特别是由于使用无铅焊料以及元件对热分布的敏感性。常见缺陷包括立碑、桥接和夹持(由于助焊剂激活不完全,焊点出现凹陷)。

关键问题

- 热敏性:无铅焊料(例如 SAC305)需要 240-245°C 的峰值回流温度,如果不仔细管理,可能会对 01005 元件造成压力。这些组件的热质量小,因此容易出现加热不均匀的情况。

- 抓取:当助焊剂在回流过程中耗尽时,通常会发生这种缺陷,通常是由于小的焊膏沉积。一项研究报告称,当使用斜坡速率为 1.25°C/s 且峰值温度为 245°C 的 RSS 配置文件时,01005 组件存在抓取问题。

- 立碑和桥接:这些缺陷是由于焊膏应用不均匀或元件放置不准确引起的。例如,相邻 01005 元件之间的最小间距为 7 mils,以防止桥接。

解决 方案

- 优化回流焊曲线:使用升温速率为 1.5°C/s、高于液相线 (TAL) 60 秒、峰值温度为 240°C 的升温到尖峰 (RTS) 曲线,以最大限度地减少抓取。避免长时间浸泡,因为它们会耗尽助焊剂。

- 控制炉气氛:虽然氮气气氛可以减少氧化,但空气回流焊在适当的分析下是可行的。确保使用多区烘箱(例如,八个区域)以实现精确的温度控制。

- 回流焊后检测:使用根据 IPC-A-610 标准校准的 AOI 系统来检测立碑或桥接等缺陷。以 40 倍放大倍率进行显微镜检查可以确认焊点质量。

挑战 4:返工和维修困难

由于 01005 组件体积小且放置密集,因此返工极具挑战性。手动维修通常是不切实际的,返工过程中的过热可能会损坏相邻的组件或痕迹。

关键问题

- 手动维修限制:01005 的 0.4 mm x 0.2 mm 基底面和 0.04 mg 的重量使得在没有专用工具的情况下几乎不可能进行手工焊接。标准烙铁缺乏如此小焊盘所需的精度。

- 热损坏风险:密集的 PCB 布局几乎没有返工空间,增加了附近组件过热的风险。例如,如果温度超过 260°C,则对 BGA 附近的 01005 电容器进行返工可能会损害焊点。

- 有限的制造商专业知识:很少有 EMS 提供商拥有处理 01005 返工的设备和专业知识,这限制了高密度 PCB 组装的选择。

解决 方案

- 最大限度地减少返工需求:通过优化设计和装配流程,专注于一次通过率。使用面向制造和装配的设计 (DFMA) 技术来减少初始生产期间的缺陷。

- 专用返修工具:使用带有微观光学元件和受控加热(例如热空气或激光系统)的精密返修站进行 01005 维修。将返工温度限制在 240-245°C 以防止损坏。

- 与经验丰富的 EMS 提供商合作:选择具有经过验证的 01005 装配能力的制造商,例如通过 IPC-A-610G 标准认证的制造商,以确保可靠的返工流程。

挑战 5:设计和布局注意事项

设计阶段在克服 01005 装配挑战方面起着关键作用。不良的 PCB 布局会加剧打印、贴装和回流焊过程中的问题,从而导致代价高昂的故障。

关键问题

- 焊盘设计和间距:不正确的焊盘尺寸或间距会导致缺陷。01005 电容器的最佳焊盘尺寸为 210 μm 长、220 μm 宽和 160 μm 间隔;对于电阻器,长度为 190 μm,宽度为 220 μm,间距为 160 μm。组件之间需要至少 100 μm 的间隙,以避免桥接。

- 阻焊层定义:在阻焊层定义 (SMD) 和非阻焊层定义 (NSMD) 焊盘之间进行选择会影响焊点可靠性。NSMD 焊盘通常是 01005 元件的首选,因为它可以更好地控制焊料流量。

- 热管理:将 01005 元件与大热质量元件(例如 BGA)混合会导致加热不均匀,从而导致焊料空洞或回流不完全。

解决 方案

- 遵循制造商指南:遵守组件制造商对焊盘设计和封装的建议。确保在焊盘之间定义阻焊层以防止桥接。

- 使用仿真工具:使用具有设计规则检查 (DRC) 的 PCB 设计软件来验证焊盘布局和间距。Cadence OrCAD 等工具可以帮助优化 01005 布局。

- 平衡元件选择:尽可能设计具有统一元件尺寸的电路板,以简化热配置并提高装配一致性。

捷配PCB如何支持 01005 组装

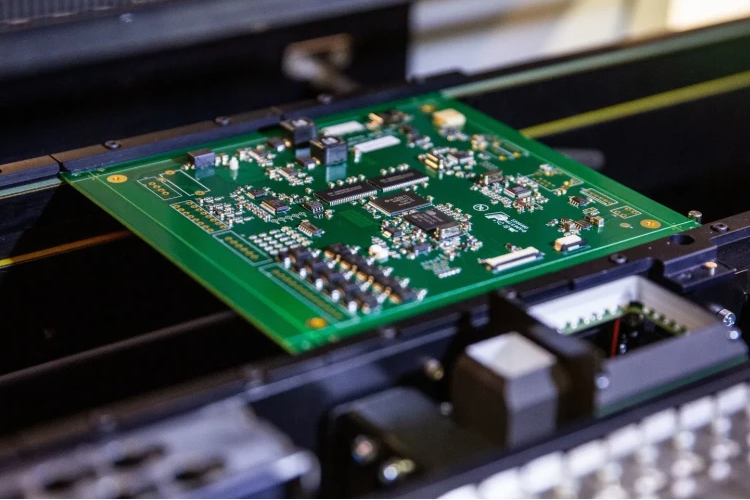

在捷配PCB,我们了解使用 01005 元件组装高密度 PCB 的复杂性。我们先进的制造设施配备了最先进的 SMT 生产线,包括高精度拾取和放置机器和多区回流焊炉,确保准确放置和可靠焊接。我们的快速原型设计服务使工程师能够快速测试和改进 01005 设计,而我们的全球物流网络可确保及时交付组件和组装板。

组装 01005 组件是一项高风险的工作,需要精度、先进的设备和精心的设计。从焊膏印刷到回流分析和返工,每个阶段都面临着独特的挑战,可能会影响良率和可靠性。通过采用高质量的模板、优化贴装和回流焊工艺以及坚持稳健的设计实践,制造商可以成功实现 01005 组装。随着电子产品的不断缩小,应对这些挑战对于突破创新界限的工程师来说至关重要。通过正确的策略和合作伙伴,可以充分发挥 01005 组件的潜力,实现更小、更智能、更强大的设备。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号