PCB回流焊工作原理初学者指南

回流焊是现代电子制造的基石,能够精确、高效地将表面贴装元件组装到印刷电路板 (PCB) 上。无论您是构建第一个电路的业余爱好者,还是在大批量生产线上工作的工程师,了解回流焊对于创建可靠的高性能电子产品都至关重要。在本指南中,我们分解了回流焊工艺,分享了适合初学者的实用技巧,并强调了需要避免的常见陷阱,确保您的项目实现坚固、一致的焊点。

什么是回流焊?

回流焊是一种用于将表面贴装技术 (SMT) 元件连接到 PCB 的工艺,方法是涂上焊膏、放置元件并以受控方式加热组件以熔化焊料。冷却后,焊料在组件和 PCB 之间形成永久的电气和机械连接。这种方法被广泛用于电子制造,因为它能够处理具有高元件密度的复杂电路板,使其成为智能手机、笔记本电脑和物联网设备等设备的理想选择。

与适用于通孔元件的波峰焊不同,回流焊在 SMT 组装中表现出色,因为它允许同时焊接多个元件。该流程高度自动化,可确保精度和可重复性,这对于原型开发和大规模生产都至关重要。

为什么回流焊对工程师很重要

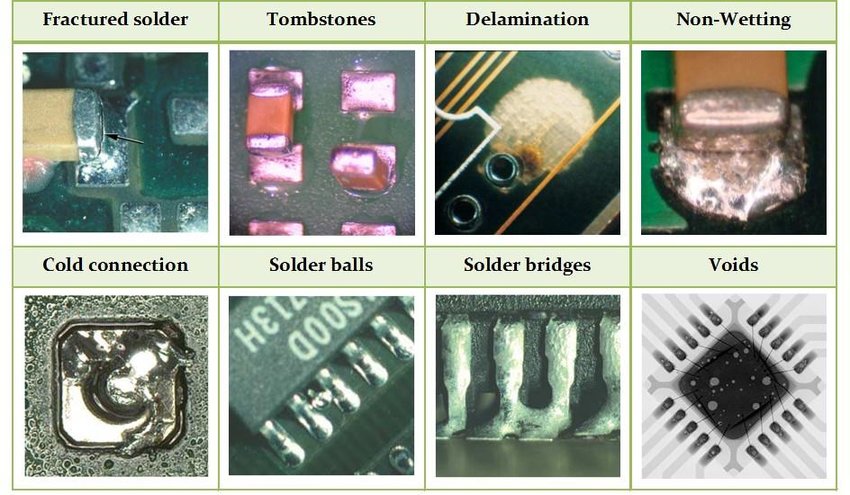

对于工程师来说,回流焊不仅仅是一个制造步骤,它还是一个影响电子设备可靠性和性能的关键过程。执行良好的回流焊工艺可确保焊点牢固,最大限度地减少可能导致器件故障的开路、立碑或焊桥等问题。根据行业研究,不良的焊点质量占 PCB 组装缺陷的 60%,因此掌握回流焊是生产坚固电子产品的首要任务。

回流焊还支持电子产品小型化的趋势。随着元件缩小到 0201 (0.6mm x 0.3mm) 及以下的尺寸,对焊膏应用和热曲线的精确控制变得至关重要,以避免缺陷并确保功能。通过了解回流焊,工程师可以设计出针对可制造性和性能进行了优化的 PCB。

回流焊工艺:分步

回流焊工艺包括几个不同的阶段,每个阶段都需要仔细注意细节。下面,我们概述了帮助初学者有效驾驭该过程的关键步骤。

1. PCB 准备和焊膏应用

在焊接开始之前,PCB 必须干净且没有灰尘或氧化等污染物,这些污染物会影响焊点质量。焊膏 - 微小的焊料颗粒、助焊剂和溶剂的混合物 - 使用模板或丝网印刷工艺涂覆到 PCB 的接触垫上。模板通常由不锈钢制成,可确保仅在放置元件的位置精确沉积焊膏。

例如,用于无铅焊接的典型焊膏可能由锡-银-铜 (SAC) 合金组成,例如 SAC305(96.5% 锡、3% 银、0.5% 铜),熔点约为 217-220°C。 焊膏中的助焊剂可去除氧化并增强焊料流动性,确保牢固的粘合。涂抹适量的焊膏至关重要 - 过多会导致焊桥,而过少则可能导致焊点脆弱。

2. 元件放置

涂上焊膏后,使用贴片机将电阻器、电容器和集成电路等电子元件放置在 PCB 上,对于业余爱好者来说,则使用镊子放置到 PCB 上。对中至关重要,因为未对准的组件会导致塔式沉积等缺陷,即由于加热不均匀,组件会垂直抬起。自动拾取和放置机器可确保可重复性,在高端系统中放置公差小至 ±0.01 毫米的组件。

对于手动工作的初学者,使用放大镜或显微镜有助于确保准确放置。元件应平放在焊膏上,引线或焊盘与 PCB 的接触点对齐。

3. 回流炉加热

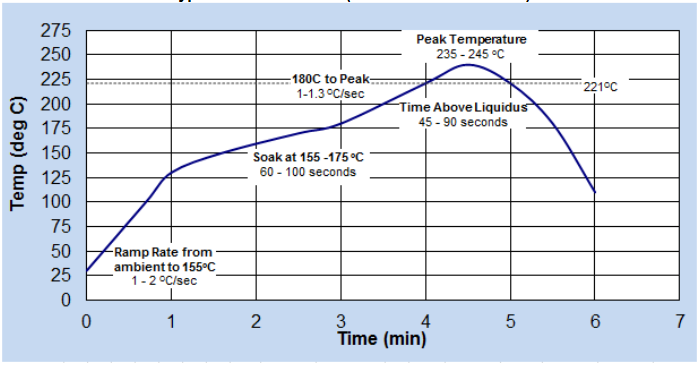

回流焊的核心是回流焊炉,它加热 PCB 组件以熔化焊膏。该过程遵循精确的热分布,具有四个主要区域:

预热区:以每秒 1-2°C 的速度逐渐升高 PCB 温度,以避免热冲击。此阶段通常持续 60-120 秒,还允许焊膏中的溶剂蒸发。目标温度:150-180°C。

浸泡区:保持稳定的温度(SAC 合金约为 150-200°C)60-90 秒,以确保整个电路板均匀加热并激活助焊剂,从而清洁焊接表面。

回流区:将温度升高到焊料熔点(例如 SAC305 为 217°C)以上,达到 235-250°C 的峰值,持续 20-40 秒。焊料熔化,形成液体接头,将元件粘合到 PCB 上。

冷却区:以每秒 2-4°C 的受控速率冷却组件,以固化焊点而不会引起热应力。快速冷却会导致接头变脆,而缓慢冷却可能会导致金属间化合物生长,从而削弱粘合力。

无法使用回流焊炉的业余爱好者可以使用烤面包机或热板,尽管它们缺乏工业烤箱的精确温度控制。例如,烤箱可能需要手动监测以近似回流曲线,无铅焊料的目标峰值温度为 240°C。

4. 检验和质量控制

冷却后,检查 PCB 以确保焊点质量。目视检查,通常借助放大镜或自动光学检测 (AOI) 系统,检查焊桥、冷焊点(钝化、开裂的焊点)或立碑等缺陷。对于高可靠性应用,X 射线检测可用于检测隐藏的空隙或不完全的焊料流动。

一个好的焊点是有光泽的、光滑的、锥形的,没有多余的焊料或裂纹。例如,0805 电阻器 (2mm x 1.25mm) 上正确成型的接头应具有大约 0.2-0.5mm 的圆角高度,以确保牢固的电气连接。

成功进行回流焊的技巧

为了帮助初学者获得可靠的结果,以下是从行业最佳实践中得出的实用技巧:

选择合适的焊膏:选择与您的元件和 PCB 材料兼容的焊膏。对于无铅焊接,SAC305 是常见的选择,因为它在成本、性能和熔点 (217°C) 之间取得了平衡。查看浆料的数据表,了解推荐的回流焊曲线。

彻底清洁 PCB:使用异丙醇和无绒布去除灰尘或油脂等污染物,以确保焊料的正确附着力。

使用优质钢网:具有精确孔径的激光切割不锈钢钢网(例如,细间距元件的厚度为 0.1 毫米)可确保一致的焊膏应用。

监控热配置文件:遵循焊膏制造商推荐的配置文件。例如,在 150-200°C 下浸泡 60-90 秒可防止加热不均匀,减少立碑等缺陷。

避免快速冷却:以每秒 2-4°C 的温度冷却 PCB 以防止热冲击,热冲击会使元件破裂或削弱接头。

检查每个接头:焊接后立即使用放大镜或 AOI 检查是否有缺陷。接触角为 30-45° 的焊点通常是 SMT 元件的理想选择。

常见的回流焊问题和解决方案

即使经过精心准备,在回流焊过程中也可能出现问题。以下是常见问题及其解决方法:

逻辑删除:当组件从一侧抬起时发生,类似于逻辑删除。原因包括加热不均匀或焊膏过多。解决方案:确保均匀的焊膏应用和平衡的热分布。对称放置较大的组件,以最大限度地减少热梯度。

焊桥:过多的焊料会连接相邻的焊盘,从而导致短路。解决方案:通过调整钢网孔径大小(例如,细间距元件的焊盘面积的 90%)来减少焊膏量,并验证钢网对齐。

冷焊点:钝化、开裂的焊点表明熔化不完全。解决方案:提高峰值温度(例如,SAC305 提高到 240°C)或将回流焊时间延长 5-10 秒,保持在组件公差范围内。

焊球:由于焊膏过多或模板设计不良,会形成小焊球。解决方案:优化钢网孔径(例如,与焊盘尺寸按 1:1 的比例)并确保适当的浆料储存以防止降解。

捷配PCB如何满足您的回流焊需求

对于寻求可靠 PCB 组装的工程师来说,与经验丰富的制造商合作可以简化回流焊工艺。我们提供先进的 SMT 组装服务,包括快速原型制作和大批量生产。我们最先进的回流焊炉具有 10 个温度区,可确保精确的热分布,最大限度地减少立碑或焊桥等缺陷。

回流焊是一种强大的技术,使工程师能够构建可靠、高性能的电子产品。通过了解准备 PCB、涂抹焊膏、放置元件和控制热曲线的过程,您可以获得坚固、一致的焊点。对于初学者来说,掌握回流焊需要注意细节、使用正确的工具并了解常见陷阱。通过实践和正确的资源,您将有能力自信地处理 SMT 组装项目。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号