用于优化焊膏的模板孔径设计

模板是一种看似简单的工具,但在确保可靠的焊点、最大限度地减少缺陷和提高生产效率方面发挥着关键作用。该工艺的核心是模板孔径设计,即材料选择、厚度、孔径大小和形状的复杂平衡,直接影响焊膏应用。在这篇博客中,我们探讨了钢网孔径设计的关键原则,为工程师提供了优化 SMT 工艺的实用见解。

为什么 Stencil Aperture Design 很重要

焊膏模板是在 SMT 组装中实现准确且可重复的焊膏沉积的门户。它的孔径(在薄金属板上精确切割开口)决定了焊膏在 PCB 焊盘上的体积、形状和位置。设计不良的孔径会导致焊料桥接、焊点不足或立碑等缺陷,从而影响最终产品的可靠性。根据行业数据,高达 60-70% 的焊接缺陷源于焊膏印刷过程中的问题,这凸显了正确设计孔径的重要性。

精心设计的模板可确保在每个焊盘上涂抹适量的焊膏,从而在回流焊过程中促进牢固的电气和机械连接。对于工程师来说,这意味着要平衡模板厚度、孔径大小和形状等因素,以匹配特定组件和 PCB 布局。让我们分解一下有效孔径设计的关键考虑因素。

钢网孔径设计中的关键因素

1. 模板厚度

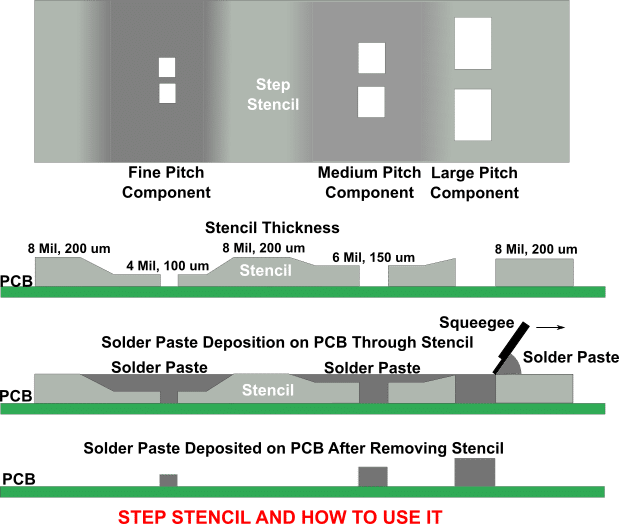

模板的厚度是决定锡膏沉积量的最关键因素之一。较厚的模板沉积更多的浆料,适用于 1206 电阻器或连接器等较大的元件,而较薄的模板则非常适合 0201 芯片或球栅阵列 (BGA) 等细间距元件。常见的钢网厚度范围为 0.08 mm 至 0.15 mm,其中 0.12 mm 是许多应用的标准选择。

例如,0.10 mm 模板通常用于 0201 元件,以防止可能导致桥接的过度焊膏,而 0.15 mm 模板可能用于需要更多焊料量的较大元件。然而,对于具有不同组件的电路板,使用单一厚度可能具有挑战性。在这种情况下,阶梯式模板(特定区域较厚或较薄)可以提供定制的色浆体积。但要小心:阶梯区域会导致刮刀压力不均匀,如果孔径太靠近阶梯边缘,可能会导致沉积物不一致。

2. 孔径大小和形状

孔径大小直接影响转移到 PCB 上的焊膏量。作为一般规则,孔径应略小于相应的 PCB 焊盘(通常小 10%),以防止焊膏扩散到焊盘之外并导致桥接。对于 0.4 mm 间距 QFP 等细间距元件,可能需要将孔径宽度减小到焊盘尺寸的 85%,而长度可以延长到 110%,以确保足够的焊膏覆盖率。

孔径形状也起着一定的作用。矩形和圆形孔径是最常见的,但本垒板或反本垒板等特殊形状用于小型芯片元件(例如 0402),以控制焊膏体积并减少焊珠形成。对于 BGA,对于间距大于 1.0 mm 的焊盘尺寸,与焊盘尺寸相比,圆形孔径通常减少了 0.05 mm,而陶瓷 BGA 可能需要稍大的孔径 (0.05-0.08 mm) 来考虑热膨胀差异。

3. 纵横比和面积比

为了确保适当的焊膏脱模,必须考虑两个关键比率:纵横比和面积比。纵横比(定义为孔径宽度除以模板厚度 (W/T))应至少为 1.5。面积比(计算方法是孔径面积除以孔径壁的表面积 ((L × W) / [2 × (L + W) × T]),应至少为 0.66。这些比率确保焊膏从孔中干净地释放到 PCB 焊盘上,而不是由于表面张力而粘在孔壁上。

例如,在 0.12 mm 厚的模板中,0.4 mm 宽孔径产生的纵横比为 3.33 (0.4 / 0.12),远高于最小阈值。然而,对于超细间距组件,具有电解抛光壁的激光切割钢网可以实现低至 1.1 的纵横比,从而提高浆料转移效率。

4. 模板材料和制作方法

模板通常由不锈钢或镍制成,因为它们具有耐用性和精度。不锈钢因其坚固性和成本效益而成为最常见的选择,而镍因其更光滑的孔径壁而用于高密度应用。制造方法包括:

激光切割: 提供高精度和梯形孔径壁,可改善浆料释放。它非常适合细间距元件和复杂设计,但可能会引入轻微的热影响区。

化学蚀刻:对于较大的孔径,成本效益高,但精度较低,因此不适合 0.5 mm 以下的细间距应用。

电铸: 为高密度电路板生产超光滑的锥形孔径壁,但成本更高,适合大批量生产。

电解抛光或微电镀可以进一步增强孔径壁的光滑度,提高浆料转移效率 (PTE)。PTE(定义为沉积的焊膏体积与理论孔径体积的比率)应接近 1 以获得最佳结果。具有电解抛光壁的激光切割不锈钢钢网通常达到 0.8 或更高的 PTE 值,特别是对于 QFN 和 BGA 等细间距元件。

5. 对齐和基准标记

钢网和 PCB 之间的精确对准对于确保焊膏准确沉积在焊盘上至关重要。基准标记 — PCB 和模板上细小而明显的特征 — 用作自动模板打印机的对齐参考。这些标记通常是圆形或十字形的,并包含在 PCB 的 Gerber 文件中。即使是几微米的错位,也会导致锡膏沉积错误,从而导致焊桥或开路等缺陷。

对于双面 PCB,对齐变得更加重要。两面使用单个模板可以简化流程,但模板设计必须考虑组件方向,以最大限度地减少立碑,因为组件在回流焊过程中会因加热不均匀而翘起。

孔径设计的最佳实践

要优化钢网孔径设计,工程师应遵循以下最佳实践:

符合 IPC-7525 标准:确保孔径设计符合 IPC-7525 关于纵横比和面积比的准则,以实现可靠的焊膏转移。

自定义组件类型:根据组件间距和类型调整孔径大小和形状。例如,将细间距组件的孔径大小减小 10-20%,以防止桥接。

考虑焊膏特性:焊膏的粘度和粒径会影响沉积。更细晶粒的浆料(例如 4 型或 5 型)更适合较小的孔径,而 SAC305 合金是无铅焊接的标准。

使用梯形孔径:具有梯形孔径(底部较宽)的激光切割模板通过降低表面张力来改善色膏释放。

定期清洁和检查:每次使用后,使用异丙醇 (IPA) 或自动清洁系统清洁钢网,以防止浆料残留物堆积,这可能会堵塞孔并降低印刷质量。检查是否有磨损或损坏,以保持一致性。

常见挑战和解决方案

焊料桥接

当过多的焊膏连接相邻焊盘时,就会发生焊料桥接,通常是由于孔径过大或模板厚度过大。为防止这种情况,与焊盘尺寸相比,将孔径尺寸减小 10-20%,并确保面积比超过 0.66。对于细间距组件,请考虑使用电解抛光激光切割模板来改善焊膏释放。

焊料不足

焊膏不足会导致焊点薄弱或不润湿。这通常是由于孔径过小或由于面积比低而导致的焊膏释放不良造成的。稍微增加孔径大小或使用较薄的模板会有所帮助。例如,0201 组件可能需要 0.08 mm 的模板,以确保充分的浆料转移。

逻辑删除

熔炉,即小元件在回流过程中直立,可能是由于浆料沉积不均匀或错位而发生的。在印刷过程中确保一致的孔径大小和正确的 PCB 方向,以平衡焊料回流。对于双面板,将元件的宽侧定向到行进方向,以确保同时焊接两条引线。

捷配PCB如何支持最佳钢网设计

对于希望简化 SMT 组装流程的工程师来说,与可靠的制造服务提供商合作至关重要。我们根据您的特定设计要求提供高精度 PCB 模板,无论是用于原型制作还是大批量生产。我们先进的激光切割技术可确保光滑的梯形孔,以实现最佳的浆料释放,而我们的快速原型制作服务可让您快速迭代设计。凭借全球物流和对质量的承诺,我们帮助您实现无缺陷的组件,而无需在内部管理复杂的模板制造。

模板孔径设计是 SMT 组装的一个关键方面,直接影响 PCB 焊点的质量和可靠性。通过仔细选择模板厚度、孔径大小和形状以及制造方法,工程师可以实现精确的焊膏沉积,最大限度地减少缺陷,并提高制造良率。遵守 IPC-7525 等行业标准,使用激光切割等先进的制造技术,并保持适当的模板护理都是成功的关键。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号