胶带供料机与托盘供料机:哪种最适合您的 SMT 装配线?

由于速度与效率高,带式供料机非常适合标准元件的大批量生产,而托盘供料机则擅长在小批量或特殊应用中处理较大、形状异样或敏感的元件。在本详细指南中,我们将深入探讨 SMT 供料器的全面比较,探索带式供料器的优势、托盘供料器应用和 SMT 中的组件包装,以帮助您根据自己的生产需求做出明智的选择。

SMT 供料器简介:为什么您的选择很重要

在 SMT 装配线中,供料器对于将元件精确、快速地输送到贴片机至关重要。合适的给料机可以提高效率,减少停机时间,并确保高质量的输出。但是,在胶带供料器和托盘供料器之间进行选择取决于组件类型、生产量和生产线设置等因素。这篇博文将分解两者的差异、优势和理想应用,为您提供可作的见解,以优化您的 SMT 流程。

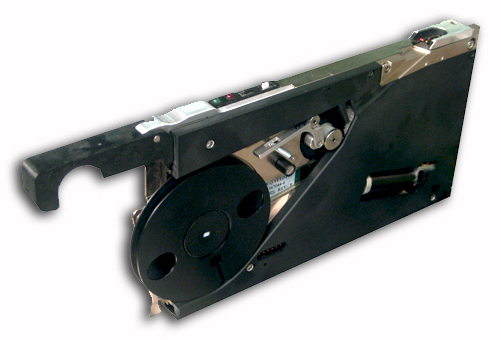

什么是磁带供料器,它们是如何工作的?

胶带供料器是 SMT 装配线中最常用的供料器类型。它们将组件固定在一卷胶带中,胶带通常由塑料或纸制成,并带有小口袋以固定各个部件。盖带将组件密封到位,直到它们到达拾取和放置机器。供料器剥开盖带,使用链轮机构推进卷筒,将每个要拾取的组件定位在固定位置。

带式供料机专为高速、大批量生产而设计。它们与标准 SMD(表面贴装器件)元件兼容,如电阻器、电容器和小型 IC。根据行业数据,在先进的拾取和放置机器上,磁带供料机可以处理每小时高达 100,000 个元件的元件放置速度,使其成为大规模生产的首选。

带式供料机优势

高速高效:带式供料器支持快速组件交付,从而最大限度地缩短大批量运行的周期时间。其自动磁带推进确保了一致的性能。

广泛的兼容性:大多数标准元件采用卷带形式包装(例如,8 毫米、12 毫米或 16 毫米宽),使载带供料器适用于各种 SMT 生产线。

散装成本低:大批量的卷带包装通常每单位更便宜,从而降低了整体组件成本。例如,一卷 5,000 个 0402 电阻器每件的成本可能低于 0.01 美元。

减少设置时间:将新卷盘装入载带供料器非常快速,通常不到一分钟,从而最大限度地减少了生产班次期间的停机时间。

什么是托盘进料器,它们是如何工作的?

托盘进料器,也称为华夫饼包装进料器,使用带有独立口袋或隔间的托盘来容纳组件。这些托盘通常由塑料制成,旨在容纳较大、较重或形状不规则的组件,这些组件不适合卷带包装。托盘进料器将托盘放置在拾取和放置机的头部下方,使其能够直接从指定的口袋中拾取组件。

与磁带供料机不同,托盘供料机不适合高速生产。它们是手动或半自动加载的,取放机可能需要视觉系统来准确定位组件,尤其是在对齐变化时。托盘供料器通常用于 QFP(四方扁平封装)、BGA(球栅阵列)和连接器等元件。

托盘进料器应用

大型或异形元件:托盘供料器非常适合对于胶带来说太大或太笨重的部件,例如尺寸超过 50 毫米 x 50 毫米的大型 IC 或连接器。

敏感元件:某些组件(如 MEMS 传感器或高精度芯片)可能会因弯曲或振动而损坏胶带包装。托盘提供更好的保护。

小批量生产:对于原型或小批量(例如,少于 100 个单位),托盘进料器很实用,因为组件可能没有卷盘形式。

自定义应用程序:托盘可以针对独特的组件进行定制,使其成为航空航天或医疗设备制造等专业行业的理想选择。

SMT Feeder 比较:主要区别

了解载带和托盘供料器之间的核心区别对于为您的 SMT 装配线选择合适的供料器至关重要。以下是基于关键因素的详细比较:

| 特征 | 磁带供料器 | 托盘进料器 |

|---|---|---|

| 速度 | 高(高达 100,000 CPH) | 下部(手动或半自动) |

| 组件尺寸 | 小型到中型(例如,0402 至 1206 SMD) | 大型或不规则(例如 BGA、连接器) |

| 体积适用性 | 大批量生产 | 小批量或原型运行 |

| 设置时间 | 快速(每卷不到 1 分钟) | 速度较慢(手动装入纸盒) |

| 成本效益 | 降低批量单个组件的成本 | 包装和处理成本较高 |

| 保护 | 中度(磁带损坏风险) | 高(用于敏感部件的安全口袋) |

下表强调,磁带供料器专为速度和规模而构建,而托盘供料器则优先考虑灵活性和保护。例如,如果您运营一条每天生产 10,000 部智能手机 PCB 的生产线,则胶带供料器将满足需求。然而,对于一批 50 个带有独特传感器的定制医疗设备,托盘进料器提供了所需的精度和护理。

SMT 中的组件包装:胶带与托盘

SMT 中的元件封装直接影响供料器的选择。大多数 SMT 元件以以下三种形式之一包装:卷带、托盘或管。载带和卷盘在标准零件中占主导地位,而托盘则用于专用组件。让我们探讨一下包装如何影响组装:

卷带包装:此格式根据 EIA-481 进行了标准化,确保与不同制造商的磁带供料器兼容。组件放置在压花袋中,用盖带密封,并缠绕在卷盘上(通常直径为 7 英寸或 13 英寸)。一个卷盘可以容纳 2,000 到 10,000 个小组件,非常适合大批量运行。但是,磁带有时会卡住或撕裂,从而导致供料器错误 - 工程师必须监控这一点。

托盘包装:托盘遵循 JEDEC 标准,采用网格布局(例如 10x10 口袋)以安全地固定组件。它们是可堆叠的,减少了存储空间,但需要小心处理以避免在装载过程中错位。托盘的生产成本更高,每个零件的包装成本通常会增加 0.50 至 2.00 美元,这可能会影响小批量预算。

在胶带和托盘包装之间进行选择通常归结为制造商如何提供组件。如果某个零件仅以托盘形式提供,则需要托盘供料器,即使它会降低生产线的速度。在完成 SMT 设置之前,请务必检查供应商数据表中的封装选项。

每种供料机类型的挑战和局限性

没有供料器是完美的,了解它们的局限性有助于规划您的 SMT 生产线:

带式供料机:如果胶带损坏或未对准,它们可能会难以处理供料器卡住的问题,从而导致放置错误。此外,非常小的元件(例如 0201 尺寸)可能会在型腔中移动,需要高精度进料器,每个进料器的成本高达 2,000 美元。在大容量设施中,大型卷盘的存储也会占用大量空间。

托盘进料器:他们的主要缺点是速度。每个托盘的手动装卸可能需要几分钟时间,从而减慢生产速度。它们还需要更多的作员培训,以确保组件在处理过程中不会损坏。托盘进料器不太常见,因此机器兼容性在旧设备上可能是一个问题。

优化 SMT 供料器设置的提示

无论您选择带式还是托盘式供料机,优化其使用都可以提高效率。以下是电气工程师的实用技巧:

将给料机与机器规格相匹配:确保您的拾取和放置机器支持供料器类型和尺寸。对于载带供料器,请检查兼容的载带宽度(例如,8 毫米到 56 毫米)。对于托盘进料器,请确认最大托盘尺寸(根据 JEDEC 标准,通常最大为 380 毫米 x 460 毫米)。

投资优质给料机:低成本的磁带供料机可能会预先节省资金,但通常会导致卡住或错位。Yamaha 或 Fuji 等品牌提供可靠的馈线,错误率低于 0.01%。

使用软件进行规划:SMT 编程软件可以模拟供料器放置和元件拾取,从而减少设置错误。Siemens Valor 或 Mycronic MyCenter 等工具可以预测混合运行中托盘进料器的瓶颈。

定期维护喂食器:清洁胶带供料器以去除盖带上的灰尘或粘合剂残留物,这可能会导致卡纸。对于托盘进料器,检查托盘是否有可能影响组件定位的裂纹或错位。

为您的 SMT 生产线做出正确的选择

作为电气工程师,请花时间分析您的具体要求。您是优先考虑大规模生产的速度,还是优先考虑利基项目的精度?如果可能,在您的生产线上测试这两种供料器类型,并咨询组件供应商以了解包装限制。通过正确的设置,您将确保您的 SMT 装配线以最佳性能运行,满足交货期限和质量标准。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号