深入了解PCB装配X射线检测

实现这一目标的最强大工具之一是 X 射线检测。但是,究竟什么是 PCB X 射线检测,它如何帮助检测隐藏的缺陷,如焊点空隙或球栅阵列 (BGA) 组件中的问题?简而言之,PCB X 射线检测是一种无损检测方法,它使用 X 射线来揭示组装的 PCB 的内部结构和缺陷,例如焊点中的空隙、BGA 中的错位和多层板中的缺陷。

为什么 PCB X 射线检测对工程师很重要

作为一名电气工程师,您知道现代 PCB 变得越来越复杂,元件更小、布局更密集和多层设计越来越复杂。像自动光学检测 (AOI) 这样的表面级检测可以捕捉到可见的缺陷,但隐藏在组件下方或层内的缺陷呢?这就是 PCB X 射线检测的亮点所在。它可以让您在不损坏电路板的情况下看到电路板内部,使其成为电子制造质量控制的重要组成部分。从检测可能导致电气故障的焊点空隙到分析 BGA 的连接问题,X 射线检测可确保您的设计符合可靠性标准。

了解 PCB X 射线检测流程

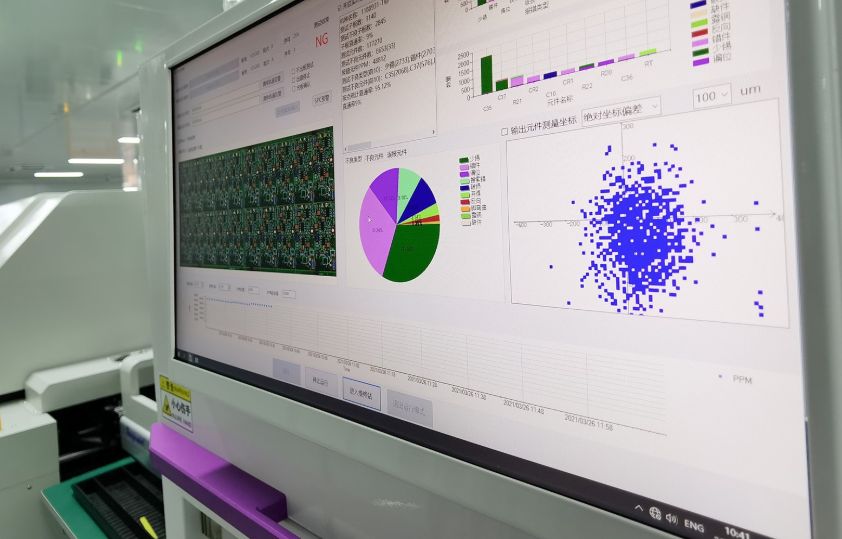

PCB X 射线检测过程是一种发现组装电路板内部缺陷的系统方法。它使用自动 X 射线检测 (AXI) 系统,该系统发射 X 射线以穿透 PCB 并创建其内部结构的详细图像。以下是关键步骤的细分:

设置和校准:将 PCB 放置在 X 光机中,并根据电路板的材料和厚度对系统进行校准。例如,典型的多层 PCB 可能需要 80-120 kV 的 X 射线电压才能有效穿透铜层。

图像捕获:X 射线穿过 PCB,检测器捕获透射光线以形成 2D 或 3D 图像。焊料等致密材料看起来更暗,而空隙等密度较低的区域看起来更亮。

分析:工程师或自动化软件分析图像中的缺陷。这可能包括检查焊点空隙、未对准的 BGA 球或通孔中的裂纹。

报告:结果被记录下来,通常带有注释图像,以指导返工或流程改进。

对于工程师来说,在选择 X 射线系统或解释结果时,了解这一过程至关重要。了解机器的功能,例如其分辨率和穿透深度,可以帮助您确保在特定 PCB 设计中准确检测缺陷。

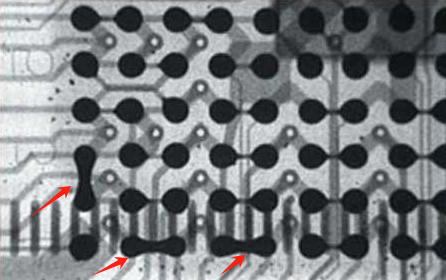

焊点空洞检测:确保可靠连接

焊点空隙是焊料内将元件连接到 PCB 的气穴或间隙。这些空隙会削弱机械和电气连接,随着时间的推移导致故障,尤其是在高应力环境中。X 射线检测是焊点空隙检测的首选方法,因为它可以在不拆卸电路板的情况下揭示这些隐藏的缺陷。

在 X 射线分析过程中,由于密度较低,空洞在较暗的焊点区域内表现为较亮的点。IPC-A-610 等行业标准通常规定了可接受的空隙百分比——对于大多数应用,通常小于接缝面积的 25%。对于具有数百个焊点的 BGA 元件,如果没有 X 射线技术,就不可能手动检查每个焊点。先进的系统甚至可以量化空隙的大小和位置,帮助工程师查明有问题的区域。例如,关键电源连接中大于 30% 的空隙可能需要返工,以防止过热或信号丢失。

作为工程师,您可以利用这些见解来调整焊接参数,例如回流温度曲线(例如,无铅焊接的峰值温度为 235-245°C),以最大限度地减少组装过程中的空洞形成。

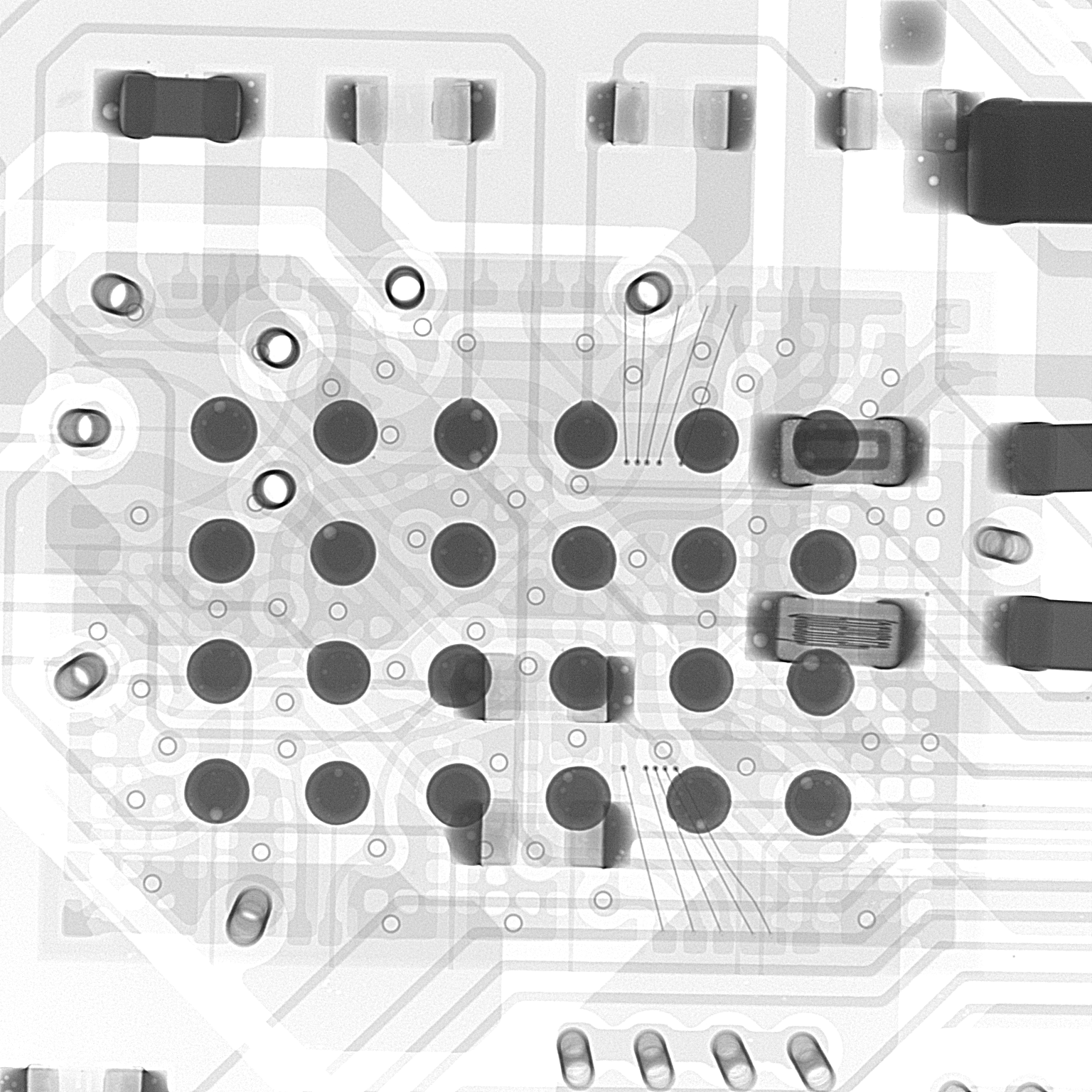

BGA X 射线分析:窥视封装下

球栅阵列 (BGA) 元件因其高引脚密度和紧凑的尺寸而广泛用于现代电子产品。然而,它们的焊接连接隐藏在封装下方,因此无法进行传统的目视检查。BGA X 射线分析通过提供焊球及其与 PCB 焊盘连接的清晰视图来解决这个问题。

BGA 中的常见缺陷包括桥接(焊料连接相邻球)、焊料不足和未对准。X 射线图像可以揭示焊球是否塌陷(表明回流不良),或者是否存在“头枕”缺陷,即焊球似乎已连接,但缺乏适当的冶金结合。例如,典型的 BGA 可能具有直径为 0.3-0.5 mm 的焊球,而分辨率为 5 微米的 X 射线系统可以轻松检测到球尺寸或间距小至 10% 的偏差。

对于工程师来说,BGA X 射线分析在调试原型或验证大批量生产时至关重要。它有助于确保信号完整性,尤其是在高速设计中,单个连接不良会导致 1 GHz 以上频率的数据错误。

多层 PCB 缺陷分析:看穿各层

多层 PCB 通常具有 4 到 16 层或更多层,是智能手机和医疗设备等复杂电子产品的支柱。内层的缺陷(例如分层、裂纹或套准错误)可能是灾难性的,但肉眼却看不见。使用 X 射线检测的多层 PCB 缺陷分析使工程师能够无损地检查这些隐藏的结构。

配备 3D 计算机断层扫描 (CT) 或层析成像的 X 射线系统可以重建多层 PCB 的详细横截面图。例如,直径为 0.2 mm 的通孔在 X 射线下可能会显示细小裂纹,表明可能存在开路。同样,可以检测到层之间的错位,即使小至 0.1 mm,也可以与高频应用中的信号完整性问题相关联(例如,50 欧姆时的阻抗失配)。

对于电气工程师来说,在设计多层板或对多层板进行故障排除时,这种级别的分析非常宝贵。它有助于及早发现制造问题,减少代价高昂的重新设计或现场故障。最近的进展(例如行业文章中讨论的进展)强调了 3D X 射线技术如何改进复杂多层设计中的缺陷检测,从而确保苛刻应用中的可靠性。

X 射线机分辨率在缺陷检测中的作用

并非所有 X 射线设备都是一样的,分辨率是有效 PCB 检测的关键因素。X 射线设备分辨率决定了系统可以检测到的最小缺陷或特征,通常以微米 (μm) 为单位。例如,具有 1-5 μm 能力的高分辨率系统可以识别焊点中的微小空隙或裂纹,而较低分辨率的系统 (10-20 μm) 可能会错过这些细微的缺陷。

分辨率还会影响小型元件图像的清晰度。在引脚间距为 0.4 mm 的 QFN(四方扁平无引线)封装中,高分辨率 X 射线系统确保每个连接都清晰可见,从而进行精确的缺陷分析。然而,更高的分辨率往往伴随着权衡,例如更长的检测时间或更高的设备成本。对于生产环境,工程师必须平衡分辨率需求和吞吐量 — 分辨率为 5 μm 的系统每块板可能需要 30 秒,而 10 μm 的系统可以在一半的时间内进行检查。

在选择或使用 X 射线系统时,请考虑 PCB 设计的具体要求。对于具有细间距元件的高密度电路板,优先考虑分辨率而不是速度。对于更大、更简单的电路板,中等分辨率可能就足够了。了解这些权衡可以帮助您在不影响质量的情况下优化检测。

PCB X 射线检测在质量保证方面的优势

将 X 射线检测集成到 PCB 装配工作流程中具有多种优势,特别是对于专注于质量和可靠性的工程师而言:

无损检测:与横截面或其他破坏性方法不同,X 射线检测可以保留 PCB 以供进一步使用或返工。

全面的缺陷检测:它揭示了焊点、BGA 和多层结构中隐藏的问题,而 AOI 等其他方法则无法检测到这些问题。

流程改进:通过识别缺陷的根本原因(例如,焊膏量不足或回流曲线不正确),X 射线分析有助于改进制造流程。

节省成本:早期缺陷检测可降低废品率并防止代价高昂的现场故障。例如,在原型测试中发现 BGA 错位可以节省数千美元的保修索赔。

对于工程师来说,这些优势意味着对设计更有信心,并加快上市时间,尤其是在汽车或航空航天等可靠性不容商榷的行业中。

PCB X 射线检测的挑战和最佳实践

虽然 X 射线检测功能强大,但并非没有挑战。高密度电路板会产生杂乱的图像,使缺陷识别变得棘手。此外,X 射线系统需要熟练的作员或先进的软件才能准确解释结果。辐射安全是另一个问题,尽管现代系统设计有屏蔽层以最大限度地降低风险。

以下是工程师的一些最佳实践:

使用自动分析:投资自动检测和分类缺陷的软件,以减少人为错误。

定期校准:确保经常校准 X 光机以保持图像准确性,尤其是对于高分辨率扫描。

关注关键领域:优先检测 BGA 或电源连接等高风险组件,以优化检测时间。

与制造商合作:与您的 PCB 装配合作伙伴合作,将 X-Ray 结果与流程数据(例如模板设计或回流设置)相关联。

通过遵循这些做法,您可以最大限度地提高工作流程中 X-Ray 检查的有效性。

利用 X 射线检测实现卓越的 PCB

PCB X 射线检测是电气工程师努力构建可靠、高质量电子产品不可或缺的工具。从详细的 PCB X 射线检测过程到焊点空隙检测、BGA X 射线分析和多层 PCB 缺陷分析等专业应用,该技术可发现可能导致故障的隐藏缺陷。了解 X 射线机分辨率等因素可确保您选择适合自己需求的系统,从而在精度与效率之间取得平衡。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号