四层PCB板层压结构设计与顺序选择要点

一、为什么四层板的层压顺序很重要

随着电子设备体积越来越小、信号频率越来越高、功能集成度越来越强,双层板已经无法满足复杂布线、抗干扰和稳定性的需求。因此,四层板成为目前大多数中高端PCB设计的标准选择。它不仅能提供更多布线空间,还可以增强电源完整性、信号完整性和电磁兼容性能。

四层板在结构上一般包括两层外层(TOP、BOTTOM)和两层内层(通常为电源层和地层)。虽然层数相对不多,但层压顺序一旦设计不合理,很容易带来信号反射、电源噪声、EMI发射增大等问题。

因此,在进行四层板设计时,如何选择正确的层压结构、如何设置合理的信号和参考平面组合,成为确保整板性能可靠的关键。

二、四层板的基本层压结构原理

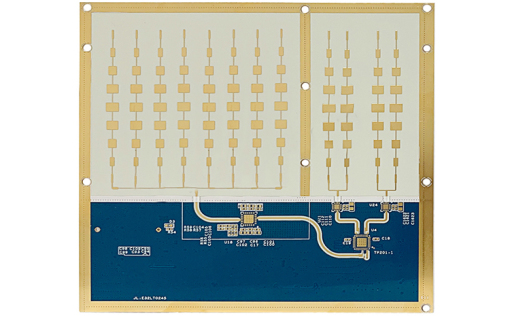

四层板的构成是由铜箔、预浸料(PP)、芯板(Core)和压合工艺形成的多层复合结构。通常有两种主流层压顺序可选,每种都有其适用范围和注意事项。

1. 结构一:信号层 + 地平面 + 电源平面 + 信号层

结构表示为:Top(Signal) - GND - VCC - Bottom(Signal)

这种结构中,两层信号层夹在两个平面层之间。这样做的好处是能形成两个良好的信号返回路径,适合高频布线,信号质量较高,EMI控制也好。但中间两个电源层没有压在芯板中间,热膨胀一致性稍差。

2. 结构二:信号层 + 电源/地 + 地/电源 + 信号层

结构表示为:Top(Signal) - VCC - GND - Bottom(Signal)

这种结构将电源和地安排在中间两层。虽然仍有良好的参考平面,但由于电源和地没有形成紧密对之间距,电容耦合较差,不利于电源完整性管理。在高速系统中,这种结构表现略逊于结构一。

此外,有些特殊设计中也会将四层板做成“地-信号-信号-电源”或“信号-信号-地-电源”等形式,但这类布局仅适合特定场景,通用性较差。

三、层压顺序对信号完整性和EMI的影响

在高速电路设计中,信号完整性和电磁干扰控制是主要问题。信号的返回路径必须稳定、短距离、低阻抗。如果信号线布在参考平面上(地或电源),其回流路径就会紧贴信号线,形成微带或带状线结构。这种结构有两个好处:

阻抗稳定,便于控制信号反射。

回流路径短,减少环路面积,降低辐射。

相反,如果参考平面设计不合理,例如地平面中断、信号线跨区,都会导致回流路径中断或绕行,进而增加反射噪声和串扰,严重时还会形成共模干扰,增加系统EMI发射。

而层压顺序正是决定信号层和参考平面之间相对关系的核心因素。因此,不合理的层压结构,即使布线再整齐,最终也可能无法通过EMC认证或导致系统运行不稳定。

四、如何选择合适的层压结构

设计人员应根据不同电路类型、布线密度、电源要求、EMC需求来选定最优结构。以下是几种常见使用场景下的建议。

1. 高频高速设计

对信号完整性和时序要求高的设计(如DDR总线、USB3.0、PCIe、SerDes等),推荐使用:

Top(Signal) - GND - VCC - Bottom(Signal)

在这个结构中,Top层和Bottom层分别紧贴一个参考平面,信号线可构成良好的微带结构,阻抗可控,适合高速布线。中间的GND和VCC之间还可以构成良好的旁路电容结构,提高电源完整性。

2. 电源稳定性优先

如果电源系统复杂或电源纹波要求严,例如模拟系统、ADC、DAC等,推荐使用:

Top(Signal) - VCC - GND - Bottom(Signal)

这样电源和地之间距离近,耦合强,有助于提供低阻抗的电源回路,但信号层的参考平面未必都为地,需要合理安排信号返回路径。

3. 成本受限时

若项目对成本极为敏感,但又希望维持一定的性能,建议仍使用第一个结构,同时在层压时使用标准材料,避免特殊压合工艺增加成本。层压顺序保持一致可以使加工更简单,良率更高。

4. EMI问题严重时

当系统中发现EMI发射过高(如汽车电子、工控产品),要重点考虑信号层与地层之间的紧耦合,避免布线中跨越不连续平面。因此推荐使用:

Top(Signal) - GND - VCC - Bottom(Signal),并尽量将高速信号放在靠近地层的那一面。

五、层压结构之外的相关设计建议

除了选择合适的层压顺序,设计中还需注意以下几点,才能使四层板充分发挥性能。

1. 信号层不能随意跳参考面

布线过程中,避免信号从Top切换到Bottom时跨越地与电源。因为这样信号回流路径就会中断,造成串扰和反射。推荐设置过孔附近的旁路电容,辅助构建平面过渡的耦合。

2. 地平面必须连续完整

地层应尽量铺满、减少开口、避免分割。所有信号层的布线最好都有地层作为参考面。

3. 电源层和地层之间间距要尽量小

若采用“电源-GND”结构,中间层压间距应尽量小,这样可以形成分布电容,提升高频电源退耦能力。

4. 重要信号应靠近地层布线

例如差分线、时钟线、串口线等,应尽量安排在地层隔壁的信号层,提升抗干扰能力。

5. 预留测试和维修空间

层压设计不应只顾性能,还要考虑后期调试和维修。例如,不要把高频信号压在中间封闭层,给测试带来困难。

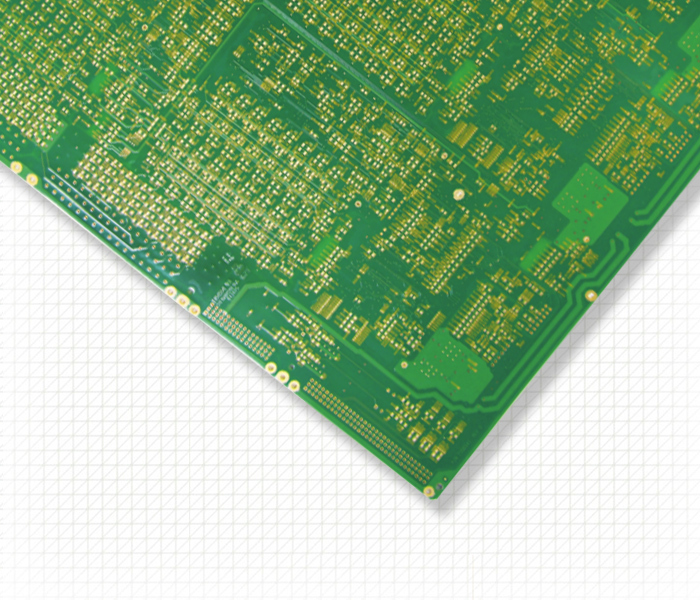

六、常见的四层板层压材料选择

PCB厂商在制作多层板时,一般使用以下几种材料层叠:

Core(芯板):带铜的环氧玻璃纤维基材,起基础支撑作用。

Prepreg(预浸料):不带铜的半固化片,用于层压粘合。

Cu箔(铜箔):外层导体,形成电路图形。

Solder Mask(阻焊层):防止焊料溢出,保护铜线。

合理安排芯板和PP厚度,有助于控制整体板厚和阻抗。最常见的厚度组合为:

Core厚度:0.4~0.6mm

PP厚度:0.1~0.2mm

铜箔厚度:1oz或0.5oz

这些参数应结合阻抗计算结果、焊盘耐热性和成本需求进行权衡。

选择合适结构,提升整板性能

四层板作为中等复杂度的PCB结构,在多种电子系统中应用广泛。从设计角度看,层压顺序并非固定模板,而是根据信号类型、供电方式、结构成本等多个条件共同决定的。

若设计人员能正确理解不同层压结构对信号、EMI、电源性能的影响,结合布线策略进行优化,就能在有限层数内实现高性能、低成本和高可靠性的平衡。

因此,层压顺序的选择不是工艺问题,而是电路系统整体设计能力的体现。在信号速度越来越高的今天,这项设计细节已经成为影响整板成败的关键因素之一。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号