双面PCB设计与制造的核心要点解析

一、为什么双面PCB仍然重要

虽然多层板在高密度、高速、高可靠性场合中使用越来越广泛,但双面PCB仍然是目前使用最多的板型之一,特别是在工业控制、消费电子、汽车电子、医疗仪器等领域。

双面PCB结构简单、成本低、制造周期短。它支持元件双面安装,能在有限空间内提供比单面板更高的电路密度,而且容易设计和加工。因此,在大多数功能不太复杂或对EMC要求中等的项目中,双面板依然具有广泛的适用性。

不过,双面板虽然结构简单,但要做好设计与制造并不轻松。若忽视一些关键细节,仍可能导致焊接缺陷、电气故障、EMI问题,甚至整板报废。所以有必要深入了解其设计原则、制造重点和质量控制要求。

二、双面PCB的基本构成和工作原理

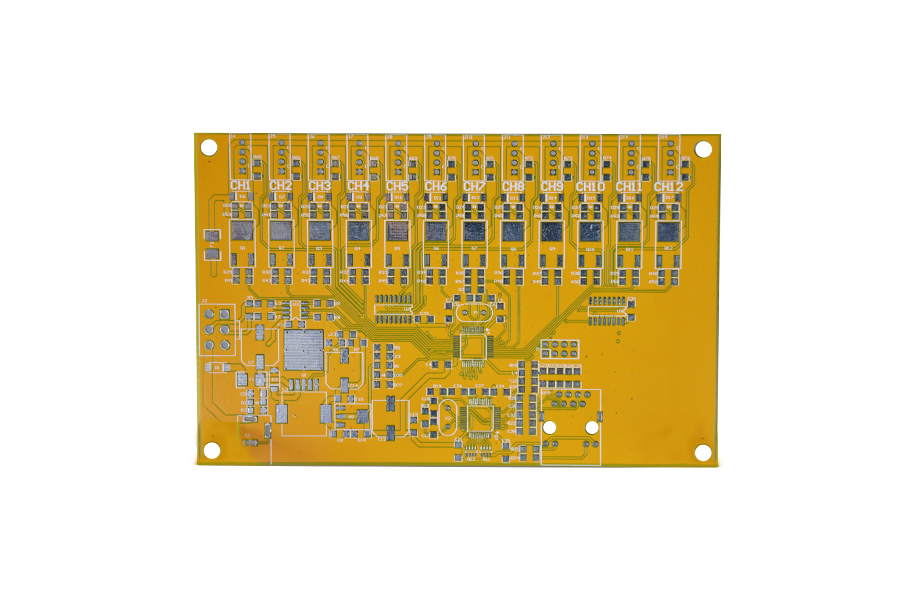

双面PCB的基本构成包括一块基材,两面都覆盖铜箔,通过化学或机械方法形成图形。常用的板材包括FR-4、CEM-1、CEM-3等。两个铜层分别称为Top层和Bottom层。

为了实现双面的互联,双面板上设置了金属化通孔(PTH),通常包括元件孔和过孔。信号、电源和地可以通过这些孔连接两层电路,形成完整的回路。

工作时,电子信号从一个焊盘出发,通过走线和通孔在两个层之间流动,再经过元件或接地完成整个电路功能。这种结构虽简单,但对电气连接的完整性和可靠性提出了基本要求。

三、双面PCB的设计要点

1. 层间走线规划

在设计阶段,应合理安排Top层和Bottom层的信号类型。常见的策略是:

Top层布主信号线,Bottom层布辅助信号或电源线;

水平方向和垂直方向交叉布线,减少平行走线带来的串扰;

重要信号尽量避免频繁跨层,通过过孔布线要加旁路。

若板上存在高速信号(如SPI、CAN、LVDS等),更需注意匹配阻抗、最小路径和连续回流路径。

2. 电源与地的布线

双面板没有完整的地层,因此地线必须通过宽线、短路径和最小环路面积来处理:

地线尽量走直,不绕线;

所有电源线要靠近对应的地线走;

高电流路径使用大面积铜皮,降低阻抗。

如果能铺设整块地铜,信号回流路径会更清晰,抗干扰能力更强。

3. 过孔使用规则

双面板主要依赖通孔连接上下两层。使用过孔时应注意:

尽量减少过孔数量,避免信号路径中断;

重要信号在线长内不应使用超过两个过孔;

高频信号必须控制过孔距离,降低反射。

在小体积PCB中,过孔还要考虑与元件焊盘的安全间距,防止短路。

4. 元件布局与热管理

元件布局对信号完整性和生产可靠性有直接影响:

高频器件、时钟源应远离边缘,靠近接口;

同类器件成组布放,减少信号跳线;

热源下方避免密集布线,预留热扩散通道。

散热器件如功率IC、LED灯珠下方应设有热焊盘或铺铜,并连接到Bottom层形成对流结构。

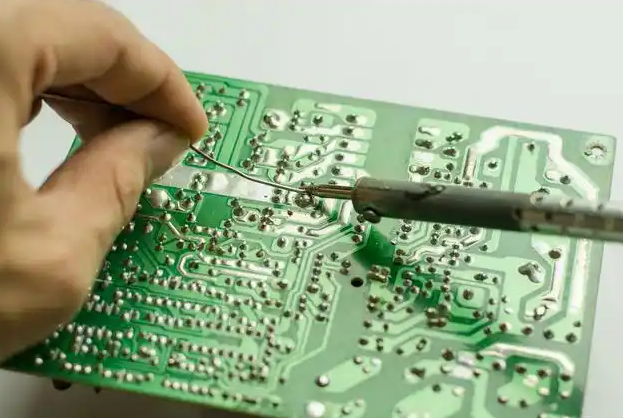

5. 焊盘设计与焊接工艺兼容性

不同类型元件需要不同的焊盘尺寸。焊盘过大易虚焊,过小又会影响接触面积。

同时,还应考虑焊盘形状对回流焊或波峰焊的影响。例如:

插件元件建议采用椭圆焊盘,提升焊接可靠性;

SMD元件焊盘间距应符合封装推荐,避免桥连;

焊盘边缘不得过于靠近过孔,避免焊料泄漏。

四、双面PCB的制造关键点

双面PCB的制造流程包括:开料、钻孔、电镀、干膜、曝光、显影、蚀刻、绿油、丝印、表面处理等。以下几个环节特别关键。

1. 通孔电镀质量

通孔连接两个铜面,是信号跨层的桥梁。电镀厚度不足、孔壁粗糙、孔环脱落等问题,都会影响通断性能。控制要点有:

孔铜厚度需满足IPC标准(一般≥20μm);

电镀均匀,孔壁完整;

严格控制钻孔毛刺与孔径公差。

通过飞针测试可验证每个过孔的导通情况,确保批量合格。

2. 蚀刻图形精度

铜箔形成走线图形是核心工艺,需控制:

线宽线距公差,常规为±10%;

细线不得有断裂或残边;

信号线周围不得有“咬边”现象。

精度不足将引起阻抗变化、电流拥堵,进而烧毁元件。

3. 表面处理工艺

表面处理有助于后续焊接,常用方式包括OSP、沉金、喷锡等。不同表面处理适合不同应用:

OSP环保,适用于无铅回流;

沉金平整性高,适合BGA;

喷锡成本低,适合插件类PCB。

选择时要考虑工艺相容性和储存寿命。

4. 检验与测试

双面板出厂前必须通过AOI、飞针、电测等环节检验:

AOI检查焊盘偏移、短路、断线;

飞针测试核查通路是否导通;

可选X-Ray检查通孔内部质量。

所有成品需附带测试报告,确保电气一致性和外观合格。

五、双面PCB可靠性增强建议

虽然双面板结构简单,但要做到高可靠性,还要从以下几方面强化设计与制造。

1. 防静电布局

在布板时为静电敏感元件预留保护电路,例如TVS二极管、RC滤波网络等。同时优化接地方式,避免浮地。

2. EMI控制

采用直线走线、合理接地、信号隔离的方式控制电磁干扰。时钟线应缩短长度,尽量远离射频模块和模拟电路。

3. PCB板材选择

优质FR-4板材的玻璃转化温度(TG)和热膨胀系数应达到行业标准,确保高温焊接不变形、反复热循环后不分层。

4. 控制板厚和翘曲

标准双面板板厚一般为1.6mm,但也可根据应用使用0.8~2.0mm厚度。厚度不一致会影响机械安装和散热性能。

加工中应注意板面平整,防止湿气进入层间,降低翘曲几率。

双面PCB是最基础也是最广泛使用的板型之一。设计阶段应重视布线清晰、电源合理、过孔控制、热管理和元件布局等基本问题;制造阶段应把握通孔质量、图形精度和表面处理一致性;测试环节也不可省略,每个细节都决定整板可靠性。

只有设计、制造、检测三者配合得当,才能用好这种看似简单却潜力无限的双面PCB结构,助力电子产品更稳定地运行、更高效地生产。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号