厚铜PCB的制造与优化方法

随着电子设备向高电流、高功率方向发展,传统PCB中的常规铜厚度(一般为1oz或35μm)已经无法满足热量散发、电流承载或电压稳定性的需求。特别是在新能源、工业控制、电源模块、电动汽车、充电桩等领域,大电流通过路径要求越来越高,对PCB的铜箔厚度提出更高的要求。

厚铜PCB是指每层铜厚超过2oz(约70μm)的电路板。常见厚度包括3oz、4oz、甚至10oz或更高。这类PCB可以提供更大的电流承载能力,更低的阻抗,更强的热传导能力,因此在高功率设计中变得越来越常见。

二、厚铜PCB带来的制造难点

厚铜箔带来的问题不是单一方面的,它涉及蚀刻、电镀、压合、钻孔、阻焊和丝印等多个环节。下面从几个关键制造步骤出发,说明它对可制造性带来的主要影响。

1. 图形转移困难

铜越厚,图形转移(即线路图案的曝光和显影)就越难。因为厚铜箔需要更强的曝光能量,而且边缘分辨率下降,容易出现图形变形或者走线边缘不清晰。

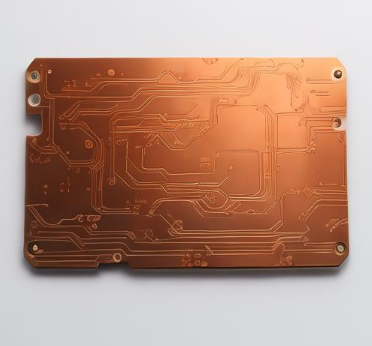

2. 蚀刻控制难度大

厚铜板需要更长的蚀刻时间,同时蚀刻液与铜之间的反应更加剧烈,容易形成锯齿状边缘,线路下蚀严重。结果就是线宽线距变形,特别是细线无法控制尺寸,电气性能下降。

3. 电镀铜不均匀

内层或外层铜过厚,电镀过程很难保证镀层厚度均匀。薄区容易过镀,厚区又可能不足,造成线路可靠性降低。

4. 钻孔难、孔壁质量差

厚铜板的总厚度大,机械钻孔时刀具损耗快,热量大,容易烧结树脂,造成孔壁炭化、孔径不稳定。对于盲孔、埋孔结构来说,问题更严重。

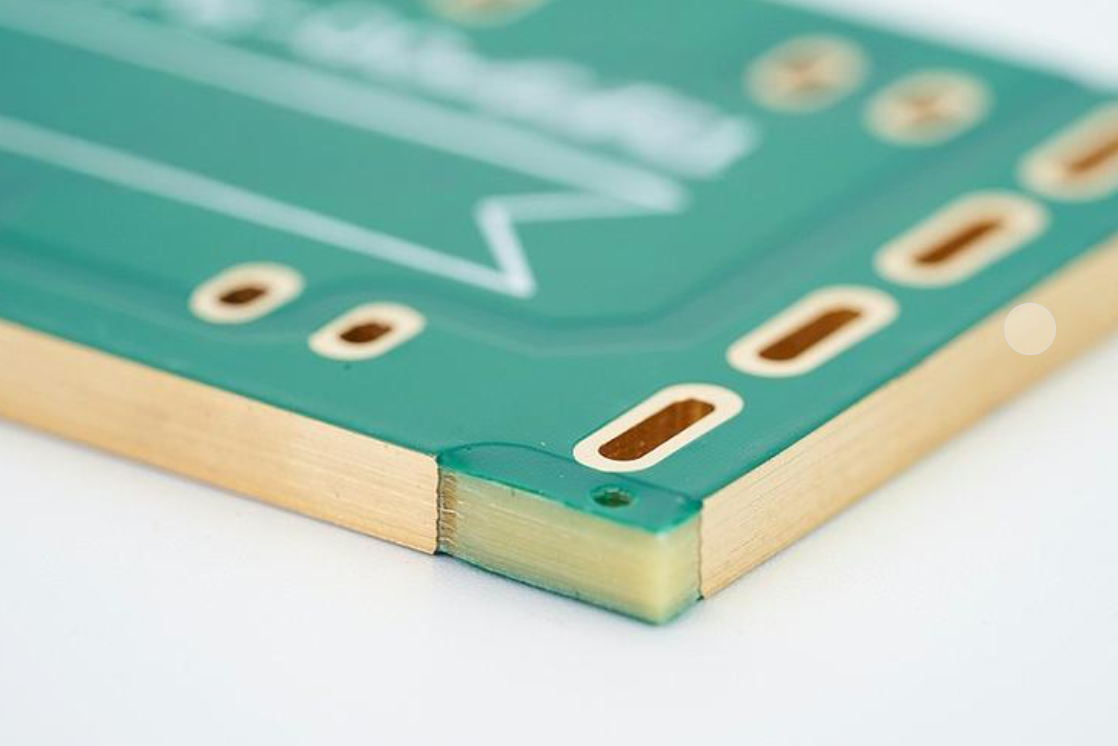

5. 层压困难

多层厚铜板的压合中,各层之间存在明显厚差,树脂流动受限,可能会造成树脂流空、滑移、分层等问题,最终影响可靠性。

6. 阻焊丝印偏移或附着不良

厚铜PCB表面高低落差明显,阻焊油墨很难均匀覆盖,容易出现厚涂后开窗偏移、开口失真、油墨脱落等问题,丝印清晰度也下降。

所以说,厚铜PCB在带来功能提升的同时,也必须配合一系列工艺优化和设计配合,才能真正可制造、能量产、出良率。

三、厚铜PCB的关键设计原则

为了适应厚铜制造过程中的困难,在设计阶段就要提前做出调整。以下是一些必要的设计原则。

1. 合理设定铜厚

铜厚不是越厚越好,应根据实际电流需求、热传导要求进行选择。通常:

2oz:适合大多数中电流应用(小于10A)

3oz4oz:适合大电流(10A30A)

超过5oz:仅在特殊高功率场合使用(如充电模块、电源母线)

铜厚的增加将成倍增加制造难度,应避免过度设计。

2. 线宽线距放宽设计

厚铜板在蚀刻中会产生明显下蚀,因此建议线宽线距不要设计得过小。参考建议如下:

对于2oz铜,最小线宽线距建议为0.2mm以上

对于4oz铜,建议线宽线距保持在0.3mm以上

对于8oz铜,建议不小于0.5mm

避免密集走线区域,尽量采用大面积铜面来降低阻抗和发热。

3. 提前考虑热传导结构

厚铜板常用于功率器件散热,因此应在器件底部预留足够面积的实心铜,或结合金属散热基材(如铝基、铜基),加快热量传导。局部区域可加入热过孔提升热扩散能力。

4. 孔径适当放大

厚板会导致孔壁铜过厚,因此建议钻孔尺寸适当放大。例如:

常规过孔孔径建议大于0.4mm

插件孔建议大于0.8mm

若为盲孔,需严格评估可钻深度与板厚比(一般不超过1:1)

避免使用太小孔径,以免制造中出现堵孔、孔壁不均问题。

四、厚铜PCB制造中的优化处理方法

针对上述制造难点,各PCB厂商已经开发出一系列针对性的解决方法。以下是实际中常用的可制造性处理策略。

1. 蚀刻优化:分阶段蚀刻

对铜厚超过3oz的线路,可以使用双重蚀刻或分阶段蚀刻方式,先粗蚀主要区域,再精修细节边缘,降低下蚀影响,提升边缘精度。

有些厂家还会对厚铜区和薄铜区采用差异图形设计,匹配不同蚀刻参数。

2. 使用低蚀刻因子的油墨和抗蚀材料

专用的高耐蚀抗蚀胶或干膜能提升对蚀刻液的保护能力,减少图形边缘损耗。对于小字符或丝印图案,也可采用喷墨丝印替代传统丝网印刷方式,提升清晰度。

3. 多次电镀工艺

为避免一次电镀过厚导致结晶不均,厚铜板常采用“多次电镀+中间退火”工艺,每次镀层控制在5~10μm,逐层堆叠,形成致密镀铜结构,确保良好导电性。

4. 采用高转速钻孔与激光辅助

为保证孔壁光滑和尺寸准确,可以使用高转速钻机进行机械钻孔,或在关键盲孔位置使用CO?激光开孔,减少烧结与毛刺问题。

5. 层压用高流动性树脂材料

多层厚铜PCB需要使用高流动、低收缩的环氧或改性树脂,确保树脂能够完全填满铜箔之间的间隙。必要时添加缓冲垫片,减少压合中的应力集聚。

6. 阻焊开窗精准控制

针对铜箔高低落差问题,可提前将阻焊层设计成“开窗+防流涂布”方式,在铜面上先处理台阶,再开窗,提升阻焊油墨附着能力和图形完整度。

设计与制造要协同配合

厚铜PCB在现代高功率电子领域扮演越来越重要的角色,它带来了更强的电流承载能力、更好的热性能,也提升了系统的整体稳定性。但与此同时,它对设计能力、制造能力和工艺控制也提出了更高要求。

为了保证厚铜PCB的可制造性,设计工程师需要理解制造中的技术限制,制定合理的参数方案,并与PCB厂商保持密切沟通。从板厚选择、走线尺寸、孔结构、阻焊布局到压合方式,每一个细节都可能影响最终质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号