多层PCB板制作流程-DFM检查

为什么要重视DFM规则检查?

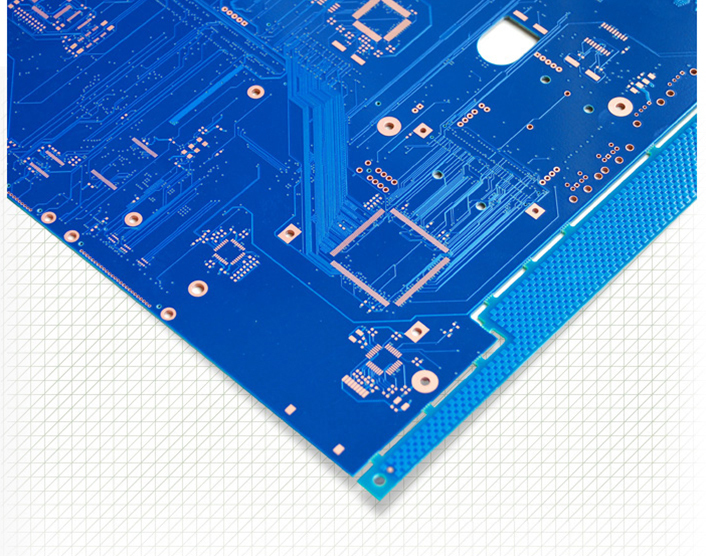

多层PCB广泛用于服务器、交换机、通信基站、汽车控制器等复杂设备中。这些系统对布线密度、信号质量和可靠性要求很高。为满足这些要求,工程师需要尽量压缩布线空间,提高集成度。但同时,这也带来可制造性方面的挑战。

设计中,如果线宽过细、间距太小、孔径设计不合理,就会超出PCB厂商的实际能力。这可能导致制造失败、良率下降或成本大幅上升。有时,设计图已经完成,PCB却无法下单。这类返工浪费大量时间和资源。

为了避免这种情况,必须在设计早期就进行DFM(Design for Manufacturability,可制造性设计)检查。这种检查是设计与制造之间的桥梁,它确保图纸可以实际被加工出来,而且质量有保障。

二、多层板中的关键尺寸参数

多层板设计中,有三个核心尺寸参数决定了制造难度。分别是:最小线宽、最小线间距和最小孔径。它们彼此关联,也与制造能力直接挂钩。

1. 最小线宽(Trace Width)

线宽是指铜线在平面方向的宽度。在信号完整性、电流承载能力、阻抗控制等方面,它起着关键作用。

线宽越小,布线密度越高,但制造难度也越大。

对于大电流线,如电源线、地线,需要较大线宽。

高频信号线也要求线宽稳定,不能有突变。

目前大多数量产PCB厂商的最小线宽能力为:

普通HDI板:75μm

高端HDI板:50μm

特种激光直成板:35μm

如果设计中线宽低于厂家能力,就必须增加成本或换工艺,甚至无法生产。

2. 最小线间距(Trace Spacing)

间距是指两根相邻线之间的最小距离。它影响短路风险、电气隔离能力和串扰水平。

间距越小,容易发生桥连、短路或绝缘失效。

差分对线的间距也影响阻抗控制。

当前主流PCB厂商支持的间距如下:

普通量产:≥75μm

高密度HDI:≥50μm

极限情况:40μm(需特殊工艺)

在设计中,如果间距太小,可能需要使用LPI阻焊替代油墨,或者用更高密度的工艺,增加制造难度和费用。

3. 最小孔径(Via Diameter)

孔径指的是钻孔的直径,分为机械孔和激光孔。孔用于层间连接或插装元件。

机械孔常用于通孔,适用于连接顶层和底层。

激光孔用于盲孔、埋孔,在高密度布线中很常见。

常见的工艺能力如下:

| 孔类型 | 最小孔径 | 工艺说明 |

|---|---|---|

| 机械通孔 | ≥0.2mm | 常规钻孔 |

| 激光盲孔 | ≥0.1mm | 1阶HDI |

| 埋孔 | ≥0.15mm | 通常与多层叠板配合使用 |

如果孔径设计不当,不但会影响可靠性,还会增加孔铜填充、电镀等工序的难度。

三、DFM检查的核心内容

1. 检查线宽线距是否满足最小值

在完成布线后,要用EDA软件(如Altium Designer、Cadence Allegro、Mentor Xpedition)进行一次全局的DRC(Design Rule Check)。重点核查:

所有信号线是否都符合最小线宽?

差分对是否维持恒定间距?

高电压或高频线是否满足最小间距规范?

有些信号线要求严格的线宽线距(如90Ω差分、50Ω单端),这类线必须与工艺能力同时满足。

2. 检查孔径与PCB层数的匹配

孔径设计不仅看孔大小,还要看它所在的层之间的关系。要检查:

盲孔是否存在跨2阶以上的层结构?

埋孔是否在加工中会引起叠压困难?

孔铜厚度是否超出电镀极限?

比如,如果设计为“L1-L4的盲孔”,但PCB为8层板,这类盲孔很难加工。建议改为L1-L2/L7-L8分别打孔,再叠压。

3. 检查走线密度与层压结构是否一致

有些设计为了节省层数,强行将所有信号挤在两层中。这会导致线宽间距都过小,无法满足实际生产要求。应检查:

每层的布线密度是否均衡?

地平面是否完整?

是否存在“飞线”绕远?

如果发现某层线宽低于制造极限,应考虑增加层数,或重新分配走线。

4. 检查阻焊、丝印与焊盘之间的关系

当线间距过小,容易导致阻焊桥断开。也可能出现丝印压在焊盘上,造成工艺问题。要检查:

是否所有焊盘都留出阻焊开窗?

丝印有没有覆盖走线或测试点?

BGA器件下面是否有走线阻焊开窗错误?

这类问题往往被忽视,但会在后期贴装和测试中引发严重故障。

四、设计与厂商能力的协同方式

1. 在设计前明确PCB厂商能力

每家PCB厂的制造能力不同,尤其在最小线宽、间距、孔径、电镀厚度、堆叠方式等方面有差异。

在设计初期,工程师应向厂商索要DFM规范文档;

对高频、高速、HDI板,应与厂商提前确认;

厂商通常可提供堆叠模板、阻抗表和DFM建议。

建议在项目初期就定好主力PCB合作厂商,并按其能力设定设计参数。

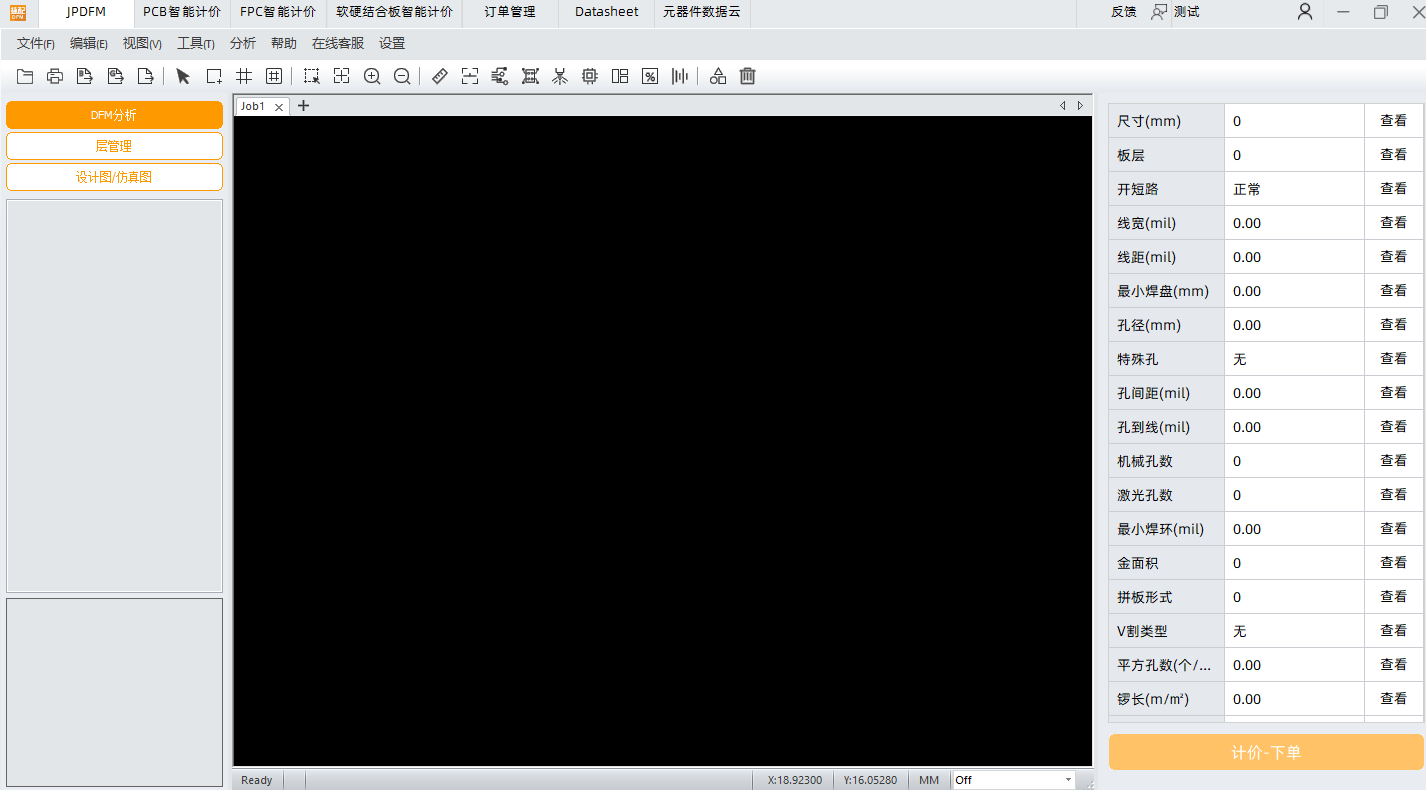

2. 用DFM分析工具提前验证

使用如Mentor Valor、Zuken CR-8000 DFM Center、Siemens PCBflow等工具进行DFM分析,可以在下单前发现设计缺陷。

重点分析点包括:

最小线宽是否超过能力?

所有过孔是否符合孔环要求?

电源和地层是否完整?

是否存在孤岛铜、飞线、未连接焊盘等问题?

很多DFM软件还可导出错误报告,供设计人员修改设计。

3. 审核制造文档和Gerber文件

设计完成后,必须导出Gerber文件,并连同BOM、钻孔表、阻抗表、堆叠图、DFM要求一起交给PCB厂。厂商会做第二轮DFM复核。

如果发现有问题,会发出“工程疑问表(EQ)”。设计方要根据EQ及时调整图纸,避免生产延误。

良好设计来自对制造限制的充分理解

多层板的DFM检查,是连接设计与制造的桥梁。只靠电气指标画布线,不顾工艺能力,会导致图纸“画得出来却做不出来”。

设计人员必须:

明确目标厂商的最小线宽/间距/孔径能力;

在EDA软件中设置正确的DRC参数;

用DFM工具全流程检查图纸;

输出清晰完整的制造资料;

保持与PCB厂密切沟通。

只有这样,才能在保证电性能的同时,提高产品的一致性、良率和交期稳定性。这不仅降低了制造成本,也提升了产品质量,增强了客户信任。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号