焊膏检测 (SPI):确保 PCB 制造的质量

确保高质量结果的一个关键步骤是焊膏检测 (SPI)。但究竟什么是 SPI,为什么它如此重要?SPI 是一种在放置和焊接元件之前检查印刷电路板 (PCB) 上的焊膏沉积物的过程。它验证焊膏体积、高度、面积和对齐等关键因素,以便及早发现缺陷。这样,它可以防止代价高昂的返工,并确保电子产品的可靠性。

什么是焊膏检测 (SPI),为什么它很重要?

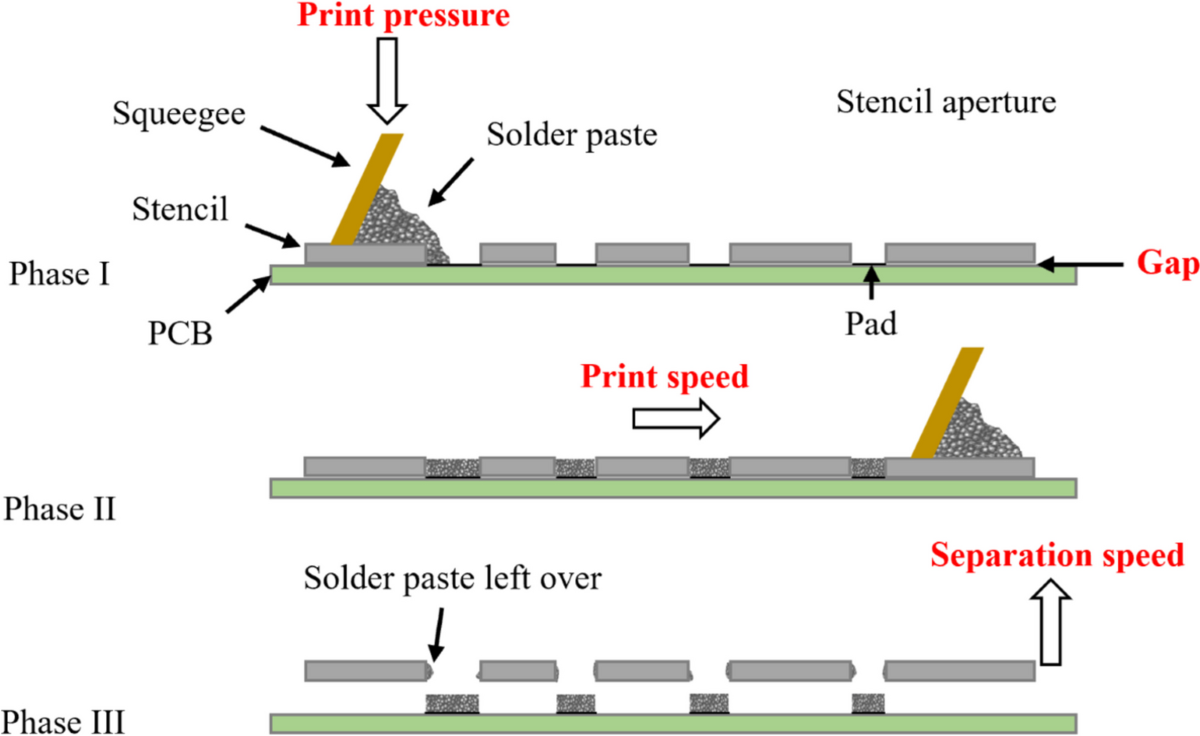

焊膏检测 (SPI) 是 PCB 组装表面贴装技术 (SMT) 过程中的一个质量控制步骤。在 PCB 制造过程中,将焊膏(微小焊料颗粒和助焊剂的混合物)涂在电路板的焊盘上,以在元件和 PCB 之间建立连接。如果焊膏应用不正确,可能会导致连接不良、元件错位,甚至最终产品完全失效。

SPI 使用专门的机器在焊膏印刷到 PCB 上后立即检查焊膏沉积物。它可以检查焊膏量不足或过多、高度不正确、区域覆盖不均匀或未对准等问题。通过及早发现这些问题,SPI 降低了回流焊过程中的缺陷风险,从而节省了时间和金钱。事实上,研究表明,高达 70% 的焊接缺陷源于焊膏应用不当,这使得 SPI 成为一个重要的检查点。

焊膏检测的工作原理是什么?

SPI 工艺通常在使用模板将焊膏印刷到 PCB 上后立即进行。专门的 SPI 机器使用先进的成像技术来分析浆料沉积物。这些机器捕获有关焊膏的详细数据,并将其与预定义的标准进行比较,以确保质量。

传统的 2D SPI 系统依靠摄像头拍摄焊膏的平面图像,从而检测出焊膏缺失或未对准等基本问题。然而,现代 3D SPI 系统更进一步。他们使用激光或结构光技术来创建焊膏沉积物的三维视图。这允许精确测量焊膏体积、高度和面积等关键参数,从而提供更准确的质量评估。

例如,3D SPI 机器可能会测量到焊膏沉积物的体积为 120 立方微米,高度为 150 微米,面积覆盖率为 90% 的焊盘。如果这些值中的任何一个超出可接受的范围(例如,体积低于 100 立方微米),系统会将其标记为潜在缺陷。这种详细程度有助于制造商在问题升级之前解决问题。

焊膏检测的关键参数

SPI 侧重于几个关键指标,以确保正确涂抹焊膏。让我们分解每个参数以及它在 PCB 制造中的重要性。

1. 焊膏体积

焊膏量是指沉积在每个焊盘上的焊膏总量。体积过小会导致焊点薄弱,而过大会导致桥接,即过多的焊料会连接相邻的焊盘并造成短路。3D SPI 系统以立方微米为单位测量焊膏体积,以确保其落在目标范围内,对于标准 SMT 焊盘,通常在 100 到 150 立方微米之间。保持正确的体积对于可靠的电气连接至关重要。

2. 焊膏高度

焊膏高度是焊膏沉积物的垂直厚度,通常以微米为单位。太低的高度(例如,低于 120 微米)可能无法提供足够的材料来实现牢固的粘合,而过高(例如,高于 180 微米)会导致焊接不均匀。SPI 确保整个高度一致,大多数应用通常以 130-160 微米的范围为目标。

3. 焊膏区域

焊膏区域表示焊膏覆盖了多少焊盘。理想情况下,浆料应覆盖垫片表面的 90-100%。如果区域覆盖率低于 80%,则可能导致与元件引线的接触不足,从而导致焊接不良。3D SPI 系统提供精确的面积测量,可及早发现任何间隙或不均匀分布。

4. 焊膏对齐

对齐是指焊膏在焊盘上定位的精度。错位(锡膏偏移超过 25 微米)会导致元件在回流焊接过程中移动,从而导致连接缺陷。SPI 机器使用高分辨率成像来检测即使是轻微的错位,并确保浆料在每个焊盘上居中。

常见的焊膏缺陷以及 SPI 如何检测它们

即使使用先进的印刷技术,焊膏应用也可能出错。SPI 旨在在这些问题成为更大的问题之前发现它们。以下是一些常见的焊膏缺陷以及 SPI 如何帮助识别它们。

1. 焊膏不足

当焊盘上没有足够的焊膏时,会导致焊点变弱或不完整。这通常是由于印刷过程中的钢网堵塞或压力不均匀而发生的。SPI 通过测量低体积(例如,低于 100 立方微米)或减少的区域覆盖率(例如,小于 80%)来检测焊膏不足。

2. 焊膏过多

过多的焊膏会导致焊料桥接或立碑,即元件在回流过程中从电路板上抬起。SPI 通过标记超出可接受范围的高体积(例如,超过 150 立方微米)或高度(例如,超过 180 微米)值来识别过多的糊状物。

3. 焊膏桥接

当焊膏连接两个相邻的焊盘时,通常会发生桥接,这通常是由于叠印或错位造成的。这种缺陷会在最终产品中造成短路。SPI 系统通过检测异常区域覆盖或超出焊盘边界的焊膏沉积物来发现桥接。

4. 焊膏错位

如果焊膏不在焊盘上居中,则元件在放置过程中可能无法正确对齐。SPI 通过将浆料的位置与焊盘的中心进行比较来捕获错位,标记大于 25 微米的偏移。

5. 焊膏分布不均匀

分布不均匀(某些区域的焊膏比其他区域更厚)会导致焊接不一致。3D SPI 技术绘制每个矿床的高度和面积,以识别可能影响质量的变化。

3D SPI 在 PCB 制造中的优势

虽然 2D SPI 系统可以检测基本问题,但 3D SPI 提供了更高水平的精度和可靠性。以下是 3D SPI 成为现代 PCB 制造标准的原因:

精确测量:3D SPI 提供有关焊膏体积、高度和面积的详细数据,从而可以更严格地控制工艺。例如,它可以检测小至 5 微米的高度变化。

早期缺陷检测:通过在回流焊之前发现问题,3D SPI 在某些情况下可将返工成本降低多达 50%,因为缺陷会在放置元件之前得到修复。

提高产量:通过精确的检测,制造商可以实现更高的一次通过率,通常超过 95%,从而提高整体效率。

支持小型化:随着 PCB 变得越来越小,元件密度越来越大,3D SPI 确保了焊盘尺寸小至 0.3 mm 的小间距元件的精度。

许多先进的制造工厂现在都依靠 3D SPI 来满足汽车、航空航天和消费电子等行业的严格质量要求。

有效焊膏检测的最佳实践

为了充分利用 SPI,制造商应遵循以下最佳实践:

定期校准设备:确保校准 SPI 机器,以保持焊膏高度和体积等测量的准确性。仅 10 微米的偏差就会影响结果。

使用高质量的模板:设计精良、孔径干净的模板可以防止浆料不足或桥接等问题。建议每 5-10 次打印后定期清洁。

设定明确的标准:根据您的项目需求定义焊膏体积(例如,100-150 立方微米)、高度(例如,130-160 微米)和对齐(例如,在 25 微米以内)的可接受范围。

监控过程趋势:使用 SPI 数据跟踪随时间变化的趋势,例如重复的低容量存款,以识别和修复模板磨损或打印机设置等根本原因。

列车运营商:使您的团队具备解释 SPI 数据并在标记缺陷时快速调整打印过程的技能。

焊膏检测中的挑战以及如何克服这些挑战

虽然 SPI 是一个强大的工具,但它并非没有挑战。一个常见的问题是误报,即即使存款是可以接受的,系统也会将存款标记为有缺陷。这可能是由于照明条件或 PCB 上的表面反射而发生的。为了最大限度地减少误报,制造商可以调整 SPI 机器的灵敏度设置,并确保在检测过程中保持一致的照明。

另一个挑战是检查具有不同焊盘尺寸和形状的复杂 PCB 设计。例如,同时具有大功率焊盘和微小 0.3 mm 细间距焊盘的电路板可能需要不同的检测参数。使用允许焊盘特定设置的可定制 3D SPI 软件可以帮助解决这个问题。

最后,SPI 设备的初始成本可能很高,高级 3D 系统的成本通常在 50,000 美元到 150,000 美元之间。然而,减少返工和提高产量(有时提高 10-20%)带来的长期节省通常证明投资是合理的。

为什么 SPI 对于高质量的 PCB 制造至关重要

焊膏检测是 PCB 制造质量控制的基石。通过仔细检查焊膏的体积、高度、面积和对齐方式,SPI 确保焊点可靠并最大限度地减少缺陷。凭借 3D SPI 技术的精度,制造商可以及早发现问题,提高良率,并满足现代电子产品的严格要求。

在 捷配PCB,我们了解质量在 PCB 组装每个阶段的重要性。我们致力于 SPI 等先进检测流程,为您的项目提供完美的电路板。无论您是在生产消费类设备还是工业系统,将 SPI 集成到您的制造过程中都是迈向一致、高质量结果的一步。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号