防止冷焊点的终极指南:温度、技术和工具

您是否正在为 PCB 项目中不可靠的连接而苦苦挣扎?冷焊点可能是罪魁祸首。当焊料不能正确熔化或与元件粘合时,就会发生这些有缺陷的连接,从而导致电气连接失效或失败。在本综合指南中,我们将通过关注正确的烙铁温度、有效技术和基本工具来深入防止冷焊点。无论您是要解决冷焊点症状还是学习如何避免无铅焊点冷点问题,这篇文章都将为您提供可行的技巧,以确保每次都能获得坚固、可靠的焊点。

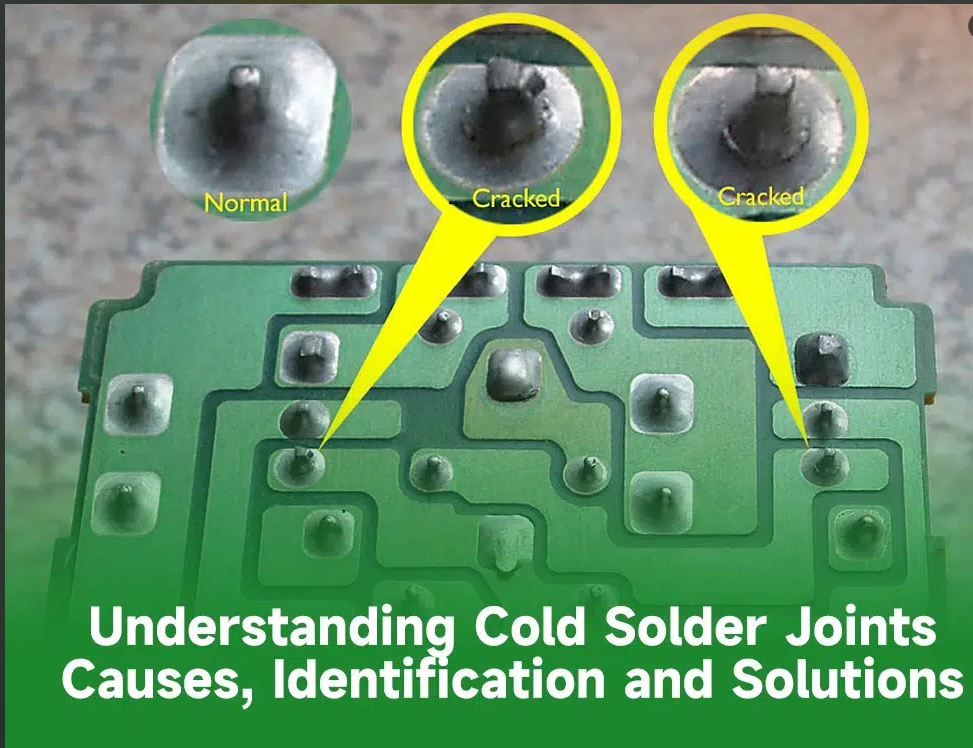

当焊料未能完全熔化或无法与 PCB 元件和焊盘的金属表面正确粘合时,就会发生冷焊点。这会导致连接看起来暗淡、颗粒状或开裂,并且通常缺乏可靠电路所需的机械强度和导电性。冷焊点会导致间歇性故障、性能不佳或完全电路击穿,使其成为电子产品制造和维修中的关键问题。

冷焊点的影响可能很大。对于业余爱好者来说,它们可能意味着一个项目没有按预期进行。对于专业人士来说,它们可能会导致昂贵的维修、产品召回或安全隐患。了解冷焊点症状(如可见的裂纹、暗淡的外观或间歇性的电气问题)是解决和预防这些症状的第一步。

冷焊点的常见原因

在深入探讨预防之前,让我们先探讨一下为什么会发生冷焊点。确定根本原因将帮助您在焊接过程中避免它们。

热量不足:如果烙铁不够热,焊料就不会完全熔化,从而导致粘合不良。这是处理冷焊点烙铁温度时的常见问题。

表面处理不良:PCB 焊盘或元件引线上的污垢、氧化或油脂会妨碍正确的焊料流动和粘附。

磁通量不足:助焊剂可清洁表面并促进润湿,因此使用错误类型或太少会导致接缝变冷。

冷却期间的运动:如果在焊料凝固时接头受到干扰,则可能导致连接破裂或弱连接。

无铅焊料挑战:无铅焊料冷焊点问题经常出现,因为它需要更高的温度,并且与传统的含铅焊料相比具有不同的流动特性。

通过解决这些问题,您可以显著降低项目中出现冷焊点的风险。

防止冷接的最佳烙铁温度

防止冷焊点的最关键因素之一是为冷焊点设置正确的烙铁温度。如果温度过低,焊料将无法正常熔化。如果温度过高,则可能会损坏组件或 PCB 本身。

对于大多数使用铅基焊料的电子产品,260°C 至 315°C(500°F 至 600°F)的温度范围是理想的。然而,由于熔点较高,无铅焊料通常需要 300°C 至 350°C(570°F 至 660°F)的更高范围。以下是一些具体指南:

小型元件(例如电阻器、电容器):使用 260°C 至 280°C(500°F 至 535°F)的铅基焊料,以避免精密部件过热。

较大的元件或接地层:增加到 300°C 至 315°C(570°F 至 600°F),因为这些区域会迅速散热,需要更多能量来熔化焊料。

无铅焊料:从 320°C (610°F) 开始,如果需要,可以调整到 350°C (660°F),因为它需要更多的热量才能正常流动。

始终使用温度可调的烙铁,以根据您的特定应用微调热量。此外,确保尖端清洁并镀锡(涂有一层薄薄的焊料),以最大限度地提高热传递并防止冷接。

选择正确的助焊剂类型以防止冷焊

助焊剂是实现坚固焊点的重要盟友。它通过去除氧化物和污染物来清洁金属表面,使焊料“润湿”表面并形成适当的粘合。使用适当的助焊剂类型来防止冷焊可以对您的结果产生重大影响。

松香助焊剂:松香助焊剂通常用于电子产品,以糊状或液体形式提供,是通用焊接的理想选择。它具有温和的活性,并留下无腐蚀性的残留物,使其对大多数 PCB 应用都是安全的。

免清洗助焊剂:这种类型的设计旨在留下最少的残留物,焊接后不需要清洁。它便于快节奏的组装,但对于严重氧化的表面可能不那么有效。

水溶性助焊剂:这种类型的助焊剂比松香助焊剂更具腐蚀性,非常适合具有挑战性的表面,但需要彻底清洁以防止残留物腐蚀。

对于初学者或容易出现冷焊点的人来说,松香助焊剂通常是最佳选择,因为它在有效性和易用性之间取得了平衡。焊接前将少量涂抹在接缝区域,以确保适当的润湿和热传递。请记住,助焊剂不足会导致附着力差并增加冷接缝的可能性。

掌握焊接技术以避免冷接

除了工具和材料之外,您的焊接技术在防止冷焊点方面也起着重要作用。以下是一些行之有效的方法,可确保牢固、可靠的连接:

准备表面:用异丙醇和刷子清洁 PCB 焊盘和元件引线,以去除污垢或氧化。这确保了更好的焊料附着力。

铁尖锡:焊接前,在烙铁尖端涂上一层薄薄的新鲜焊料。这改善了传热并防止尖端氧化。

加热两个表面:放置烙铁头,使其同时接触元件引线和 PCB 焊盘。在添加焊料之前加热 1-2 秒,以确保两个表面都足够热以进行正确粘合。

少量添加焊料:将少量焊料送入接头,使其自然流过加热表面。避免添加太多,因为过多的焊料会产生斑点或桥接。

避免移动:保持元件稳定,直到焊料冷却并凝固(通常为 3-5 秒)。在此期间的任何移动都会破坏关节并导致裂缝。

在废旧 PCB 上练习这些步骤,以建立信心并改进您的技术。一致性和耐心是避免冷焊点的关键。

防止冷焊点的基本工具

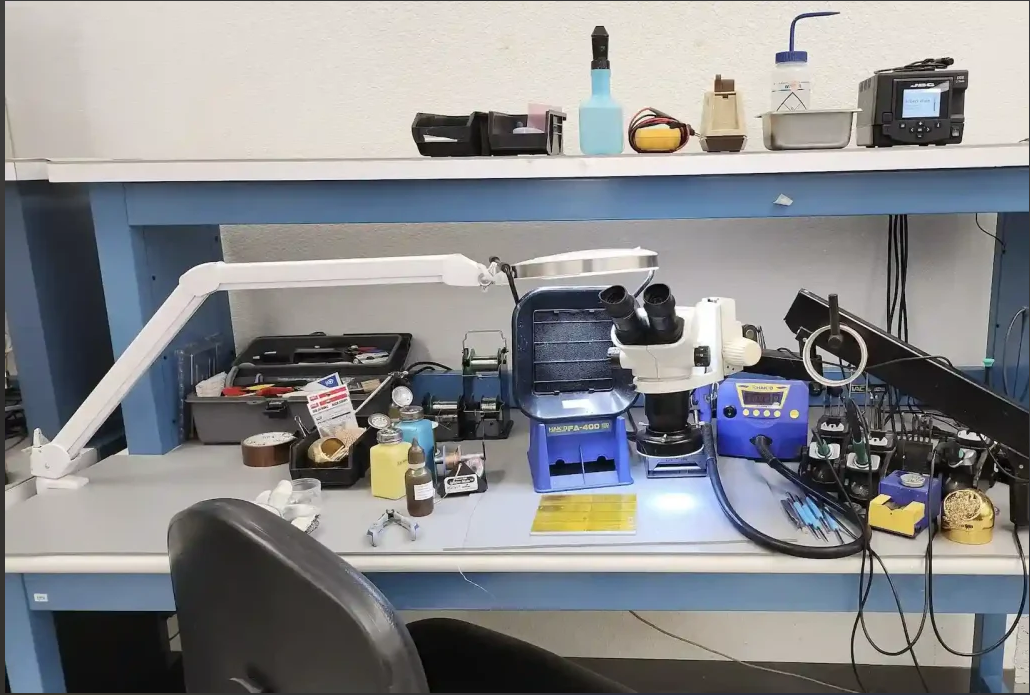

拥有正确的工具可以在实现高质量焊点方面发挥重要作用。以下是任何焊接设置的必备设备列表:

温控烙铁:具有可调温度设置(大多数电子工作为 30W 至 60W)的烙铁可让您将热量与任务相匹配,从而防止冷接和组件损坏。

焊锡丝:为电子产品选择带有松香芯的优质焊锡丝。对于无铅选项,请寻找 SAC305 等合金(96.5% 锡、3% 银、0.5% 铜)来解决无铅焊料冷接问题。

助焊剂笔或浆料:手头有额外的助焊剂,以便直接涂抹在接头上,以改善润湿和更清洁的连接。

拆焊工具:拆焊泵或编织层对于修复错误或重新加热冷焊点以正确返工至关重要。

放大镜或显微镜:使用它们来检查接头是否有冷焊点症状,例如肉眼可能看不到的暗淡或裂纹。

投资于优质工具将更容易创建坚固、可靠的焊点,从而节省您的时间和减少挫败感。

如何识别和修复冷焊点

即使采用最好的预防方法,冷焊点仍然可能发生。知道如何发现和修复它们至关重要。寻找这些冷焊点症状:

外观:关节看起来暗淡、粗糙或颗粒状,而不是有光泽和光滑。

裂缝:焊料与元件引线或焊盘之间出现可见的断裂或分离。

电气问题:间歇性连接、高电阻(可以用万用表测量,接头不良时通常高于 1 欧姆)或完全电路故障。

要重新加热冷焊点,请执行以下步骤:

在接头上涂抹新鲜的助焊剂,以帮助润湿和清洁。

用烙铁加热接头 2-3 秒,确保尖端接触引线和焊盘。

在接头处添加少量新鲜焊料,以促进适当的流动和粘合。

让关节冷却而不会受到干扰,然后检查它是否有光泽、光滑的外观。

如果接头看起来仍然有缺陷,请使用拆焊工具完全去除旧焊料并重新开始。这种方法确保了更牢固的连接。

无铅焊料的特殊注意事项

由于环境法规,无铅焊料被广泛使用,但它也带来了独特的挑战。无铅焊料冷接问题很常见,因为它的熔点较高,润湿行为不同。以下是处理方法:

更高的温度:如前所述,将熨斗设置为 300°C 至 350°C(570°F 至 660°F)以确保正确熔化。

质量助焊剂:使用松香或水溶性等坚固的助焊剂来改善具有挑战性的表面的润湿性。

更快的工作:无铅焊料冷却迅速,因此可以高效工作,避免因过早凝固而导致冷焊点。

通过练习和正确的设置,您可以克服无铅焊料的障碍并获得可靠的结果。

持续焊接成功的最终技巧

防止冷焊点归结为准备、精度和实践。请牢记这些最后的提示:

始终在通风良好的地方工作,并配备适当的安全装备,以避免吸入焊料或助焊剂产生的烟雾。

定期用湿海绵或黄铜丝清洁剂清洁烙铁头,以保持高效的热传递。

焊接后用万用表测试您的连接,以确认低电阻(最好低于 0.1 欧姆以获得良好的接头)。

保持耐心 - 匆忙焊接通常会导致冷焊点等错误。

通过关注冷焊点的正确烙铁温度,使用适当的助焊剂类型来防止冷焊,并掌握您的技术,您将最大限度地降低连接缺陷的风险,并确保您的 PCB 项目经久耐用。

冷焊点是 PCB 组装中的常见挑战,但只要有正确的知识和工具,它们完全可以预防。从设置最佳温度到选择最佳助焊剂和改进您的技术,本指南涵盖了避免冷焊点症状和解决无铅焊点冷点问题等问题所需的一切。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号