模板厚度对焊点质量的影响

一个经常被忽视的显著影响焊点质量的因素是模板厚度。但是,钢网厚度究竟如何影响焊点质量呢?简而言之,模板厚度决定了沉积在 PCB 焊盘上的焊膏量,直接影响焊点的强度、可靠性和电气连接。由于模板厚度不当而导致的焊膏过多或过少都会导致桥接、焊料不足或机械粘合不良等缺陷。

了解 PCB 装配中的模板厚度

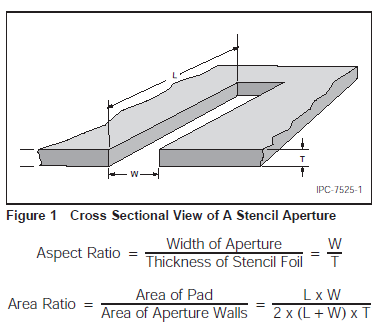

模板厚度是指 PCB 组装过程中模板印刷过程中使用的金属板(通常是不锈钢)的深度。该片材包含精确切割的孔径,这些孔与印刷电路板 (PCB) 上的焊盘对齐。在印刷过程中,焊膏通过这些孔被推到焊盘上,然后在那里放置和焊接元件。

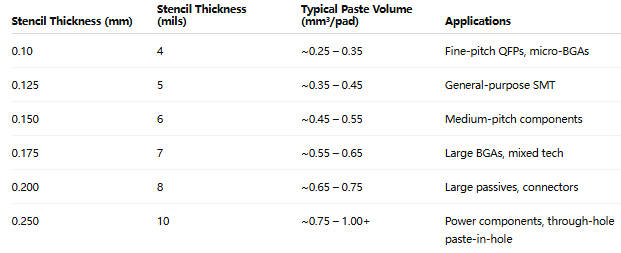

模板的厚度直接控制沉积的焊膏量。常见的钢网厚度从 0.08 毫米到 0.15 毫米不等,具体取决于组件和设计要求。例如,像 0201 芯片这样的更细间距元件通常需要更薄的模板(约 0.10 毫米)以避免过多的焊膏,而较大的元件可能需要更厚的模板(最多 0.15 毫米)以获得足够的焊料量。

为什么焊点质量很重要

焊点是电子元件和 PCB 之间的关键连接。它们提供导电性和机械强度。焊点质量差会导致以下问题:

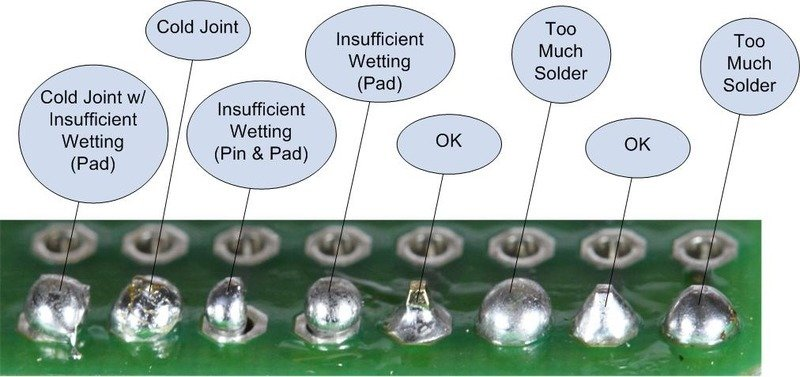

电气故障:焊料不足会导致开路,而过多的焊料可能导致焊盘之间短路或桥接。

机械弱点:薄弱的接头在热应力或机械应力下可能会开裂或断裂,从而导致设备故障。

可靠性问题:不一致的焊点会随着时间的推移而失效,尤其是在汽车或航空航天应用等高应力环境中。

鉴于这些风险,控制焊接过程的各个方面(包括模板厚度)对于实现一致、高质量的焊点和整体 PCB 组装质量至关重要。

模板厚度如何影响焊膏体积

模板厚度的主要作用是调节焊膏量。模板越厚,通过孔沉积的焊膏就越多。相反,较薄的模板沉积的浆料较少。焊膏的体积使用以下公式计算:

焊膏体积 = 孔径面积 x 模板厚度

例如,1 mm2 的孔径和 0.12 mm 的模板厚度将沉积 0.12 mm3 的焊膏。如果模板厚度增加到 0.15 mm,则体积会增加到 0.15 mm3,增加 25%。这可能看起来很小,但对于细间距元件,即使是轻微的超额也会导致紧密间隔的焊盘之间出现桥接。

另一方面,使用太薄的模板会导致焊膏不足,从而导致接头脆弱或不完整。这对于需要更多焊料以实现牢固机械粘合的大型组件来说尤其成问题。

模板厚度对焊点质量的直接影响

让我们分解一下 PCB 组装过程中模板厚度影响焊点质量的具体方式:

1. 厚模板的焊膏过多

当模板太厚时,它会沉积比需要的更多的焊膏。在回流焊过程中,这些多余的焊膏会扩散到焊盘边界之外,从而导致:

桥:焊料连接相邻的焊盘,造成短路。这在焊盘间距紧密的细间距元件中很常见。

焊球:过多的焊膏会在接缝区域外形成小焊珠,有短路或污染的风险。

例如,对 0402 组件使用 0.15 mm 钢网(通常需要 0.12 mm 钢网)可能会沉积比必要多 20-30% 的焊膏,从而增加缺陷的可能性。

2. 薄模板的焊膏不足

太薄的模板沉积的焊膏较少,这可能导致:

不完整的关节:焊料可能无法完全覆盖焊盘或元件引线,从而导致导电性差。

弱机械粘合:焊料不足会降低接头承受应力的能力,随着时间的推移会导致裂纹或失效。

例如,对于需要 0.12 mm 模板的较大组件,使用 0.08 mm 模板可能会导致接头由于焊料量不足而在热循环下失效。

3. 组件特定要求

不同的元件根据其尺寸和间距具有独特的焊料量需求。球栅阵列 (BGA) 或 0201 芯片等细间距元件需要精确控制焊膏体积,以避免缺陷。模板厚度不匹配会破坏这种平衡,直接影响焊点质量。

优化模板印刷参数以提高焊点质量

虽然模板厚度是一个关键因素,但其他模板印刷参数在实现最佳焊点质量方面也发挥着作用。让我们探索如何微调这些参数以及模板厚度,以获得 PCB 装配质量的最佳结果。

1. 孔径设计和面积比

模板孔径的大小和形状必须与焊盘设计和组件要求相匹配。面积比(计算方法是孔径的开放面积除以壁面积)理想情况下应高于 0.66,以获得良好的色膏释放。如果面积比太低,焊膏可能会粘在孔壁上,导致无论钢网厚度如何,都会导致沉积物不一致。

2. 焊膏类型和粒径

焊膏的类型及其粒度应与模板厚度和孔径大小保持一致。对于与细间距组件一起使用的较薄钢网(例如 0.10 mm),较小的粒径(4 型或 5 型)可确保印刷顺畅并防止堵塞。使用错误的色膏类型可能会抵消精心选择的模板厚度的好处。

3. 打印压力和速度

印刷过程中刮刀的压力和速度会影响焊膏填充孔的均匀程度。压力过大会导致浆料涂抹,而压力不足可能会留下缝隙。调整这些参数可确保一致地应用由模板厚度决定的焊膏量。

4. 用于混合组件的阶梯式模板

在具有细间距和较大元件的电路板中,单个模板厚度可能并不适合所有区域。阶梯式模板在不同区域具有不同的厚度,可以解决这个问题。例如,在具有细间距元件的区域,模板的厚度可能为 0.10 mm,在较大的连接器附近可能为 0.15 mm 厚,从而优化了整个电路板的焊膏体积。

为您的项目选择合适的模板厚度

选择合适的模板厚度是一种平衡行为,具体取决于您的特定 PCB 设计和元件组合。以下是一些帮助您做出正确选择的一般准则:

对于细间距元件(例如 0201、BGA):使用较薄的模板 (0.08-0.10 mm) 来限制焊膏量并防止桥接。

对于标准元件(例如 0402、0603):0.12 mm 的模板厚度通常是实现焊料量良好平衡的理想选择。

对于较大的元件(例如,连接器、通孔):选择较厚的模板(0.15 毫米或更大),以确保有足够的焊料以实现牢固的机械粘合。

在原型制作阶段使用不同厚度的模板进行测试运行也是明智的。使用 X 射线或目视检查回流焊后焊点,以识别桥接或焊料不足等问题。根据需要调整厚度和其他模板打印参数,以优化 PCB 组装质量。

钢网印刷的常见挑战和解决方案

即使使用正确的钢网厚度,印刷过程中也可能出现挑战。以下是一些常见问题以及如何解决这些问题以提高焊点质量:

1. 锡膏涂抹

当色浆由于压力过大或模板未对准而扩散到焊盘之外时,就会发生污迹。解决方案:降低刮刀压力并确保模板与 PCB 正确对齐。

2. 未完成的浆料转移

如果浆料没有完全通过孔转移,可能是由于面积比低或孔堵塞。解决方案:定期清洁模板,并检查面积比是否达到建议的阈值 0.66。

3. 全线焊点不一致

焊点质量的变化可能是由于印刷不均匀或电路板翘曲造成的。解决方案:在印刷过程中,使用稳定的夹具将 PCB 保持平整,并验证模板厚度是否适合电路板上的所有元件类型。

模板设计和 PCB 组装质量的未来趋势

随着电子产品的不断缩小和组件密度的增加,模板设计和印刷技术正在不断发展。纳米涂层钢网等创新技术改善了超细孔径的色浆脱模效果,而先进的检测系统有助于实时检测印刷缺陷。及时了解这些趋势可以使制造商在实现卓越的焊点质量方面占据优势。

此外,混合组件的日益普及(将细间距表面贴装元件与更大的通孔零件相结合)可能会增加阶梯式模板的使用。这些设计允许在不同的电路板区域定制焊膏体积,无论元件多样性如何,都能确保最佳结果。

模板厚度是 PCB 组装过程中决定焊点质量的关键因素。通过控制焊膏量,它直接影响接头的电气和机械完整性。选择合适的厚度,同时优化其他模板打印参数,如孔径设计、色浆类型和打印设置,可以显著提高 PCB 装配质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号