用于SMT组装的PCB 面板尺寸优化终极指南

在电子制造领域,效率和精度就是一切。如果您希望简化表面贴装技术 (SMT) 组装流程,需要考虑的最关键因素之一是 PCB 面板尺寸优化。设计合理的面板可以节省时间、降低成本并提高最终产品的质量。那么,如何优化 SMT 组装的 PCB 面板尺寸呢?答案在于平衡设计要求与制造能力,确保与自动化装配设备的兼容性,并最大限度地减少材料浪费。

什么是 PCB 拼板,为什么它对 SMT 组装很重要?

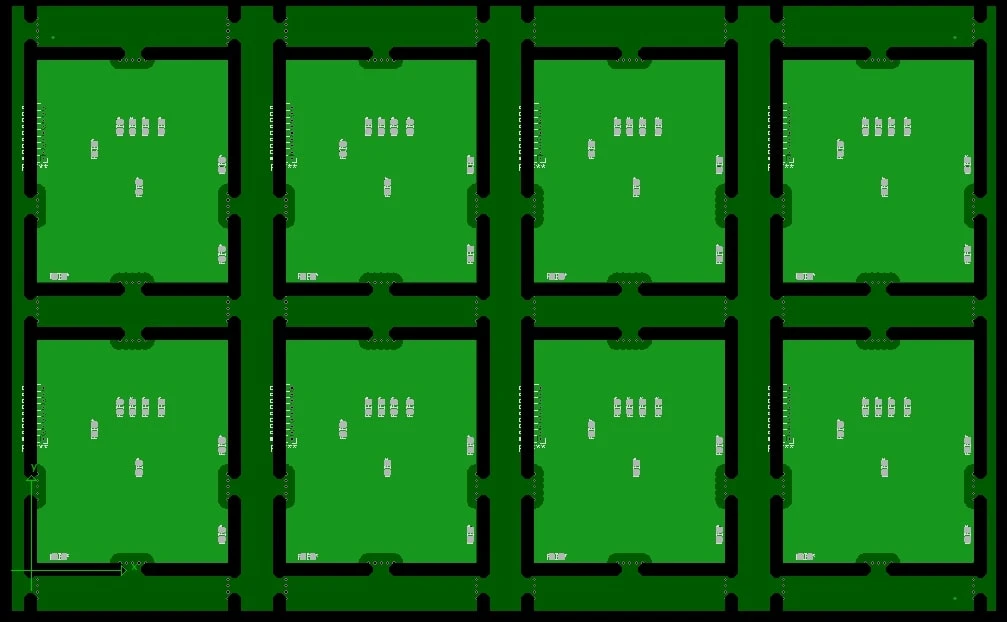

PCB 拼板是将多个单独的印刷电路板 (PCB) 分组到一个更大的面板或阵列中的过程。然后在制造和组装过程中使用该面板,允许一次处理多个电路板。对于 SMT 组装,使用自动化设备将元件放置并焊接到电路板表面,拼板改变了游戏规则。它通过减少处理时间和确保各批次的一致质量来实现大批量生产。

优化 SMT 组装的 PCB 面板尺寸至关重要,因为它直接影响制造效率。精心设计的面板可确保自动化机器(如拾取和放置系统)能够以最大速度运行而不会出错。它还可以最大限度地减少材料浪费,从而降低生产成本。例如,尺寸不佳的面板可能会导致过多的未使用空间,从而增加每块板的成本,或者它可能无法正确安装在组装设备上,从而导致延迟。

SMT 组装 PCB 面板尺寸优化的关键因素

在设计用于 SMT 组装的面板时,有几个因素会发挥作用。下面,我们分解了最重要的考虑因素,以帮助您获得最佳结果。

1. 自动化装配的设备兼容性

在优化 SMT 组装的 PCB 面板尺寸时,首先要考虑的事项之一是制造设备的规格。自动装配机(例如拾取和放置系统)对它们可以处理的面板有特定的尺寸限制。大多数标准 SMT 设备可以加工 50 毫米 x 50 毫米到 510 毫米 x 460 毫米的面板,尽管这些尺寸因机器型号和制造商而异。

为避免生产中断,请始终检查装配线支持的最大和最小面板尺寸。如果您的面板太大,它可能无法放入机器中,而面板太小可能会导致处理效率低下或处理错误。与您的制造合作伙伴协调,在设计阶段的早期确认这些细节。

2. 板间距和边缘间隙

面板上各个板之间的间距以及与面板边缘的间隙是 PCB 拼板自动化组装的另一个关键方面。适当的间距可确保自动化工具可以不受干扰地访问每块板。一个常见的指导方针是,电路板之间至少保持 5 毫米的间距,并与面板边缘保持 10 毫米的间隙,以容纳 SMT 机器用于对齐的工具导轨或基准标记。

间距不足会导致分板过程中出现问题(组装后分离单个电路板)或损坏边缘附近的元件。另一方面,过多的间距会浪费宝贵的面板空间,从而推高成本。

3. 面板尺寸,提高拾取和放置效率

优化拾取和放置机器的 PCB 面板就是为了最大限度地提高吞吐量。当拾取和放置机器可以在单个周期内将元件放置在多个电路板上而无需频繁重新定位时,它们的效果最佳。与机器工作区域一致的面板尺寸可以显著减少装配时间。

例如,如果您的拾取和放置机的工作区域为 400 毫米 x 300 毫米,请设计您的面板以适应这些尺寸,同时包含尽可能多的单板。这减少了生产过程中的面板更换次数,节省了时间,并将设置过程中的人为错误风险降至最低。

4. 回流焊的注意事项

用于回流焊的 PCB 面板尺寸在获得一致的结果方面也起着重要作用。回流炉加热面板以熔化焊膏并将组件固定到电路板上。如果面板尺寸未优化,则可能会出现热量分布不均匀,从而导致塔碑或焊点不足等焊接缺陷。

为避免这些问题,请确保您的面板尺寸与回流焊炉的输送机宽度相匹配,标准设备通常在 300 毫米到 500 毫米之间。此外,在整个面板上保持均匀的电路板密度,以促进均匀加热。较大的空白空间或不均匀的电路板布局会导致热不平衡,从而影响焊接质量。

用于 SMT 组装的标准 PCB 面板尺寸

虽然面板尺寸可以根据特定的项目需求而有所不同,但大多数制造商都遵循 SMT 组装的行业标准尺寸。这些标准有助于确保与自动化设备的兼容性并简化生产。

小面板:通常在 100mm x 100mm 左右,用于原型制作或小批量生产。这些在扩大规模之前测试设计时是理想的选择。

中型面板:通常为 200mm x 300mm,适合中等产量运行,并与大多数 SMT 设备兼容。

大型面板:最大 500 毫米 x 400 毫米或更大,用于大批量生产,以最大限度地提高效率并缩短处理时间。

选择合适的面板尺寸取决于您的生产量和装配合作伙伴的能力。例如,中型面板可能非常适合 1,000 个单位的运行,而大型面板对于 10,000 个单位或更多可能更具成本效益。

SMT 组装面板设计的最佳实践

设计用于 SMT 组装的面板不仅仅是选择合适的尺寸。以下是一些最佳实践,可确保用于自动组装的 PCB 拼板能够顺利生产和获得高质量的结果。

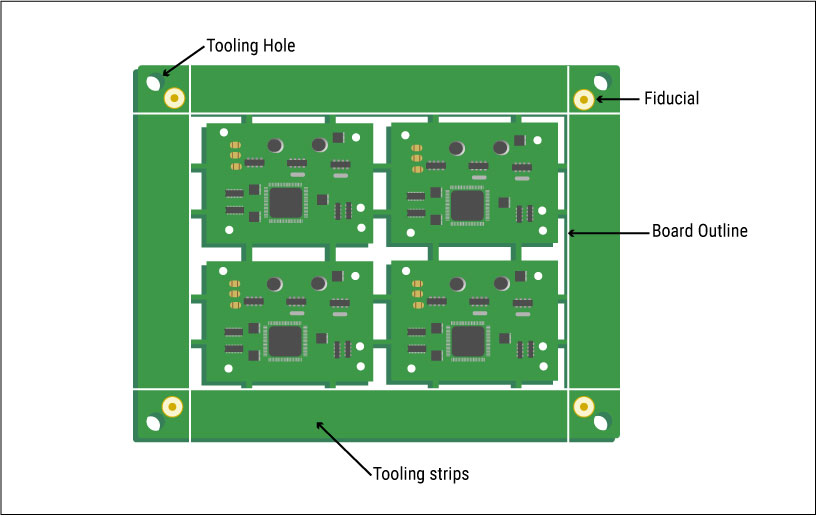

1. 使用基准标记进行对齐

基准标记是面板上的小参考点,可帮助自动化机器准确对齐组件。在面板上放置至少三个基准标记,最好靠近角落,以确保在 SMT 组装过程中精确定位。每个标记应为一个小铜点(直径约 1 毫米),周围区域清晰,无阻焊层。

2. 合并工具孔和导轨

工具孔和导轨对于在组装过程中固定面板至关重要。大多数 SMT 设备需要沿面板边缘放置直径为 3 毫米至 4 毫米的工具孔。导轨或沿边缘的额外材料提供额外的稳定性,并帮助面板在装配线上平稳移动。

3. 平衡板定向

在面板上排列各个板时,请考虑它们的方向。将电路板沿同一方向对齐可以简化元件放置并缩短机器设置时间。但是,对于具有独特形状的电路板,您可能需要旋转一些电路板以最大限度地提高面板空间利用率。使用设计软件试验布局并找到最有效的排列方式。

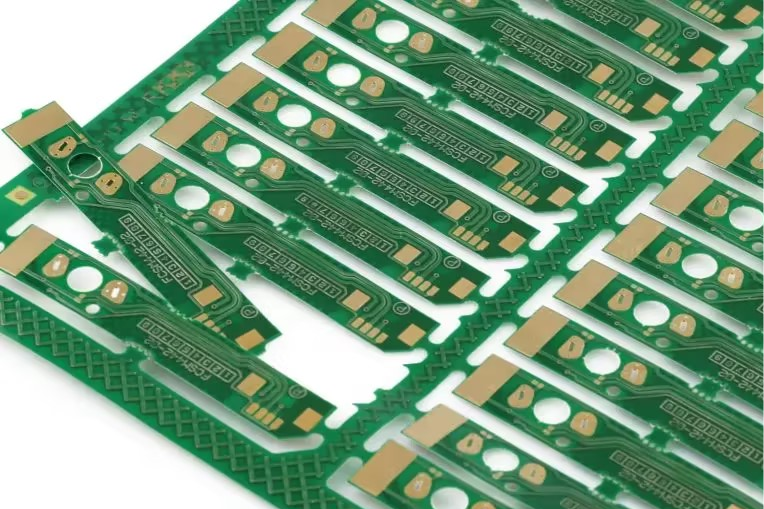

4. 分板计划

组装后,必须通过称为分板的过程将单个电路板与面板分离。在设计面板时考虑到这一步,在电路板之间包括分离的标签或 V 形槽。分离片是小型多孔连接,可轻松手动分离,而 V 型槽则使机器切割时对部件的压力最小。确保将这些功能放置在远离敏感区域的位置,以避免损坏。

优化 PCB 面板尺寸以进行 SMT 组装的好处

投入时间优化 PCB 面板尺寸具有多项优势,这些优势可以显着影响您的底线和产品质量。

降低成本:高效的面板设计最大限度地减少了材料浪费,降低了每块板的成本。对于大批量运行,即使减少 5% 的浪费也可以节省大量成本。

更快的生产:与自动化设备兼容的面板可缩短设置和处理时间,从而加快周转时间。

改进的质量:适当的面板设计可确保一致的组装和焊接,从而减少缺陷并提高可靠性。

可扩展性:优化的面板可以更轻松地将生产从原型扩展到完整运行,而无需进行重大设计更改。

用于自动组装的 PCB 拼板中应避免的常见错误

即使是经验丰富的设计师在为 SMT 组装的 PCB 拼板时也会犯错误。以下是一些需要注意的陷阱:

忽略设备限制:不考虑 SMT 机器的尺寸限制可能会导致生产停止。在最终确定面板设计之前,请务必验证设备规格。

过度拥挤的板:在面板上放置过多的电路板而没有适当的间距可能会导致组装错误或在分板过程中损坏。

忽视热平衡:不均匀的电路板布局会导致回流焊接过程中出现热问题,从而导致焊点有缺陷。

跳过基准标记:如果没有适当的对齐标记,自动化机器可能会放错组件,从而导致代价高昂的返工。

掌握 SMT 组装的 PCB 面板尺寸优化

优化 SMT 组装的 PCB 面板尺寸是实现高效、经济和高质量电子制造的关键步骤。通过仔细考虑设备兼容性、间距和热平衡等因素,您可以设计出能够简化自动化装配流程并降低生产成本的面板。实施最佳实践,例如使用基准标记和规划分板,可进一步提高项目的成功率。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号