拼板对 PCB 组装成本的影响

拼板通过优化材料利用率、提高制造效率和最大限度地减少浪费来降低 PCB 组装成本,通常可节省高达 20-30% 的大批量生产费用。这篇博文深入探讨了拼板在成本降低策略中的作用,探讨了其优势、挑战和最大化节省成本的最佳实践。

什么是 PCB 拼板,为什么它很重要?

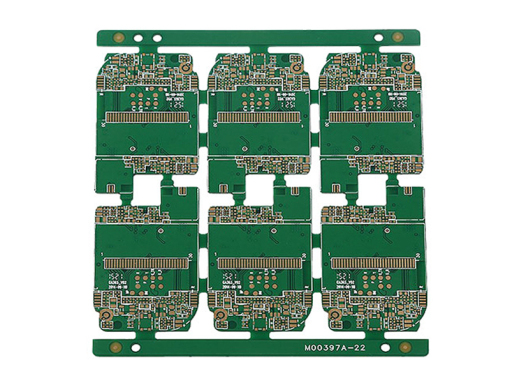

PCB 拼板是将多个单独的印刷电路板 (PCB) 分组到一个更大的面板进行制造的过程。制造商不是单独生产每个 PCB,而是创建一个包含多个板的面板,这些板随后在组装后分开。该技术广泛用于大批量生产,以简化流程并降低成本。

拼板很重要,因为它直接影响制造效率和材料利用率。通过一次加工多块电路板,制造商可以减少设置时间,降低处理成本,并更好地利用原材料。对于希望优化 PCB 组装成本的企业来说,拼板是改变游戏规则的因素,尤其是在平衡质量和预算限制时。

拼板如何降低 PCB 组装成本

拼板提供了几个节省成本的好处,这些好处会影响整体 PCB 组装成本。让我们分解一下它有助于节省的主要方式:

1. 提高材料利用率

拼板的最大优势之一是更好的材料利用率。当单个 PCB 单独制造时,每块板的边缘通常会浪费材料。拼板将多块板排列在一张板上,最大限度地减少未使用的空间。例如,一块 18x24 英寸的面板可以容纳 10-20 个小 PCB,与单独制造相比,可减少高达 15% 的材料浪费。

这种对材料的高效利用直接降低了每块板的成本,特别是对于原材料费用会迅速增加的较小设计。通过最大化每个面板的电路板数量,制造商可以减少在 FR-4(一种常见的 PCB 材料)等基板上的支出,从而在大批量生产中显著降低成本。

2. 更快的制造效率

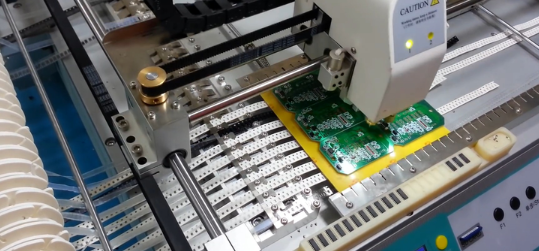

拼板通过允许同时处理多块板来简化制造过程。在组装过程中,拾取和放置机器可以一次性将组件填充到多个 PCB 上,从而减少机器设置时间和人工成本。例如,组装一个包含 12 块板的面板可能只比组装一块板花费略长的时间,在大批量情况下,每单元的组装时间最多可缩短 50%。

制造效率的提高转化为 PCB 组装成本的降低。减少机器运行时间和减少人工干预意味着制造商可以更快地处理更大的订单,并将节省的成本转嫁给客户。

3. 降低处理和测试成本

在组装、测试和运输过程中处理单个 PCB 既耗时又昂贵。拼板减少了需要移动、测试和包装的单独单元的数量。例如,测试具有 10 块板的单个面板比测试 10 块单独的板快得多,通常可以节省 10-20% 的质量控制费用。

此外,拼板在处理过程中不易损坏,因为它们在最后阶段之前被作为一个单元处理。这降低了代价高昂的缺陷风险,进一步有助于节省拼板成本。

成本管理中面板化的挑战

虽然拼板提供了明显的成本节约优势,但它并非没有挑战。了解这些障碍对于实施有效的成本降低策略至关重要。

1. 前期设计成本增加

设计拼板布局需要仔细规划,以确保电路板在不影响功能的情况下有效安装。工程师必须考虑间距、分离片或 V 形切口的分离,以及装配过程中的基准标记对齐。这种设计工作可能会使初始项目成本增加 5-10%,尤其是对于复杂或定制的 PCB 形状。

但是,这些前期成本通常会被大批量生产的节省所抵消。对于较小的运行,增加的设计费用可能超过收益,因此在选择拼板之前评估产量至关重要。

2. 优化不佳的面板的材料浪费

如果面板布局未优化,材料利用率可能会受到影响,从而抵消成本节约。例如,不规则的 PCB 形状或电路板之间的间距过大会导致材料浪费,使每个面板的成本增加高达 10%。为避免这种情况,设计人员必须使用软件工具来最大限度地提高电路板密度,同时遵守最小边缘间隙(通常为 0.1-0.2 英寸)等制造限制。

3. 分板成本和风险

组装后,面板必须通过称为分板的过程进行分离,这可能会带来额外的成本和风险。V 评分或 Tab 键路由等方法需要专用设备,这会增加 2-5% 的生产成本。如果不小心进行分板,分板也会损坏板材,在某些情况下会导致 1-3% 的产量损失。

为了最大限度地降低这些风险,制造商在原型制作过程中经常使用精确的切削工具和测试分离方法,以确保在不对组件施加压力的情况下实现干净的断裂。

通过有效的拼板降低成本

为了充分利用拼板来节省 PCB 组装成本,请考虑以下策略。这些实用技巧可以帮助优化材料利用率和制造效率,同时避免常见的陷阱。

1. 优化面板布局以实现最大电路板密度

与您的制造团队密切合作,设计适合尽可能多的 PCB 而不违反设计规则的面板布局。例如,18x24 英寸的标准面板尺寸可能可容纳 15 块板,它们之间的间距为 0.1 英寸。使用软件模拟布局有助于实现高达 90% 的材料利用率,从而直接降低成本。

2. 标准化电路板尺寸和形状

尽可能设计具有统一尺寸或形状的 PCB,以便在面板上很好地镶嵌。与不规则形状相比,方形或矩形板更容易布置而不会浪费空间。标准化可以将材料成本降低 5-10%,并简化拼板工艺,提高制造效率。

3. 平衡面板尺寸与产量

选择合适的面板尺寸对于节省成本至关重要。由于材料利用率更高,较大的面板对于大批量运行更具成本效益,但对于小批量来说,它们可能会造成浪费。对于小批量订单,与全尺寸面板相比,较小的面板或共享面板(多个设计共享同一个面板)可以降低成本 10-15%。

4. 使用具有成本效益的分板方法

选择一种平衡成本和精度的分块方法。V 型刻痕,涉及切割浅槽以便于分离,通常是最便宜的选择,每块板的成本约为 0.05 至 0.10 美元。极耳布线虽然对于复杂形状更精确,但由于额外的工具,每块板的成本可能为 0.20 至 0.30 美元。根据您的设计需求评估权衡,以保持较低的费用。

影响拼板成本节省的因素

并非所有项目都从拼板中受益。有几个因素会影响实现的成本节约水平:

产量:由于规模经济,大批量运行(1,000+ 件)通常可以节省 20-30% 的成本,而小批量运行(低于 100 件)可能只能节省 5-10%。

板尺寸和形状:更小、形状规则的板材可以更有效地进行拼板,从而最大限度地提高材料利用率和节省成本。

组装的复杂性:具有密集元件布局的电路板可能需要更精确的拼板和分板,成本略微增加 2-5%。

材料类型:柔性或高频基板等高成本材料放大了拼板节省的成本,因为减少浪费会产生更大的财务影响。

了解这些因素有助于为特定项目定制拼板策略,确保在不影响质量的情况下最大限度地降低成本。

通过战略面板化实现成本最大化

拼板是降低 PCB 组装成本的强大工具,通过提高材料利用率、提高制造效率和降低处理费用来节省成本。虽然存在前期设计成本和分板风险等挑战,但可以通过仔细规划和优化来缓解这些挑战。通过采用降低成本的策略,例如优化布局、标准化设计和适当的面板尺寸,企业可以节省大量成本 — 在大批量运行时通常可节省 20-30% 或更多。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号