THT与SMT:为您的项目选择合适的PCB组装方法

当谈到 PCB 组装时,您将面临的首要决定之一是在通孔技术 (THT) 和表面贴装技术 (SMT) 之间进行选择。这两种方法都有其优点和缺点,正确的选择取决于您项目的具体需求。如果您想知道 THT 与 SMT 的成本、THT 与 SMT 的可靠性或 THT 与 SMT 元件密度,本指南将为您分解。

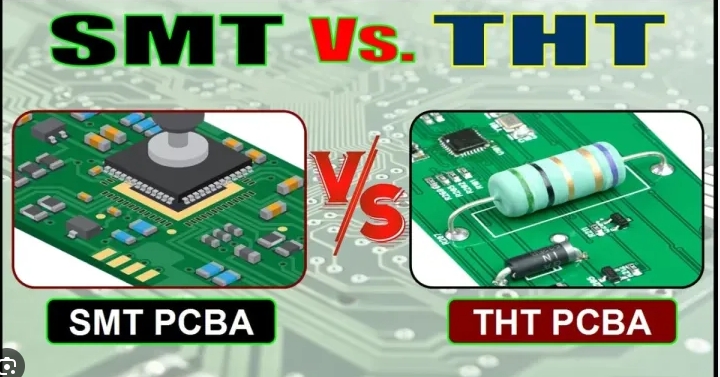

什么是 THT 和 SMT?了解基础知识

在比较这两种方法之前,重要的是要了解什么是 THT 和 SMT 以及它们在 PCB 组装中是如何工作的。这些技术是指将电子元件安装到印刷电路板 (PCB) 上的方式。

通孔技术 (THT) 是一种传统方法,其中元件引线插入 PCB 上的预钻孔中,并在另一侧焊接。这项技术已经使用了几十年,并以在组件和电路板之间形成牢固的机械粘合而闻名。

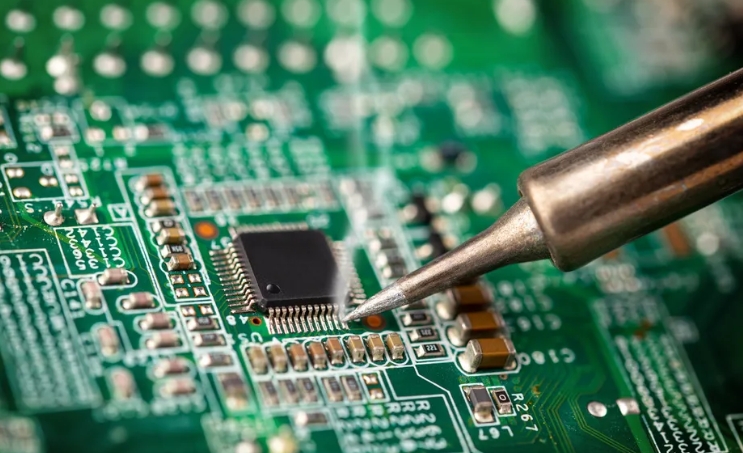

另一方面,表面贴装技术 (SMT) 涉及将组件直接安装到 PCB 表面,无需钻孔。组件使用自动化机器放置,并通过回流焊工艺进行焊接。SMT 是现代电子产品的主要方法,因为它的效率和适用于更小、更高密度的设计。

在 THT 和 SMT 之间进行选择的关键因素

选择正确的装配方法涉及根据项目要求评估多个因素。下面,我们探讨了 THT 与 SMT 成本、THT 与 SMT 可靠性、THT 与 SMT 元件密度的关键方面,以及其他考虑因素,如组装速度和应用适用性。

1. THT 与 SMT 成本:哪个更经济?

成本通常是任何项目的决定性因素,在 THT 和 SMT 之间进行选择会显着影响您的预算。以下是它们的比较:

THT 成本:THT 组装往往更昂贵,尤其是对于大规模生产。该过程需要在 PCB 上钻孔,这会增加制造时间和成本。此外,THT 通常涉及对某些组件进行手动焊接,从而增加人工费用。对于小批量或原型,由于设置和手动工作,每块板的成本可能在 5 美元到 10 美元之间。

SMT 成本:SMT 通常更具成本效益,特别是对于大批量生产。该过程是高度自动化的,使用每小时可放置数千个组件的拾取和放置机器,从而降低了劳动力成本。SMT 还消除了钻孔的需要,从而降低了 PCB 制造成本。对于大规模生产,SMT 可以将每块板的成本降低到 1 到 3 美元,具体取决于复杂性。

对于预算紧张且产量高的项目,SMT 通常是更好的选择。但是,对于耐用性至关重要的小批量或专业项目,THT 的较高成本可能是合理的。

建议图片放置:在此处包括图表或信息图,比较不同产量的 THT 和 SMT 组装成本明细。ALT 文本:“各种生产规模的 THT 与 SMT PCB 组装的成本比较图。”

2. THT 与 SMT 可靠性:哪个更耐用?

可靠性至关重要,特别是对于 PCB 将面临振动、高温或机械应力等恶劣条件的应用。让我们看看 THT 和 SMT 在 THT 与 SMT 可靠性方面的对比情况。

THT 可靠性:THT 组件以其坚固的机械强度而闻名。由于引线穿过电路板并在另一侧焊接,因此它们会形成牢固的物理连接,可以承受很大的压力。这使得 THT 成为可靠性不容置疑的军事、航空航天和工业应用的理想选择。例如,在振动高达 10G 的环境中,与表面贴装相比,THT 连接发生故障的可能性较小。

SMT 可靠性:SMT 元件虽然对大多数消费电子产品可靠,但在机械应力或热循环下更容易失效。焊点较小,如果承受反复应力或高温(例如,高于 125°C),可能会开裂。然而,多年来焊接技术和材料的进步提高了 SMT 的可靠性,使其适用于许多具有适当设计考虑的应用。

如果您的项目涉及极端条件或需要长期耐用性,THT 通常是更安全的选择。对于智能手机或物联网设备等标准消费电子产品,SMT 以较低的成本提供足够的可靠性。

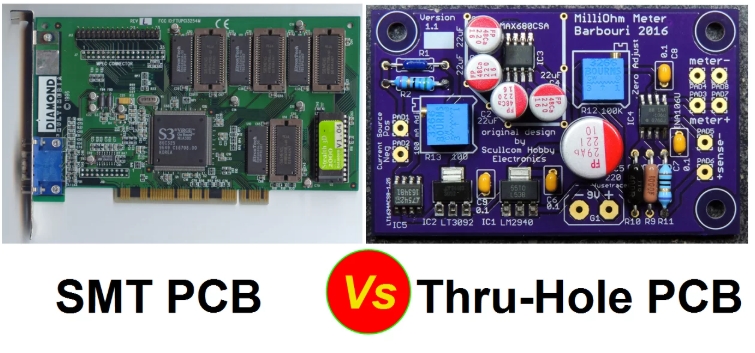

3. THT 与 SMT 元件密度:在更小的空间内封装更多的产品

元件密度是指您可以在 PCB 的给定区域上安装多少元件。这是现代电子产品的一个关键因素,其中小型化通常是优先事项。以下是 THT 和 SMT 在 THT 与 SMT 元件密度方面的比较。

THT 元件密度:THT 的元件密度较低,因为钻孔和较大的元件尺寸占用了更多空间。此外,在大多数情况下,元件只能安装在电路板的一侧,这限制了每平方英寸的零件数量。典型的 THT 板每平方英寸可能容纳 10-20 个元件,具体取决于设计。

SMT 元件密度:SMT 允许更高的元件密度,因为元件更小并且可以安装在 PCB 的两侧。这就是为什么 SMT 是智能手机、可穿戴设备和物联网小工具等紧凑型设备的首选。SMT 设计可以实现每平方英寸 50-100 个元件的密度,使其成为高密度互连 (HDI) 板的理想选择。

对于需要紧凑设计或小尺寸复杂电路的项目,SMT 无疑是赢家。如果空间限制不是问题,THT 仍然是一个可行的选择,尤其是对于更简单的设计。

4. 装配速度和自动化

组装速度会影响项目时间表,尤其是对于大规模生产。由于与自动化流程的兼容性,SMT 在这一领域具有显着优势。

THT 组装速度:THT 组装速度较慢,因为它通常需要手动插入元件和焊接。即使使用自动插入机处理某些组件,整个过程的效率也会降低。典型的 THT 装配线每天可能加工 500-1,000 块板。

SMT 组装速度:由于自动拾取和放置机器每小时可处理多达 200,000 个元件,SMT 组装速度要快得多。这种高速自动化使 SMT 生产线每天可以生产数千块电路板,使其成为大规模生产的理想选择。

如果优先考虑上市时间,SMT 具有明显的优势。对于速度不太重要的小批量或自定义项目,THT 仍然可以有效地工作。

5. 应用适用性

您正在从事的项目类型在决定 THT 或 SMT 是更好的选择方面起着重要作用。以下是适合每种方法的一些应用示例:

THT 应用:最适合电力电子、变压器、连接器和其他需要强大机械粘合的大型元件。常见于工业设备、汽车系统和军事硬件中。

SMT 应用:非常适合消费电子产品、移动设备和紧凑型小工具。SMT 广泛用于尺寸、重量和成本是关键因素的产品。

一些项目甚至可能受益于混合方法,将用于高应力元件的 THT 和用于同一电路板上高密度区域的 SMT 相结合。

THT 和 SMT 的优缺点

为了帮助您权衡您的选择,以下是每种方法的优缺点的快速总结:

通孔技术 (THT)

优点:

在压力下具有高可靠性和耐用性。

用于重型部件的牢固机械粘合。

更容易手动进行原型设计和返工。

缺点:

成本较高,尤其是对于大规模生产。

元件密度较低,导致电路板更大。

由于体力劳动,装配过程较慢。

表面贴装技术 (SMT)

优点:

降低大批量生产的成本。

更高的组件密度,适用于紧凑的设计。

通过自动化流程加快装配速度。

缺点:

在极端机械或热应力下可靠性较低。

更难返工或手动修复。

需要精确的设计和制造才能获得最佳结果。

如何决定:分步指南

在 THT 和 SMT 之间进行选择并不一定很复杂。请按照以下步骤确定最适合您的项目的方法:

评估您的预算:如果成本是一个主要问题,并且您正在大批量生产,请倾向于使用 SMT。对于耐用性更重要的小批量,请考虑 THT。

评估空间约束:如果您的设计需要包含许多元件的紧凑型电路板,则 SMT 是更好的选择。对于更大、更简单的电路板,THT 可以很好地工作。

考虑环境因素:如果您的 PCB 将面临高振动或极端温度等恶劣条件,THT 可提供更好的可靠性。对于标准条件,SMT 就足够了。

考虑生产规模:对于大规模生产,SMT 的自动化可以节省时间和金钱。对于原型或小批量运行,THT 可能更实用,因为手动作更容易。

为您的 PCB 组装做出正确的选择

在 THT 和 SMT 之间做出决定归根结底是要了解您项目的独特需求。如果您关注 THT 与 SMT 的成本,SMT 通常以其较低的生产费用和自动化而胜出。对于 THT 与 SMT 的可靠性,THT 是在苛刻环境中实现耐用性的首选。当涉及到 THT 与 SMT 元件密度时,SMT 允许更紧凑和复杂的设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号