元件放置精度对SMT组装质量的影响

元件放置精度是决定表面贴装技术 (SMT) 组装质量的关键因素。在 SMT 制造中,即使是元件放置过程中的轻微错位也可能导致印刷电路板 (PCB) 出现缺陷、性能下降或完全失效。

为什么 SMT 元件贴装精度很重要

在 SMT 组装中,元件使用自动化机器直接安装在 PCB 表面。这些组件通常很小,有时尺寸不到一毫米,必须精确放置。仅 0.1 mm 的偏差就可能导致焊接不良、短路或与 PCB 焊盘错位等问题。根据行业数据,贴装误差占 SMT 组装缺陷的 60%,这使得精度成为追求高质量输出的制造商的首要任务。

除了防止缺陷外,精确放置还可以确保最佳电气性能。未对准的元件会破坏信号完整性,尤其是在阻抗匹配至关重要的高频应用中。例如,高速电路中未对准的电容器可能会增加寄生电感,从而导致信号延迟或噪声。因此,关注 SMT 元件贴装精度会直接转化为更好的产品可靠性和客户满意度。

元件放置精度如何影响 SMT 装配质量

SMT 组装的质量取决于受贴装精度影响的几个因素。让我们分解一下精度起着至关重要作用的关键领域:

1. 焊接质量和缺陷预防

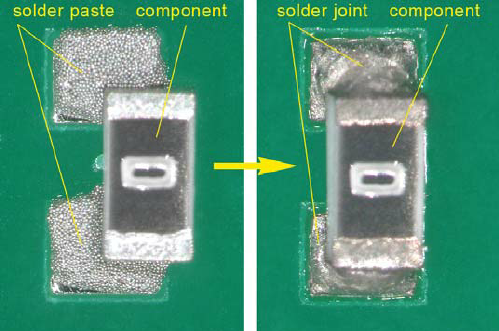

在回流焊过程中,元件必须与 PCB 焊盘上的焊膏沉积物完美对齐。如果元件放错位置,焊料可能无法形成适当的接头,从而导致立碑(元件的一端从焊盘上抬起)或桥接(焊盘之间的意外连接)等缺陷。研究表明,小至 0.05 mm 的错位都会使焊接缺陷的可能性增加 30%。准确放置可确保焊膏正确粘合,从而降低返工成本并提高良率。

2. 电气性能和信号完整性

在高速或高频电路中,元件放置会影响阻抗和串扰等电气特性。例如,将去耦电容放置在离电源引脚太远的地方会给电路带来噪声,从而降低性能。在频率高于 1 GHz 的设计中,即使 0.2 mm 的偏差也会使阻抗值改变 5-10 欧姆,从而破坏信号完整性。精确放置可确保元件的位置符合设计规范,同时保持预期的电气行为。

3. 机械稳定性和长期可靠性

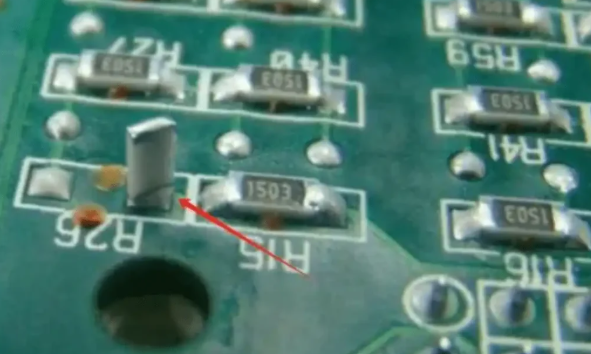

未对准的部件在热循环或振动过程中更容易受到机械应力的影响,这在汽车或航空航天应用中很常见。偏离中心的片式电阻器可能会随着时间的推移而破裂或脱落,从而导致电路故障。精确放置可增强机械稳定性,确保组件在不同环境条件下保持安全,并延长产品的使用寿命。

拾取和放置机器校准在实现精度中的作用

拾取和放置机器是 SMT 组装的支柱,每小时能够以令人难以置信的速度放置数千个元件。但是,它们的性能在很大程度上取决于正确的校准。拾取和放置机器校准可确保机器的视觉系统、喷嘴和进料器完美协调地工作,以实现精确放置。

关键校准技术

视觉系统对准:现代拾取和放置机使用摄像头来识别组件形状和 PCB 基准标记。如果视觉系统未对准,机器可能会误解组件位置。定期校准相机系统,通常使用具有已知参考点的测试板,可以将放置精度保持在 0.01 mm 以内。

喷嘴和进料器检查:喷嘴从供料器中拾取元件并将其放置在 PCB 上。磨损或错位的喷嘴会导致放置错误。通过运行测试放置和测量偏差来校准喷嘴和供料器有助于保持一致性。一些机器会自动调整喷嘴磨损,从而减少高达 20% 的误差。

软件更新和设置:机器的软件控制放置坐标和速度。过时的软件或不正确的设置可能会导致系统错误。在每次生产运行之前更新软件并验证贴装参数可确保机器以最高精度运行。

通过投入时间进行定期校准,制造商可以实现低至 ±0.025 mm 的贴装精度,从而显著降低缺陷率并改善整体 SMT 组装质量控制。

优化元件布局以提高效率

除了校准之外,元件布局优化还涉及战略规划和设计考虑,以最大限度地提高 SMT 组装过程中的精度和效率。以下是一些优化广告位的行之有效的方法:

1. 可制造性设计 (DFM)

DFM 指南可帮助工程师设计更易于组装且放置误差最小的 PCB。例如,确保元件之间有足够的间距可以防止放置过程中的干扰。0402 电阻器等小元件之间的最小间距为 0.3 mm,可降低错位的风险。此外,在 PCB 上的战略位置放置基准标记有助于拾取和放置机器准确对齐。

2. 组件分组和方向

将相似的组件组合在一起并将它们对齐到相同的方向,可以最大限度地减少机器头的移动并缩短贴装时间。例如,将所有 0805 电容器水平放置可以减少 15% 的放置误差,因为机器不需要重复旋转元件。这也加快了组装过程,提高了吞吐量。

3. 供料器设置和组件包装

使用高质量的供料器并确保组件正确包装(例如,以最小的松弛度包装在卷带中)可防止拾取错误。一项研究发现,不正确的饲喂器设置会导致 25% 的放置不准确。根据组件使用频率优化供料器位置可进一步提高效率。

通过专注于元件放置优化,制造商可以在保持高精度标准的同时简化生产。

用于质量保证的自动光学检测 (AOI)

即使进行了最佳校准和优化,错误仍然可能发生。这就是自动光学检测 (AOI) 作为 SMT 组装质量控制的关键工具的地方。AOI 系统使用高分辨率相机和图像处理软件在元件放置和焊接后检查 PCB。

AOI 如何提高放置精度

组件位置验证:AOI 检查组件是否放置在可接受的公差范围内(通常位置为 ±0.05 mm,旋转为 ±1 度)。它可以识别可能导致焊接缺陷的错位,以免它们成为代价高昂的问题。

焊点检查:回流焊后,AOI 检查焊点是否存在焊料不足或桥接等缺陷,这些缺陷通常是由初始放置错误引起的。及早发现这些问题可以防止有缺陷的电路板进入最终测试阶段。

高速检测:现代 AOI 系统每分钟可以检查数千个组件,使其成为大批量生产的理想选择。它们实现了超过 95% 的缺陷检出率,确保只有高质量的组件才能向前发展。

将 AOI 集成到生产线中不仅可以验证贴装精度,还可以为持续的流程改进提供数据。例如,如果 AOI 检测到特定区域反复出现错位,制造商可以调整机器设置或重新设计 PCB 布局以解决根本原因。

SMT 组装质量控制的最佳实践

实现高质量的 SMT 组装需要一种全面的 SMT 组装质量控制方法。以下是确保结果一致的可行最佳实践:

1. 实施严格的过程监控

监控 SMT 工艺的每个阶段,从焊膏印刷到回流焊。使用来自拾取和放置机器和 AOI 系统的实时数据来识别趋势或异常情况。例如,如果放置准确率低于 99.5%,则可能表明需要重新校准。

2. 定期对作人员进行培训

即使使用自动化系统,人工监督仍然是必不可少的。培训作员识别常见的贴装问题并执行基本的机器维护。根据行业报告,训练有素的员工可以将错误率降低多达 10%。

3. 使用统计过程控制 (SPC)

SPC 涉及收集和分析数据以保持过程稳定性。通过跟踪一段时间内的放置准确性指标,制造商可以在潜在问题发生之前预测它们。例如,贴装偏差的逐渐增加可能表明喷嘴磨损,从而促使进行抢先维护。

4. 执行组装后测试

组装后,进行在线测试 (ICT) 和功能测试,以验证 PCB 是否按预期运行。虽然 AOI 可以捕获物理缺陷,但测试可确保电气性能与设计目标一致,从而实现质量控制闭环。

优先考虑精度以获得卓越的 SMT 组装质量

SMT 元件贴装精度对装配质量的影响怎么强调都不为过。放置精度直接影响电子产品的焊接质量、电气性能和长期可靠性。通过专注于拾取和放置机器校准、元件放置优化以及利用自动光学检测 (AOI) 等工具,制造商可以最大限度地减少缺陷并最大限度地提高效率。实施强大的 SMT 组装质量控制实践可确保每个 PCB 都符合最高标准,为客户创造价值并保持行业竞争优势。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号