如何选择刚性板组装的材料?

选择合适的刚性板组装材料对于确保印刷电路板 (PCB) 的性能、可靠性和使用寿命至关重要。无论您是为简单的消费类设备还是复杂的工业应用进行设计,您选择的材料都会影响从热管理到信号完整性的方方面面。在这份综合指南中,我们将引导您了解选择 PCB 材料的关键考虑因素,比较 FR-4 和高性能材料等热门选项,并提供有关热管理、RoHS 合规性和材料特性的可行见解。让我们深入了解制作满足您项目需求的高质量刚性板的基本要素。

为什么 PCB 材料选择对于刚性板组装很重要

任何刚性 PCB 的基础在于其材料成分。基板、层压板和其他组件决定了电路板处理电信号、承受环境压力和散热的能力。材料选择不当会导致信号丢失、过热,甚至电路板故障,从而浪费时间和金钱。通过了解不同材料的特性,您可以优化设计的性能和可靠性,同时控制成本。

在本指南中,我们将涵盖从常见材料的基础知识到高频或高功率应用的高级注意事项的所有内容。我们的目标是让您具备知识,为您的刚性电路板组装项目做出明智的决策。

刚性板 PCB 材料选择的关键因素

在深入研究特定材料之前,了解影响材料选择的因素非常重要。这些特性直接影响 PCB 在其预期应用中的性能。让我们分解一下需要考虑的最关键方面。

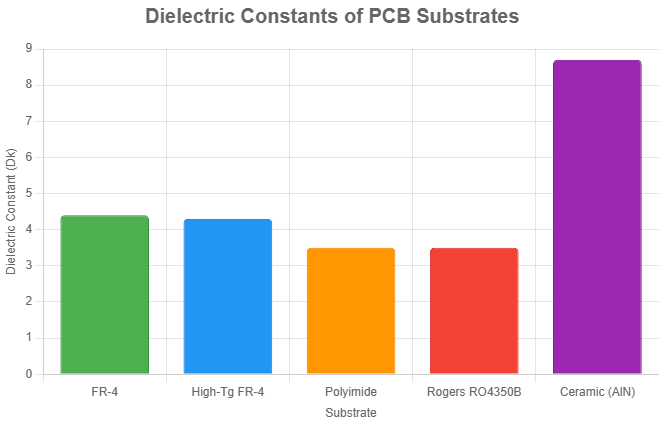

1. 介电常数 (Dk) 和信号完整性

介电常数 (Dk) 衡量材料在电场中存储电能的能力。对于高速数字或 RF 应用,通常首选较低的 Dk,因为它可以减少信号延迟和串扰。例如,标准 FR-4 材料在 1 MHz 时的 Dk 通常约为 4.2 至 4.5,而高性能材料可以低至 2.2,在某些情况下可将信号速度提高多达 20%。

2. 介损因数 (Df) 和信号损耗

耗散因数 (Df) 表示在信号传输过程中以热量形式损失了多少能量。较低的 Df 对于高频设计以最大限度地减少信号损失至关重要。FR-4 的 Df 约为 0.02,这对于许多应用来说是可以接受的,但先进材料可以达到低至 0.002 的值,从而显着减少关键电路中的能量损失。

3. 导热系数和热管理

热导率衡量材料将热量从组件中传递出去的能力。对于高功率应用,具有较高导热性的材料对于防止过热至关重要。标准 FR-4 的导热系数约为 0.3 W/m·K,而专用基板的导热系数最高可达 1.0 W/m·K 或更高,是电力电子的理想选择。

4. 热膨胀系数 (CTE)

CTE 表示材料随温度变化而膨胀或收缩的程度。PCB 材料和组件的 CTE 不匹配会导致机械应力和开裂。FR-4 的 CTE 通常为 14-17 ppm/°C,适用于许多设计,但先进材料可以提供较低的值,以便在极端条件下获得更好的稳定性。

5. 成本和可制造性

最后,成本在材料选择中起着重要作用。虽然高性能材料具有卓越的性能,但它们通常价格昂贵。平衡性能与预算限制是设计成功的关键。

FR-4 与高性能材料:哪种适合您的刚性板?

PCB 材料选择中最常见的决定之一是在 FR-4 和高性能材料之间进行选择。让我们比较这些选项,以帮助您确定最适合您的刚性电路板组件的选项。

FR-4:行业标准

FR-4 是一种玻璃增强环氧树脂层压板,由于其经济性和多功能性,是刚性 PCB 中使用最广泛的材料。它为从消费电子产品到工业控制的广泛应用提供了良好的电气和机械性能。

优点:成本低,广泛可用,机械强度好,适用于大多数标准应用。

缺点:在高频或高温环境中的性能有限,与先进材料相比,信号损失更高。

最适合:通用设计,工作频率低于 1 GHz,热需求适中。

高性能材料:适用于要求苛刻的应用

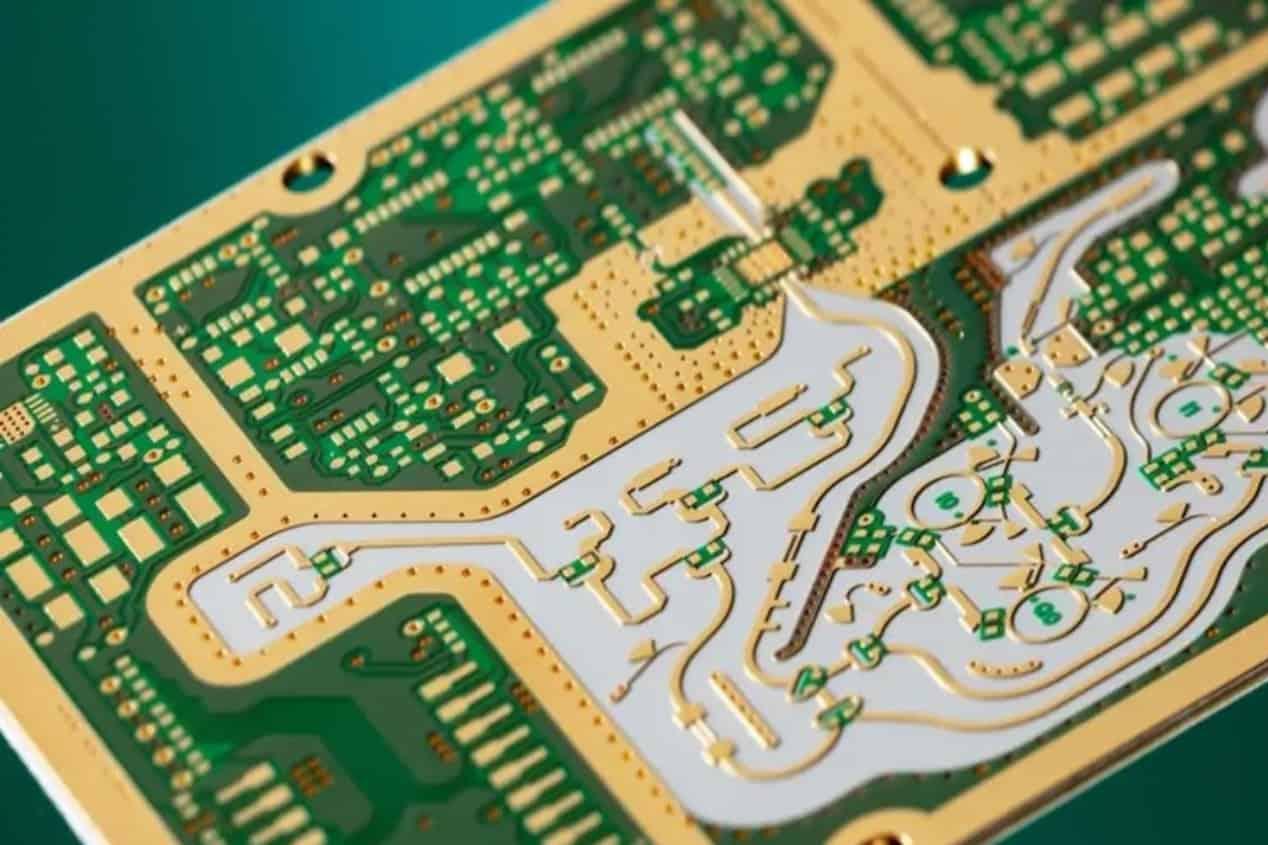

高性能材料,如聚酰亚胺、PTFE 基层压板和陶瓷填充基板,专为需要卓越电气或热性能的特殊应用而设计。这些材料通常用于航空航天、汽车和电信行业。

优点:低 Dk 和 Df 用于高频设计,优异的热稳定性,更好的散热。

缺点:成本更高、制造工艺更复杂,可能需要专门的设备。

最适合:高速数字电路、RF/微波应用和极端温度环境。

例如,在工作频率高于 10 GHz 的 5G 通信设备中,与 FR-4 相比,Dk 为 2.5 的高性能材料可以将信号延迟降低多达 15%。然而,对于一个简单的 LED 照明板,FR-4 就足够了并节省成本。

PCB 组装中的热管理:材料注意事项

有效的热管理对于刚性板组装至关重要,尤其是在电源或汽车电子产品等大功率应用中。过热会降低组件性能,缩短使用寿命,并导致系统故障。以下是材料选择如何影响热性能。

选择散热材料

具有高导热性的材料有助于将热量从关键部件中传递出去。例如,与 FR-4 的 0.3 W/m·K 相比,具有金属芯或陶瓷填料的基板可以达到 1.0 W/m·K 或更高的导热系数值。在高功率设计中,这种差异可以将工作温度降低 10-15°C。

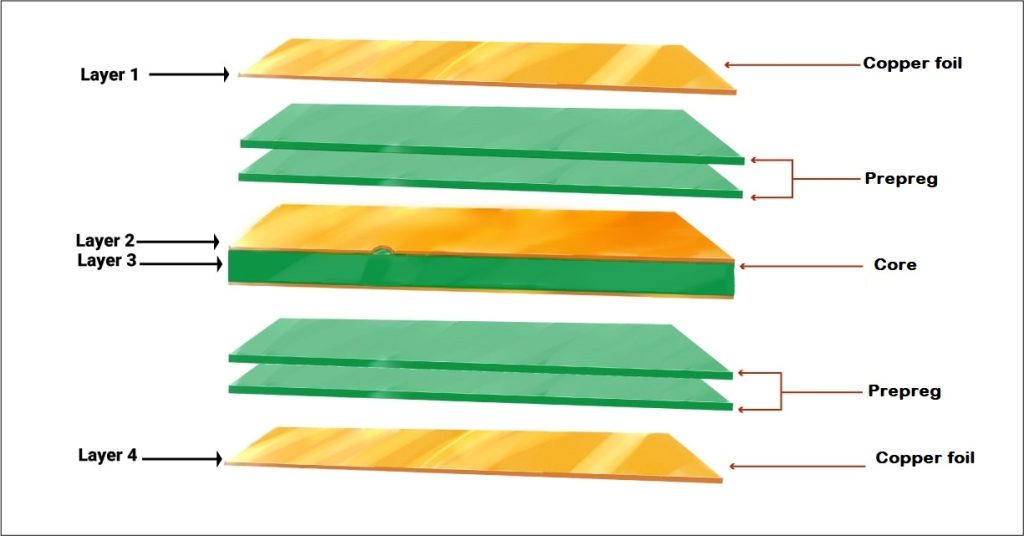

层堆叠和热通孔

除了材料选择之外,PCB 的层堆叠设计在热管理中也发挥着作用。添加热通孔(填充铜的小孔)可以改善从电路板顶部到底部的热传递。将热通孔与高导电性基板相结合,可提高整体冷却效率。

环境注意事项

如果您的 PCB 在恶劣环境中工作,请考虑使用低 CTE 的材料,以最大限度地减少热应力。例如,汽车发动机控制单元中的电路板必须承受 -40°C 至 125°C 的温度波动,而不会翘曲或开裂。

符合 RoHS 标准的材料:确保环境责任

遵守有害物质限制 (RoHS) 指令对于许多行业来说都至关重要,尤其是在欧盟等地区。RoHS 限制在电子产品中使用铅、汞和镉等有害物质。在选择刚性板组装材料时,请确保它们符合 RoHS 标准,以避免法律和环境问题。

RoHS 合规性的好处

使用符合 RoHS 标准的材料不仅符合法规要求,而且对具有环保意识的客户也很有吸引力。大多数现代 PCB 基板和表面处理,包括无铅焊料和无卤素层压板,在设计时都考虑到了 RoHS 合规性。

如何验证合规性

与提供文件或认证的供应商合作,确认其材料符合 RoHS 标准。如果您的商品在国际上销售,此步骤尤其重要,因为法规可能因地区而异。

PCB 设计的材料特性:深入了解

了解特定的材料特性有助于根据预期应用定制刚性板设计。下面详细介绍了关键属性及其对性能的影响。

电气特性

除了 Dk 和 Df,还要考虑材料的绝缘电阻和击穿电压。这些特性决定了电路板防止漏电和承受高压的能力。对于高压应用,通常需要击穿电压高于 50 kV/mm 的材料。

机械性能

材料的抗拉强度和柔韧性会影响其在制造和作过程中的耐用性。例如,FR-4 的抗拉强度约为 310 MPa,使其适用于大多数刚性板应用。

耐化学性和耐湿性

在潮湿或腐蚀性环境中,具有低吸湿性和高耐化学性的材料至关重要。一些高性能层压板的水分吸收率低于 0.1% 的重量比,而 FR-4 的吸收率为 0.8%,确保在具有挑战性的条件下的可靠性。

建议图片放置:在此处插入一个表格或信息图,总结常见 PCB 材料的电气、机械和化学特性。ALT 文本:“PCB 设计摘要的材料属性”。

选择刚性板组装材料的实用技巧

需要考虑的因素如此之多,以下是一些简化材料选择过程的实用步骤:

定义应用程序要求:确定 PCB 将面临的工作频率、温度范围和环境条件。

匹配材质属性:选择 Dk、Df、导热系数和 CTE 符合您的设计需求的材料。

考虑制造约束:确保材料与您的装配工艺和设备功能兼容。

平衡成本和性能:选择符合您性能标准的最具成本效益的材料,而不会过度设计。

测试和验证:使用所选材料对设计进行原型设计,以确认其在实际条件下的性能。

使用合适的材料构建更好的刚性板

为刚性板组装选择合适的材料是在性能、成本和环境因素之间取得平衡。通过了解 FR-4 和高性能替代品等材料的特性,您可以做出明智的决策,以增强信号完整性、改善热管理并确保符合 RoHS 等标准。无论您是在处理高频设计还是预算有限的项目,本 PCB 材料选择指南中的见解都使您能够根据您的需求创建可靠、高效的刚性板。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号