AOI与AXI的区别:SMT生产线正确检测方法选择

在确保表面贴装技术 (SMT) 生产线的质量时,选择正确的检测方法至关重要。自动光学检测 (AOI) 和自动 X 射线检测 (AXI) 是两种流行的选项,为检测印刷电路板 (PCB) 装配中的缺陷提供了独特的优势。那么,哪一个适合您的生产需求呢?简而言之,AOI 非常适合快速的表面级缺陷检测,如元件放置和焊接问题,而 AXI 擅长检测隐藏的连接和内部缺陷,如球栅阵列 (BGA) 中的缺陷。在本博客中,我们将深入探讨 AOI 和 AXI 之间的区别,帮助您为 SMT 检测流程做出明智的决策。

什么是 SMT 检测中的 AOI 和 AXI?

在快节奏的电子制造领域,SMT 生产线高速生产复杂的 PCB。即使是很小的缺陷也可能导致代价高昂的故障,因此检测成为关键步骤。自动光学检测 (AOI) 和自动 X 射线检测 (AXI) 都是用于确保质量的非接触式测试方法,但它们在生产线中的用途不同。

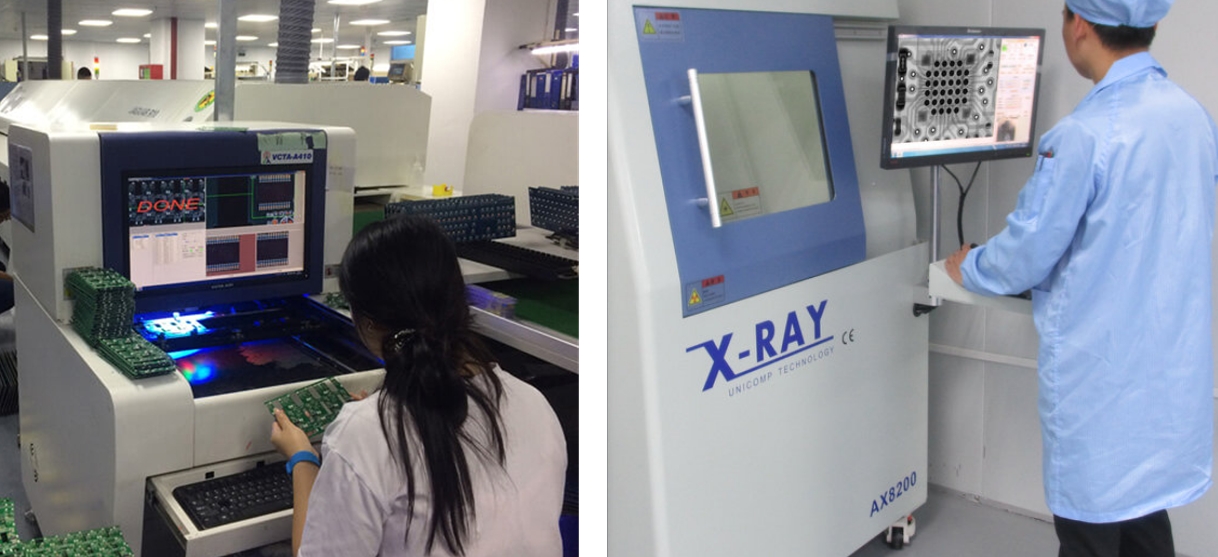

自动光学检测 (AOI) 使用高分辨率相机和先进的照明技术对 PCB 表面进行目视检查。它可以识别元件缺失、放置错误和焊接缺陷等问题。AOI 通常用于各个阶段,包括焊膏应用 (SPI) 后、回流焊前和回流焊后,其中回流焊后是最常见的,因为它能够一次性捕获各种缺陷。

另一方面,自动 X 射线检测 (AXI) 使用 X 射线穿透 PCB 并检查隐藏的特征。它特别适用于检查 BGA、芯片级封装 (CSP) 和其他肉眼看不到连接的高密度封装等元件下的焊点。AXI 专注于内部质量和结构完整性,通常在综合检测策略中补充 AOI。

用于 SMT 检测的 AOI 和 AXI 之间的主要区别

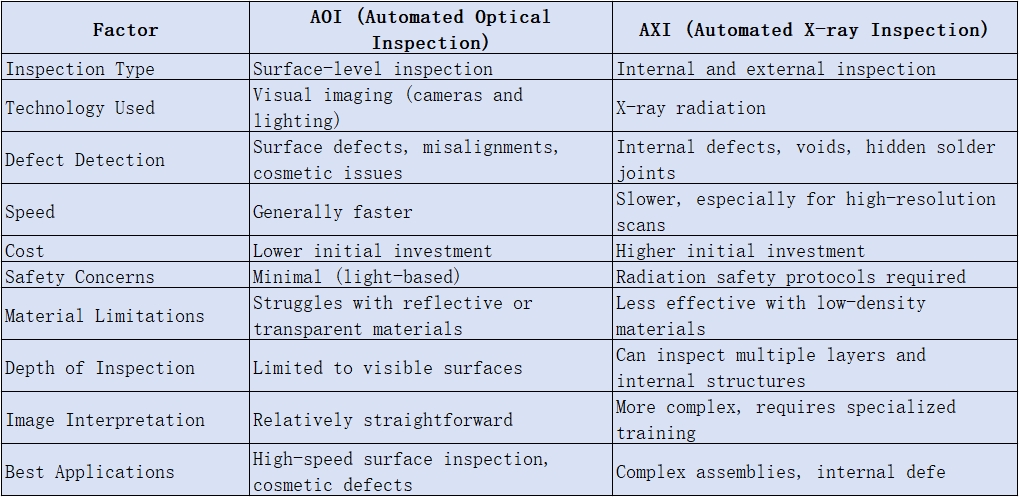

了解自动光学检测和自动 X 射线检测之间的核心区别对于为您的 SMT 生产线选择正确的方法至关重要。让我们将其分解为关键领域,例如技术、缺陷检测能力、速度和成本。

1. 技术和检查方法

AOI 依靠可见光和摄像系统来捕捉 PCB 表面的详细图像。它使用 2D 成像,有时使用 3D 成像来分析元件放置、焊料圆角形状和表面级缺陷。现代 AOI 系统通常采用机器学习算法来提高准确性,实现高达 95% 的表面缺陷检测率。

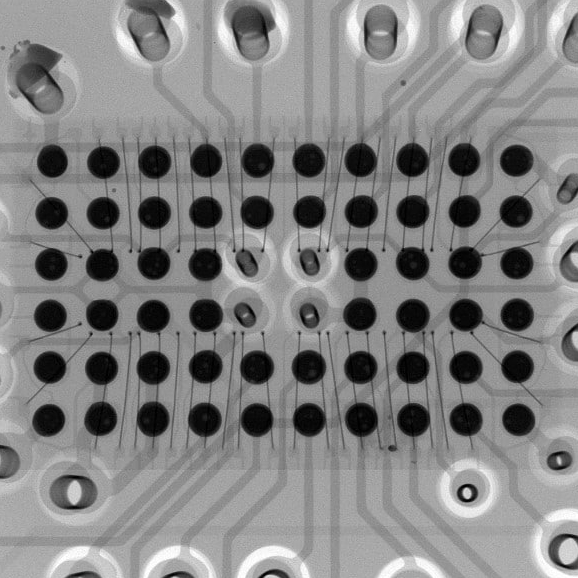

相比之下,AXI 使用 X 射线技术来透视 PCB 和组件。它生成内部结构的详细图像,揭示隐藏的焊点和空隙。AXI 系统可以以高达 99% 的精度检测隐藏连接的问题,使其成为复杂组件不可或缺的工具。但是,由于使用辐射,它们需要更复杂的设备和安全措施。

2. 缺陷检测能力

AOI 擅长检测表面缺陷,包括:

组件缺失或未对齐

焊桥和焊料不足

组件的极性或方向不正确

立碑或广告牌缺陷

但是,AOI 无法检查组件下方或多层板内部,因此将其范围限制在可见区域。例如,它与 BGA 不兼容,因为 BGA 的焊点隐藏在封装下方。

AXI 通过关注内部和隐藏缺陷来填补这一空白,例如:

BGA 和 CSP 中的焊料空洞(通常很严重,因为超过 25% 的空洞会影响可靠性)

多层 PCB 内层出现裂纹或断裂

隐藏接头中的焊料不足

堆叠元件中的对齐问题

虽然 AXI 在次表面检测方面功能强大,但对于表面缺陷(如组件标记或颜色变化)效果较差,而 AOI 正是这些缺陷的亮点。

3. 速度和吞吐量

速度是大批量 SMT 生产的关键因素。AOI 系统通常更快,根据复杂程度,可以在 10-20 秒内检查一个典型的 PCB。这使它们成为需要快速反馈以保持生产线运转的在线检测的理想选择。

由于 X 射线成像和处理的复杂性,AXI 系统的速度较慢。单块板可能需要 30-60 秒或更长时间来检查,尤其是对于详细的 3D X 射线扫描。因此,AXI 经常离线使用或用于采样,而不是 100% 在线检查,除非产品需要严格的内部质量检查。

AOI 在 SMT 生产线中的优势和局限性

AOI 的优势

速度和效率:AOI 提供快速检测,使其适用于每板循环时间低至 10 秒的大批量生产线。

成本效益:与 AXI 相比,初始和运营成本更低,非常适合预算受限的制造商。

多面性:可用于 SMT 工艺的多个阶段,从焊膏检查到回流焊后检查。

用户友好:现代 AOI 系统通常配有直观的软件,缩短了作员的学习曲线。

AOI 的局限性

仅表面检查:无法检测到隐藏的缺陷或内部问题,错过 BGA 或多层板中的严重故障。

误报:AOI 可能会将可接受的变体标记为缺陷,需要手动验证并可能减慢生产速度。

有限深度:难以处理光线和摄像机角度无法完全捕捉细节的高组件或阴影区域。

AXI 在 SMT 生产线中的优势和局限性

AXI 的优势

内部检查:无与伦比的隐藏缺陷检测能力,例如 BGA 中的焊料空洞,空洞检测准确率通常超过 98%。

高精度:提供对内部结构的详细见解,这对于航空航天或医疗设备等高可靠性应用至关重要。

非破坏性:允许在不损坏 PCB 的情况下进行彻底检查,保留产品以供进一步测试或使用。

AXI 的局限性

更高的成本:在设备、安全合规性和维护方面进行了大量投资,使其不太适用于小型运营。

较慢的进程:较长的检测时间使得在没有战略性采样的情况下进行高速、大批量生产是不切实际的。

复杂性:需要熟练的作人员和专业培训,以解读 X 射线图像并安全地管理设备。

如何为您的 SMT 生产线在 AOI 和 AXI 之间进行选择

在自动光学检测和自动 X 射线检测之间做出决定取决于您的生产需求特定的几个因素。以下是指导您选择的关键注意事项:

1. PCB 和组件的类型

如果您的 SMT 生产线生产的 PCB 主要采用表面贴装元件,并且隐藏连接最少,那么 AOI 可能就足够了。它可以有效地捕捉常见的缺陷,如错位或焊接问题。但是,如果您的电路板包含复杂的封装,如 BGA、CSP 或带有隐藏焊点的 QFN,则 AXI 对于确保内部质量至关重要。

2. 生产量和速度

对于速度至关重要的大批量生产,AOI 是更好的选择,因为它的检测时间更快。它可以在线集成以检查每块电路板,而不会造成瓶颈。对于质量胜于速度的小批量、高价值产品,AXI 的详细分析证明了其较慢的速度是合理的,通常用于抽样或关键批次。

3. 预算限制

如果预算是一个问题,请从 AOI 开始,因为它提供了较低的入门成本,并且仍然提供强大的表面检测。随着您的需求增长,或者如果您进入更复杂的组件,请考虑投资 AXI 来补充您的 AOI 系统,从而创建一种混合检测方法。

4. 质量和可靠性要求

对于具有严格可靠性标准的行业,如汽车、航空航天或医疗,AXI 通常不容商榷。焊料空洞或内部裂纹等缺陷可能导致灾难性故障,AXI 检测这些问题的能力可确保符合 IPC-A-610 等标准,该标准规定了可接受的空洞百分比(关键应用通常低于 25%)。

5. 混合方法:结合 AOI 和 AXI

在许多现代 SMT 生产线中,AOI 和 AXI 的结合提供了两全其美的效果。AOI 可对每块电路板进行快速的表面级检查,而 AXI 则选择性地用于复杂元件或用作定期质量审计。这种混合策略平衡了成本、速度和质量,确保全面的缺陷检测。例如,一条生产线可能会使用 AOI 后回流焊进行 100% 检查,使用 AXI 对 10% 带有 BGA 的电路板进行采样,以验证内部焊接质量。

在 SMT 生产线中实施 AOI 和 AXI 的实用技巧

一旦您确定了检测方法,正确实施是使其优势最大化的关键。以下是将 AOI 和 AXI 集成到 SMT 流程中的可行提示:

优化行中的放置:将 AOI 系统放置在焊膏印刷和回流焊等关键阶段之后,以便及早发现缺陷。使用 AXI 对复杂电路板进行组装后检查,最好是离线检查,以避免减慢生产线速度。

培训您的团队:确保作员在解释检测数据方面接受过良好的培训,尤其是对于 AXI,因为 X 射线图像可能很复杂。定期训练更新可以减少误报并提高缺陷检出率。

定期校准:AOI 和 AXI 系统都需要定期校准以保持精度。对于 AOI,请检查相机对齐和照明条件;对于 AXI,确保 X 射线剂量和图像清晰度符合制造商规格。

数据集成:使用软件将检测数据与您的制造执行系统 (MES) 集成。这允许实时缺陷跟踪和流程优化,在某些情况下可将返工成本降低多达 30%。

从小规模开始,然后扩大规模:如果预算紧张,可以从基本的 AOI 系统开始,然后升级到高级 3D AOI,或者随着生产复杂性的增加添加 AXI。

SMT 检测的未来趋势:AOI 和 AXI 的进步

随着技术的进步,SMT 检测领域正在迅速发展。对于 AOI 来说,人工智能 (AI) 和机器学习的集成正在减少误报并提高缺陷分类的准确性。一些系统现在的误报率低于 1%,比旧模型有了显着改进。

对于 AXI,3D X 射线成像和计算机断层扫描 (CT) 的发展提供了更详细的内部结构视图,分辨率低至几微米。此外,减少检测时间的努力使 AXI 更适合在大批量设置中在线使用。

展望未来,趋势是朝着更智能的集成检测系统发展,将 AOI 和 AXI 数据整合到一个平台中,提供 PCB 质量的整体视图。在工业 4.0 原则的支持下,这种融合将实现预测性维护和缺陷预防,进一步提高 SMT 生产线的效率。

为您的 SMT 生产线做出正确的选择

为您的 SMT 生产线选择自动光学检测 (AOI) 和自动 X 射线检测 (AXI) 取决于您的具体生产需求、预算和质量要求。AOI 为表面缺陷检测提供速度、经济性和多功能性,使其成为许多制造商的首选。AXI 具有无与伦比的隐藏连接检测能力,对于内部质量不能妥协的复杂组件至关重要。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号