如何最大限度地提高SMT元件贴装的效率

在快节奏的电子制造世界中,实现完美的 SMT(表面贴装技术)元件贴装至关重要。如何通过拾取和放置机最大限度地提高效率?通过关注元件贴装精度,利用先进的视觉系统,利用高速芯片发射器,并优化工作流程以提高 SMT 效率。本博客深入探讨了可帮助制造商简化流程并提高生产力的可行策略和技术。

什么是拾取和放置机,为什么它很重要?

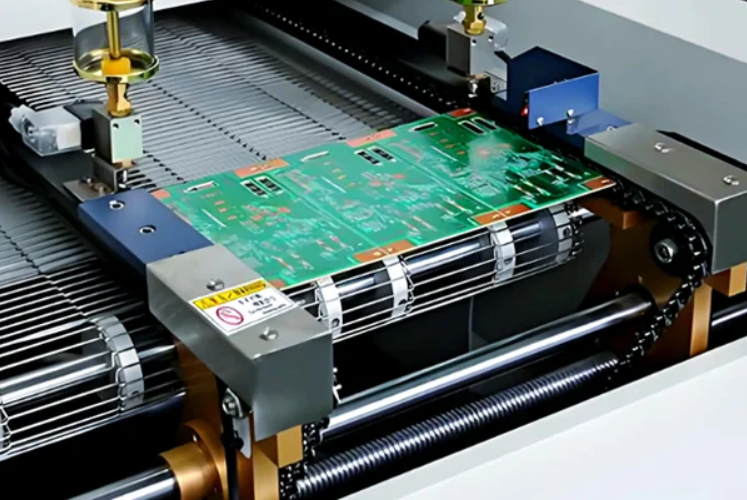

拾取和放置机是 SMT 组装中使用的机器人系统,用于将表面贴装器件 (SMD) 放置在印刷电路板 (PCB) 上。这些机器是现代电子制造的支柱,以令人难以置信的速度和精度处理电阻器、电容器和集成电路等组件。它们的重要性在于它们能够自动化一个如果手动完成,该过程将非常缓慢且容易出错。

随着对更小、更复杂的设备的需求不断增长,拾取和放置机器在确保元件放置精度方面的作用从未像现在这样重要。一次错位就可能导致电路故障、代价高昂的返工或产品召回。通过优化这些机器,制造商可以实现更高的吞吐量、减少错误并满足紧迫的生产期限。

SMT 元件贴装效率的支柱

为了最大限度地提高 SMT 效率,制造商必须关注拾取和放置过程的几个核心要素。下面,我们分解了影响最大的因素,并提供了实用的改进技巧。

1. 元件放置精度:精度是关键

元件放置精度是 SMT 装配线成功的基础。现代拾取和放置机设计用于放置公差小至 ±0.01 mm 的元件。这种精度水平可确保元件与 PCB 焊盘完美对齐,从而防止焊接过程中出现立碑(元件位于一端)或错位等问题。

要获得高准确度,请考虑以下事项:

定期校准:机器必须经常校准以保持精度。即使是微小的偏差也可能导致数千个广告位的累积误差。

优质组件:确保组件采用一致、无损坏的包装(例如卷带)提供,以避免取件错误。

优化编程:使用 CAD 数据对贴装路径进行编程,从而最大限度地减少行程距离并降低错位的风险。

通过优先考虑准确性,制造商可以降低缺陷率并提高整体产品可靠性。例如,电子制造领域的一项研究表明,放置精度提高 0.05 毫米,焊接缺陷最多可减少 15%。

2. 利用视觉系统提高精度

先进的视觉系统是 SMT 组装领域的游戏规则改变者。这些系统使用高分辨率摄像头和图像识别软件来识别元件,验证其方向,并确保它们正确放置在 PCB 上。视觉系统对于处理微小的元件(如 0201 或 01005 封装)尤为重要,这些元件几乎是肉眼看不见的。

视觉系统的主要优点包括:

组件验证:摄像头检测组件标记或形状,以确认放置了正确的部件。

对齐校正:如果元件在拾取或放置过程中略微偏离,则会进行实时调整。

缺陷检测:视觉系统可以在放置之前发现损坏的组件或错误的方向,从而节省返工时间。

例如,集成一个贴装速度为每小时 50,000 个元件 (CPH) 的视觉系统仍然可以将误差率保持在 0.001% 以下。速度和精度的这种平衡对于大批量生产至关重要。

3. 高速排屑机:平衡速度和精度

Chip shooters 是专用的拾取和放置机器,专为超快速放置电阻器和电容器等小型元件而设计。这些机器可以达到高达 200,000 CPH 的速度,使其成为大批量生产运行的理想选择。然而,速度不能以牺牲精度为代价。

要优化 chip shooters 以提高 SMT 效率,请考虑以下策略:

供料器设置:使用高质量的供料器来确保一致的组件交付。供料器对准不良会导致堵塞并减慢过程。

喷嘴选择:将喷嘴尺寸与组件尺寸相匹配,以防止拾取失败。例如,0.4 mm 喷嘴适用于 0402 组件。

批处理:在生产运行中对类似的组件进行分组,以最大限度地减少磁头更换并减少停机时间。

通过微调芯片发射器,制造商可以实现速度和元件放置精度共存的最佳位置,从而提高整体生产力。

优化工作流程以提高 SMT 效率

除了技术本身之外,实现 SMT 效率还需要一个组织良好的工作流程。以下是简化拣选和放置作的可行步骤。

1. 通过智能调度最大限度地减少停机时间

停机时间是效率的敌人。拾取和放置机器闲置的每一分钟都会花费金钱并延迟生产。智能调度可以根据组件相似性确定作业的优先级,从而减少运行之间的设置时间,从而提供帮助。例如,将具有相似组件类型的调度板一起可以将转换时间缩短多达 30%。

此外,预测性维护也起着一定的作用。通过监控机器性能数据,您可以在需求低迷时期安排维护,避免意外故障导致生产停止。

2. 投资于作员培训

即使是最先进的机器也依赖于熟练的作员。培训您的团队进行编程、故障排除和维护拾取和放置系统,确保更顺畅的作。训练有素的作员可以将编程错误减少 20%,并显著提高机器的正常运行时间。

3. 使用数据分析进行持续改进

现代拾取和放置机器通常附带跟踪放置速度、错误率和停机时间等性能指标的软件。分析这些数据有助于确定瓶颈和需要改进的领域。例如,如果数据显示特定组件类型反复出现错误,您可以调整供料器设置或喷嘴类型来解决问题。

SMT 元件贴装的常见挑战以及如何克服这些挑战

即使拥有最好的设备,SMT 组装的挑战也是不可避免的。以下是保持元件放置精度和效率的常见问题和解决方案。

1. 组件拾取失败

当机器由于喷嘴尺寸不正确、组件损坏或供料器设置不当而无法抓取组件时,就会发生拾取失败。为了解决这个问题,请确保喷嘴清洁并与组件尺寸相匹配,并在加载前检查组件包装是否损坏。

2. 贴装过程中的错位

未对准通常是由于校准不当或 PCB 翘曲造成的。定期机器校准并在放置过程中使用夹具固定 PCB 可以最大限度地减少此问题。此外,视觉系统可以实时捕捉错位并在焊接前进行纠正。

3. 高速运行时的高缺陷率

以最大速度运行排屑机有时会增加缺陷率。通过根据组件复杂性设置切合实际的 CPH 目标,平衡速度与准确性。对于复杂的电路板,80,000 CPH 的较慢速度和 99.9% 的准确率可能比推动 150,000 CPH 有错误更有效。

拾取和放置技术的未来趋势

SMT 组装世界正在迅速发展,新技术提高了 SMT 的效率和精度。以下是一些值得关注的趋势:

AI 集成:人工智能被用于优化贴装路径和预测维护需求,在某些情况下可将停机时间减少多达 25%。

更小的组件处理:随着组件缩小到低于 01005 的尺寸,拾取和放置机器正在适应更精细的喷嘴和更灵敏的视觉系统。

柔性制造:机器的用途越来越广泛,能够处理大批量和小批量运行,而无需进行大量的重新配置。

领先于这些趋势可以为制造商提供竞争优势,确保他们满足未来电子市场的需求。

实现完美的 pick & place

最大限度地提高 SMT 元件贴装的效率是一项多方面的挑战,需要关注元件贴装精度、先进的视觉系统、高速芯片发射器和优化的工作流程。通过投资于正确的技术、培训和流程,制造商可以实现完美的拾取和放置,并将 SMT 效率提升到新的高度。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号