优化PCB分板:方法和最佳实践综合指南

您是否希望提高印刷电路板 (PCB) 分离过程的效率和质量?PCB 分板是将单个电路板与较大面板分离的过程,是制造过程中的关键步骤。选择正确的方法并遵循最佳实践可以节省时间、降低成本并防止损坏精密组件。

什么是 PCB 分板,为什么它很重要?

PCB 分板是在将单个电路板一起制造后从较大的面板中分离出来的过程。面板用于简化生产、减少处理并降低成本,允许一次处理多块板。然而,在不对组件造成损坏或压力的情况下分离这些板对于保持功能和可靠性至关重要。

不良的分板工艺会导致电路板开裂、走线损坏或受力组件,这可能会导致测试或现场失败。通过优化分板,制造商可以提高良率,减少浪费,并确保高质量的最终产品。让我们探索各种可用的方法以及如何选择最适合您需求的方法。

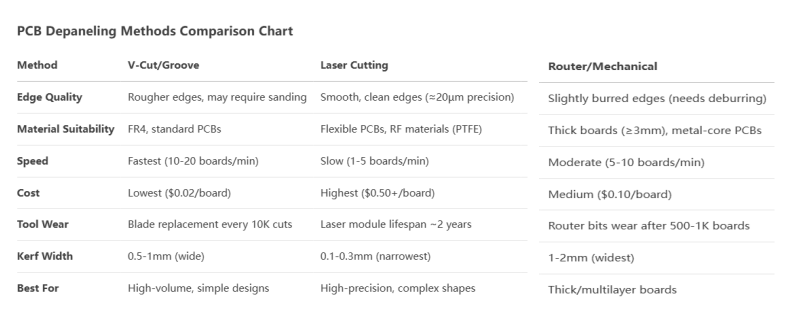

PCB 分板方法比较:找到合适的

有几种方法可以分板 PCB,每种方法都有自己的优点和局限性。了解这些选项是为您的项目选择正确方法的关键。下面,我们将根据精度、速度、成本和对不同电路板类型的适用性来比较最常见的技术。

1. 手动分板

手动分板涉及手动分解 PCB,通常沿着预先刻痕的线或 V 形切口。这种方法简单且需要最少的设备,因此对于小批量生产或原型制作具有成本效益。

优点:成本低,无需专用工具,非常适合小批量。

缺点:组件受压风险高,结果不一致,不适合复杂或精致的电路板。

最适合:设计简单,板厚,边缘附近没有敏感元件。

2. V-Cut 评分和打破

V 形切割分板在制造过程中使用机器沿分离线创建 V 形槽。然后手动或使用工具将电路板卡开。这种方法因其成本和效率的平衡而被广泛使用。

优点:价格实惠,比手动方法更快,适用于直线分离。

缺点:会引起机械应力,仅限于线性切割,不适合复杂的设计。

最适合:矩形板的中等批量生产。

应力影响:如果不小心作,V 形切割边缘附近的应力水平可能高达 300 微应变,可能会影响附近的组件。

3. 路由器分板

路由器分板使用带有旋转钻头的 CNC 机器切割片或将板固定在一起的连接。这种方法比 V 形切割或手动技术提供更高的精度。

优点:精度高,适用于复杂形状,优化时应力最小。

缺点:过程较慢,产生需要清理的灰尘,设备成本较高。

最适合:高混合、中小批量生产,具有不规则的板形。

速度:典型的切割速度范围为 50 至 100 mm/s,具体取决于材料厚度(例如 1.6 mm FR4 板)。

4. 激光分板

激光分板使用聚焦的激光束以极高的精度切割 PCB。这种非接触式方法因其能够处理精致和复杂的设计而越来越受欢迎。

优点:无机械应力,切割干净,非常适合薄板或柔性板。

缺点:初始投资高,厚板速度较慢,需要专门的设置。

最适合:高价值、高精度应用,如医疗或航空航天电子。

精度:激光器可以实现窄至 20-30 微米的切割宽度,从而减少材料浪费。

5. 冲孔或模切

冲孔涉及使用定制模具从面板上冲压出单个电路板。这是一种大批量生产的快速方法,但需要前期模具成本。

优点:对于大批量运行来说非常快,结果一致。

缺点:模具成本高,电路板上可能存在应力,仅限于特定设计。

最适合:批量生产简单、均匀的板形。

获得最佳结果的 PCB 分板最佳实践

选择正确的分板方法只是第一步。遵循最佳实践可确保质量始终如一并最大限度地降低风险。以下是分板工艺优化等的可行技巧。

1. 设计考虑分板的面板

分板过程从设计阶段开始。请考虑以下设计技巧,以使分离更轻松、更安全:

将 V 形切口或标签放置在远离敏感组件的位置,以避免压力。通常建议从组件到切割线的最小间隙为 5 mm。

在标签上使用圆角以减少分离过程中的应力集中。

确保面板边框至少宽 5-10 毫米,以确保加工过程中的稳定性。

2. 为您的电路板类型选择正确的方法

将分板方法与 PCB 的材料、厚度和复杂性相匹配。例如:

薄板(小于 1 毫米)受益于激光切割,以避免弯曲或开裂。

如果精度不重要,较厚的电路板(超过 2 毫米)可能适用于 V 型切割或路由器方法。

柔性 PCB 需要激光等非接触式方法以防止撕裂。

3. 控制环境因素

灰尘、振动和静电会影响分板质量。实施以下控制措施:

在路由器分板期间使用除尘系统,以防止元件受到污染。

通过在切割或冲压过程中正确固定面板来最大限度地减少振动。

将设备接地,以避免静电放电,静电放电会损坏敏感的电子设备。

4. 测试和迭代

在全面生产之前,请小批量测试您的分板设置。检查边缘粗糙度、组件应力或未对准等问题。相应地调整切割速度或激光功率等参数。例如,将路由器速度从 100 mm/s 降低到 75 mm/s 可以将 FR4 材料的边缘应力降低多达 20%。

分板质量控制:确保一致性和可靠性

在 PCB 分板中,质量控制是不可协商的。即使是很小的缺陷也可能导致代价高昂的返工或产品故障。以下是如何通过分板质量控制保持高标准。

1. 检查边缘是否损坏

分板后,检查板边缘是否有裂纹、毛刺或分层。使用显微镜或自动光学检测 (AOI) 系统检测小至 10 微米的缺陷。粗糙的边缘会影响外壳中的电路板安装,或随着时间的推移导致跟踪损坏。

2. 测量压力水平

分板过程中的机械应力会削弱焊点或组件。使用应变片测量切割线附近的应力。旨在将应力保持在 200 微应变以下,以避免长期的可靠性问题。如果压力太高,请考虑改用更温和的方法,例如激光切割。

3. 验证尺寸精度

使用卡尺或坐标测量机 (CMM) 确保分离的电路板满足尺寸公差。小至 0.1 mm 的偏差可能会导致紧密配合应用中的装配问题。对于高精度需求,激光分板通常达到 ±0.05 mm 的公差。

4. 记录和标准化流程

为分板创建详细的标准作程序 (SOP)。包括切割速度、刀具设置和检查标准等参数。定期培训员工遵循这些 SOP,以保持整个生产运行的一致性。

最大限度地减少分板中的应力:保护您的电路板

分板的最大挑战之一是最大限度地减少分板中的应力,以保护组件并确保可靠性。应力会导致微裂纹、焊点故障或组件脱落。以下是减轻压力的行之有效的策略。

1. 优化标签页设计和放置

标签(也称为鼠标叮咬)是将电路板固定在面板中的小连接点。设计带有小孔(例如 0.5 mm 孔)的凸片,以便于折断。将每个板边缘的凸片数量限制为 3-5 个,以减少分离过程中所需的力。

2. 使用固定装置和支架

在分板过程中,使用定制夹具牢固地固定面板而不会弯曲。对于 V 形切割断裂,将板支撑在切割线的两侧,以防止应力分布不均匀。与无支撑断裂相比,这可以将应力水平降低多达 30%。

3. 减慢机械过程

对于铣削或冲压等方法,较慢的速度可以减少振动和应力。虽然这可能会增加周期时间,但对于高价值电路板来说,这种权衡通常是值得的。例如,将路由器速度从 100 mm/s 降低到 60 mm/s 可以将边缘附近的应力降低 15-20%。

4. 考虑非接触式方法

如果优化后应力仍然是一个问题,请改用激光分板。由于没有物理接触,因此几乎消除了应力,使其成为边缘附近组件密度高的电路板的理想选择。

分板工艺优化:提高效率

优化分板工艺不仅关乎质量,还关乎效率。以下是通过分板工艺优化来简化作的方法。

1. 尽可能自动化

自动分板系统,如 CNC 路由器或激光切割机,可减少人为错误并加快生产速度。对于大批量运行,与手动方法相比,自动化可以将周期时间缩短 40-50%。

2. 最大限度地减少设置时间

使用标准化的面板设计来减少批次之间的设置更改。对于路由器分板,请预先编程切割路径以避免手动调整。在中等批量生产中,每次设置最多可节省 10-15 分钟。

3. 平衡成本和质量

虽然激光切割等先进方法可提供卓越的结果,但对于低预算项目来说,它们并不总是具有成本效益的。评估每种方法对每块板的成本影响。例如,V 形切割分板的成本可能为每块板 0.10 美元,而激光的成本可能为 0.50 美元或更高。

4. 与装配工作流程集成

规划分板以与装配步骤保持一致。在最终组装之前分离电路板,以最大限度地减少处理损坏。或者,如果电路板需要保持面板形式用于自动化测试设备,则在测试后进行分板。

优化 PCB 分板对于旨在提高质量、降低成本和提高效率的制造商来说是一个游戏规则改变者。通过了解每种方法的优缺点(无论是手动破碎、V 形切割刻痕、铣削、激光切割还是冲孔),您都可以根据项目需求做出明智的决策。实施 PCB 分板最佳实践,专注于分板质量控制,并优先考虑最小化分板应力的策略,将确保您的电路板保持完整和可靠。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号