一文读懂:PCB等电位设计原理、准则与制造规范

来源:

时间: 2025/07/08 10:30:00

阅读: 1143

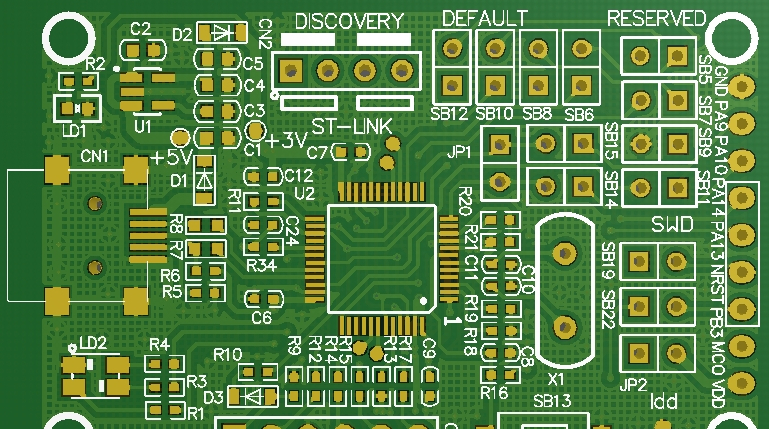

在现代电子产品的核心 —— 印刷电路板(PCB)的设计与制造领域,等电位设计是确保电路稳定、可靠运行的关键环节。它如同建筑的坚实根基,虽不直接展现于表面,却支撑着整个电子系统的正常运转,深刻影响着产品性能与质量。无论是小型智能穿戴设备,还是大型工业控制主机,等电位设计规范的严格遵循都是实现其功能的重要保障。

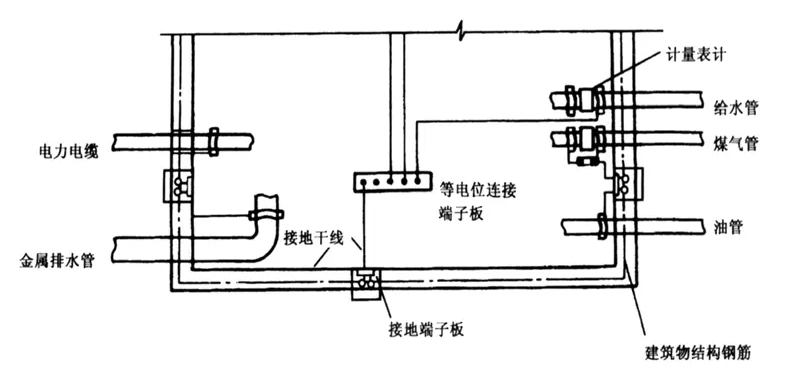

一、等电位设计的基本原理

等电位,顾名思义,是使 PCB 上不同位置的电位处于相等状态。在电路运行中,电流会在导线中流动,由于导线存在电阻,根据欧姆定律(U = IR,其中 U 为电压降,I 为电流,R 为电阻),电流流过时必然会产生电压降。这就导致在 PCB 上不同位置,即使连接于同一电源,电位也可能存在差异。例如,在一个有多个芯片的电路中,距离电源较近的芯片,其电源引脚电位相对较高;而距离较远的芯片,由于电流传输路径上的电压损失,引脚电位会降低。

等电位设计旨在通过特定的电路布局与连接方式,减小或消除这种电位差。它的核心原理是构建低阻抗的导电通路,让电流能够顺畅地在不同电位点之间流动,从而平衡电位。形象地说,就像是在高低不平的地面上铺设了一条平坦的高速公路,车辆(电流)可以毫无阻碍地行驶,各处的 “海拔高度”(电位)趋于一致。

二、等电位设计在 PCB 中的重要性

提升信号完整性

在高速电路中,信号完整性至关重要。微小的电位差都可能导致信号传输出现反射、失真等问题。例如,在 USB 3.0 等高速数据传输接口中,若 PCB 上不同部位的电位不一致,信号在传输过程中就会受到干扰,导致数据传输错误率增加,甚至出现数据丢包现象。良好的等电位设计能够为信号提供稳定的参考电位,确保信号在传输过程中保持清晰、准确,极大提升信号完整性,保障高速数据可靠传输。

增强电磁兼容性(EMC)

电位差是产生电磁干扰(EMI)的根源之一。当 PCB 上存在电位差时,就会形成电场,电场与周围的磁场相互作用,产生电磁辐射,干扰其他电路正常工作。同时,外部的电磁干扰也更容易通过电位差耦合进入电路,影响电路性能。通过等电位设计,减小电位差,能够有效降低电磁辐射强度,提高 PCB 自身的抗干扰能力,增强整个系统的电磁兼容性,使电子产品在复杂电磁环境下也能稳定运行。例如,在医疗电子设备中,严格的等电位设计能防止设备对患者造成电磁辐射危害,同时确保设备不受周围医疗仪器的电磁干扰,保障诊断与治疗的准确性。

保障电路可靠性

电位差可能引发电流异常流动,造成元器件过热、损坏等问题,严重影响电路的可靠性。例如,在大功率电源电路中,如果不同接地部位的电位不一致,会导致接地电流分布不均,部分接地路径承受过大电流,长期运行可能烧毁线路或引发火灾。等电位设计能够使电流均匀分配,降低元器件的电气应力,延长其使用寿命,提高整个电路的可靠性与稳定性,减少电子产品在使用过程中的故障发生率。

三、等电位设计准则

合理规划接地系统

接地是实现等电位的重要手段。在 PCB 设计中,应明确区分不同类型的接地,如数字地、模拟地、电源地等。对于数字电路部分,因其信号多为脉冲信号,电流变化快,数字地的主要作用是为数字信号提供回流路径,减少数字信号对其他电路的干扰;模拟电路对信号精度要求高,模拟地需为模拟信号提供稳定的参考电位,防止数字脉冲干扰模拟信号。一般情况下,数字地和模拟地应分开布线,最后在一点进行连接,避免数字地线上的噪声通过地线传导至模拟电路。例如,在音频处理电路中,模拟地与数字地分开,能有效降低音频信号中的噪声,提高音质。

采用大面积铜箔

在 PCB 上铺设大面积铜箔作为等电位平面是常用的设计方法。铜箔具有良好的导电性,电阻极低,可视为等电位体。通过将元器件的接地引脚连接到铜箔上,能够快速平衡电位。如在多层 PCB 中,通常会专门设置一层或多层作为接地铜箔层,与各层的信号层紧密配合。在设计高频电路的 PCB 时,大面积铜箔不仅能实现等电位,还能起到屏蔽作用,减少高频信号的辐射与外界干扰。

优化布线策略

布线时,应尽量缩短连接不同电位点的导线长度,减少电阻与电感。对于关键信号线路,如高速差分信号线,不仅要保证线长尽量短,还要使两根差分线等长,以减少信号传输延迟差,防止信号失真。同时,避免出现锐角或直角布线,因为这些拐角处会增加信号传输的阻抗,导致信号反射,影响电位平衡。例如,在设计电脑主板的高速内存插槽布线时,严格控制布线长度与角度,确保内存数据传输的稳定性。

四、等电位制造规范

基材与铜箔选择

制造 PCB 时,基材的电气性能对等电位设计实现至关重要。应选用介电常数稳定、绝缘性能良好的基材,如常见的 FR-4 材料。对于高频电路或对电气性能要求极高的应用场景,可选择聚酰亚胺(PI)、罗杰斯(Rogers)等高性能基材。铜箔作为导电主体,其厚度需根据电流承载能力合理选择。对于电源线路等大电流通路,应采用较厚的铜箔,降低线路电阻,减少电压降,保障等电位效果。例如,在工业电源 PCB 制造中,为承载大电流,通常选用 35μm 甚至 70μm 厚度的铜箔。

钻孔与电镀工艺

钻孔是连接 PCB 不同层的关键工序。对于等电位连接的过孔,要严格控制孔径精度与位置精度,确保过孔与各层线路准确连接。孔径偏差过大可能导致过孔与线路连接不良,增加电阻,影响电位平衡。电镀工艺则用于在孔壁上沉积铜,使过孔具有良好导电性。在电镀过程中,要精确控制电流密度、电镀时间等参数,保证孔壁铜层均匀、牢固,避免出现空洞、铜层过薄等缺陷,确保等电位连接的可靠性。

表面处理

PCB 表面处理工艺会影响其电气性能与可焊性,间接关系到等电位设计效果。常见的表面处理工艺有喷锡、沉金、OSP(有机保焊膜)等。喷锡工艺成本较低,可焊性好,但表面平整度相对较差;沉金工艺能提供优良的电气连接性能与可焊性,适用于高端产品;OSP 工艺简单、成本低,但在高温高湿环境下防护能力相对较弱。在选择表面处理工艺时,需综合考虑产品应用场景、成本等因素,确保在满足等电位设计要求的同时,实现良好的焊接效果,保障 PCB 在使用过程中的电气连接稳定性。

质量检测

制造完成后,严格的质量检测是确保等电位设计规范落实的最后一道防线。通过自动光学检测(AOI)设备,可检查 PCB 表面线路、过孔等是否存在短路、断路、铜箔缺陷等问题;利用飞针测试、ICT(在线测试)等手段,能精确测量 PCB 的电气性能,包括各点之间的电位差、线路阻抗等参数。对于高速信号线路,要求电位差控制在极小范围内,如 ±5mV 以内,阻抗误差控制在 ±10% 以内,确保等电位设计符合标准,只有通过全面质量检测的 PCB 才能进入后续组装环节,为电子产品的质量提供坚实保障。

PCB 等电位设计与制造规范贯穿于从设计构思到产品成型的全过程,每一个环节都紧密相连,相互影响。只有深刻理解等电位设计原理,严格遵循设计准则,把控制造规范,才能制造出性能卓越、稳定可靠的 PCB,为现代电子产品的飞速发展奠定坚实基础。随着电子技术不断进步,对 PCB 等电位设计与制造规范的要求也将持续提升,电子工程师们需不断探索创新,以适应新的挑战与需求。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号