掌握回流焊温度曲线的关键

回流焊是 PCB 制造中的关键工艺,掌握回流焊温度曲线是实现高质量焊点和可靠电子组件的关键。无论您是工程师还是业余爱好者,了解回流焊曲线优化、回流焊区和温度曲线都可以决定您的项目的成败。在这份综合指南中,我们将引导您了解回流焊温度曲线的基本要素,分解每个区域(预热、浸泡、回流和冷却),并提供可行的成功技巧。

什么是回流焊温度曲线?

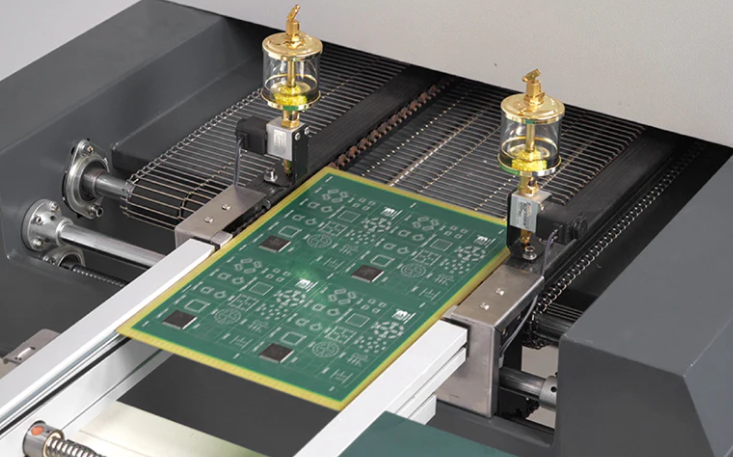

回流焊温度曲线是一种时间-温度图,它决定了 PCB 组件在回流焊过程中的加热和冷却方式。这种曲线在表面贴装技术 (SMT) 中至关重要,因为它可确保焊膏在活化、熔化和凝固的各个阶段过渡,而不会对元件造成热应力或产生塔式或空洞等焊接缺陷。

型材通常分为四个主要区域:预热区、浸泡区、回流区和冷却区。每个区域都有特定的用途和温度范围,根据焊膏的类型(无铅或含铅)和电路板上的元件量身定制。适当的温度曲线可防止过热、焊接不足或组件损坏等问题,确保可靠和一致的结果。

为什么回流焊曲线优化很重要?

优化回流焊温度曲线对于实现一致、高质量的焊点至关重要。设计不佳的配置文件可能会导致以下问题:

润湿不足,导致焊点薄弱或不完整。

由于温度的快速变化而对组件造成热冲击。

焊接缺陷,如桥接、球化或空洞。

组件未对准或过热造成的损坏。

通过微调温度曲线,您可以最大限度地降低这些风险,提高生产效率,并确保 PCB 组件的使用寿命。回流焊曲线优化还考虑了电路板尺寸、元件密度和热质量等变量,这些变量都会影响焊接过程中热量的分布方式。

打破回流焊区

回流焊工艺中的每个区域在确保成功结果方面都发挥着独特的作用。下面,我们将探讨预热区、浸泡区、回流区和冷却区的用途、温度范围和持续时间,以及优化每个阶段的技巧。

1. 预热区:打好基础

预热区是回流焊温度曲线的第一阶段。其主要目标是逐渐将 PCB 组件的温度从室温提高到焊膏中的助焊剂变得活跃的水平。该区域可防止对组件进行热冲击,并确保热量在整个电路板上均匀分布。

关键参数:

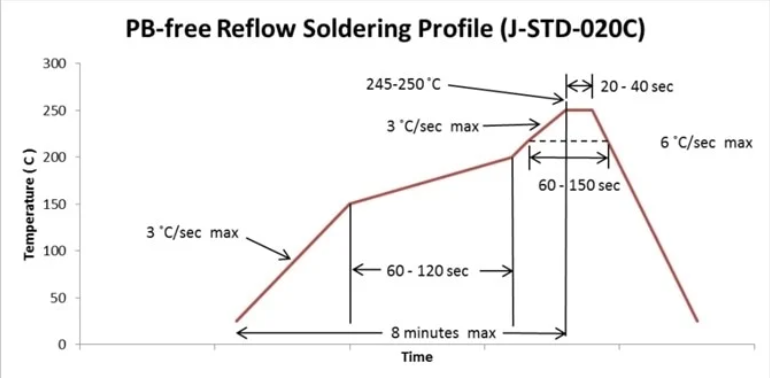

温度范围:含铅焊料通常为 25°C 至 150°C,无铅焊料高达 180°C。

持续时间:60 到 90 秒,具体取决于电路板的热质量。

温升速率:每秒 1.5°C 至 3°C,以避免热应力。

在这个区域,焊膏中的溶剂开始蒸发,助焊剂开始通过去除氧化物来清洁焊盘和元件引线的表面。如果温度升高过快,可能会导致焊膏飞溅或加热不均匀,从而导致缺陷。相反,缓慢上升会导致磁通量过度蒸发,从而降低其在后期的有效性。

优化提示:根据 PCB 的大小和复杂性调整预热持续时间。对于热质量较高的较大电路板,请略微延长预热时间以确保均匀加热。监控敏感元件的温升速率,使其保持在每秒 3°C 以下。

2. 浸泡区:激活助焊剂

均热区,有时称为热浸热区或回流焊前区,保持稳定的温度以充分激活焊膏中的助焊剂。此阶段可确保助焊剂去除氧化物并为焊接表面做好准备,同时允许 PCB 和组件达到热平衡。

关键参数:

温度范围:含铅焊料为 150°C 至 200°C;180°C 至 220°C,用于无铅焊接。

持续时间:60 到 120 秒。

温升速率:最小,通常接近每秒 0°C,以保持稳定性。

在均热区,助焊剂用于清洁金属表面,确保在焊料熔化时适当润湿。此阶段还有助于最大限度地减少整个范围内的温差,特别是对于具有不同元件尺寸或热质量的装配体。如果浸泡时间太短,助焊剂可能无法完全激活,从而导致焊接不良。如果时间过长,助焊剂会过度蒸发,从而降低其有效性。

优化提示:对于具有混合热质量的电路板(例如,小型和大型组件),请略微延长浸泡时间,以确保所有区域都达到目标温度。避免超过 120 秒,以防止助焊剂降解。

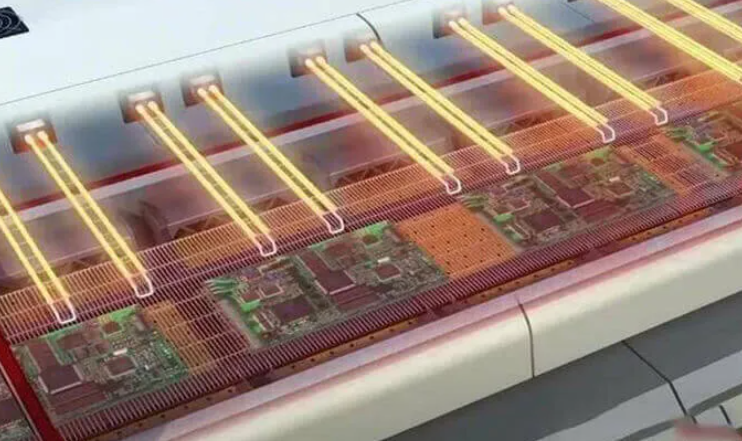

3. 回流区:熔化焊料

回流区是焊接过程的核心,在这里,温度达到峰值以熔化焊膏,在元件和焊盘之间形成坚固、可靠的接头。此阶段需要精确控制,以确保焊料完全熔化而不会使组件过热。

关键参数:

温度范围:含铅焊料为 210°C 至 240°C;240°C 至 260°C,用于无铅焊接。

峰值温度:应比焊料的熔点高 20°C 至 40°C(例如,普通无铅焊料为 217°C,因此峰值为 240°C 至 250°C)。

液相线上方时间 (TAL):30 至 60 秒,以确保适当的润湿和接缝形成。

期间:在回流焊区的总时间通常为 30 到 90 秒。

在这个区域中,焊膏从固态转变为液态,润湿焊盘和元件引线以形成冶金结合。液相线 (TAL) 以上的时间很关键——太短,焊料可能无法完全润湿表面;时间过长,组件可能会遭受热损伤或金属间化合物过度生长,从而削弱接头。

优化提示:使用热电偶或分析工具测量 PCB 上的实际温度,因为烤箱设置可能无法反映真实的电路板温度。根据焊膏制造商的建议调整峰值温度和 TAL,通常可在产品数据表中找到。

4. 冷却区:固化焊料

冷却区是回流焊温度曲线的最后阶段,熔融焊料在这里凝固形成永久接头。受控冷却对于防止热应力、部件损坏或形成脆性金属间化合物至关重要。

关键参数:

温度范围:从峰值温度降至 50°C 以下。

冷却速率:无铅焊料每秒 2°C 至 4°C;对于含铅焊料,为避免热冲击,速度稍慢。

持续时间:30 到 60 秒,取决于冷却方法(强制空气或自然)。

快速冷却会导致热应力,导致焊点开裂或组件故障,而缓慢冷却会因长时间暴露在高温下而导致焊点颗粒状或脆弱。理想的冷却速率平衡了速度和控制,确保细晶粒焊料结构以实现最大强度。

优化提示:如果可用,请在烘箱中使用强制风冷,但要确保无铅焊料的速率不超过每秒 4°C。对于小批量或原型板,允许在烤箱外自然冷却,但要避免温度突然下降(例如,将板放在寒冷的表面上)。

如何优化您的回流焊温度曲线

回流焊曲线优化不是一个放之四海而皆准的过程。它需要根据您的特定 PCB 设计、组件和焊膏进行仔细调整。以下是微调温度曲线的可行步骤:

从制造商指南开始:请参阅焊膏数据表,了解推荐的温度范围、TAL 和冷却速率。与含铅焊料(210°C 至 240°C)相比,无铅焊料通常需要更高的温度(240°C 至 260°C 峰值)。

使用分析工具:将热电偶连接到 PCB 上的关键点(例如,靠近大型元件或高密度区域)以测量实际温度曲线。将此数据与您的烤箱设置进行比较,并根据需要进行调整。

考虑热质量:较大的电路板或具有较重铜层的电路板会吸收更多的热量,需要更长的预热和浸泡时间。相反,较小的电路板可能需要更短的持续时间以避免过热。

测试和迭代:使用初始配置文件运行一小批电路板,检查焊点是否有缺陷(例如,空隙、桥接),并相应地调整配置文件。使用 X 射线或目视检查工具进行详细分析。

考虑组件灵敏度:在数据表中检查敏感元件(例如 LED、电容器)的最大额定温度。确保峰值温度和 TAL 不超过这些限制。

通过执行这些步骤,您可以创建自定义的回流焊接温度曲线,以最大限度地减少缺陷并最大限度地提高特定组件的可靠性。

回流焊的常见挑战以及如何解决这些挑战

即使设计良好的温度曲线,在回流焊过程中也可能出现问题。以下是一些常见问题及其解决方案:

墓碑:当组件的一端由于加热不均匀而从焊盘上抬起时,就会发生这种情况。解决方案:扩展浸泡区以确保整个板的温度均匀。

Solder voids: 焊料空洞:困在焊点中的气体会产生空隙,从而削弱连接。解决方案:优化预热和均热区,以允许助焊剂溶剂适当脱气。

润湿不足:焊料无法正确粘合到焊盘或引线上。解决方案:略微增加 TAL 或检查 PCB 表面是否有污染。

组件损坏:过热会导致组件开裂或降低性能。解决方案:降低峰值温度或缩短回流焊区持续时间。

定期监测和调整您的回流焊曲线可以防止这些问题,确保一致、高质量的结果。

控制您的回流焊过程

掌握回流焊温度曲线对于任何参与 PCB 组装的人来说都是改变游戏规则的因素。通过了解和优化每个区域(预热、浸泡、回流和冷却),您可以实现可靠的焊点,最大限度地减少缺陷,并保护您的组件免受热应力的影响。温度曲线既是一门艺术,也是一门科学,需要仔细测量、测试和调整,以适应您的特定电路板和组件。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号