使用IPC J-STD-001实现可靠的表面贴装组装

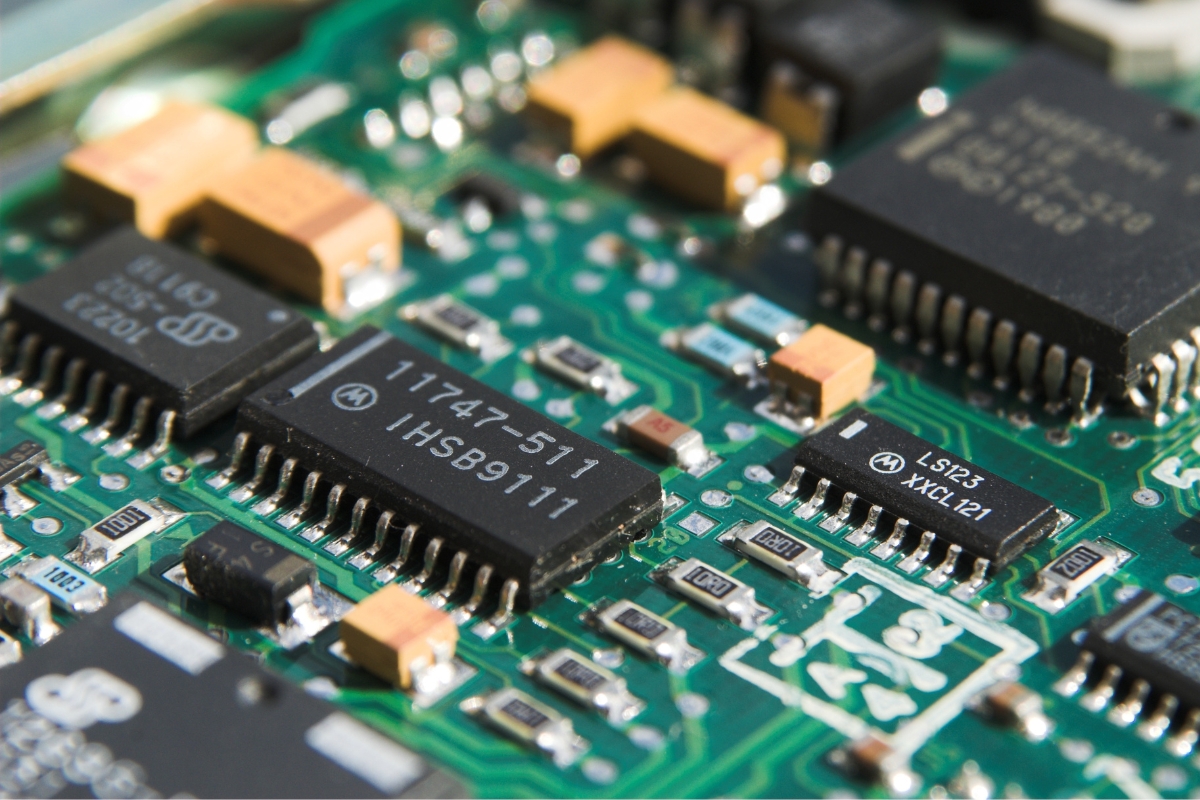

在快节奏的电子制造世界中,实现可靠的表面贴装组装对于生产高质量的印刷电路板 (PCB) 至关重要。IPC J-STD-001 标准是确保卓越焊接和组装工艺的基石。无论您是在寻找 J-STD-001 SMT 焊接指南、表面贴装组装最佳实践、回流焊 J-STD-001 合规性,还是 J-STD-001 元件放置公差,本指南都将提供可作的见解来提升您的 SMT 流程。

什么是 IPC J-STD-001,为什么它对 SMT 很重要?

IPC J-STD-001 是由印刷电路协会 (IPC) 制定的全球公认标准,概述了焊接电气和电子组件的要求。它涵盖了从材料和工艺到检验标准和质量保证的所有内容。对于专注于 SMT 的制造商来说,该标准是在焊接和元件组装中实现一致、可靠结果的蓝图。

遵守 J-STD-001 可确保您的组件符合严格的质量基准,从而降低回流焊过程中出现焊点不良、元件错位或热损坏等缺陷的风险。通过遵循这些指南,制造商可以提高产品可靠性,最大限度地降低返工成本,并满足航空航天、汽车和消费电子等行业的客户期望。

J-STD-001 合规性的主要优势

通过标准化的焊接和组装实践提高产品可靠性。

通过解决常见的 SMT 缺陷(如立碑或焊料桥接)来降低故障率。

通过明确的文档和过程控制要求提高可追溯性和问责制。

全球认可,更容易满足客户和监管要求。

J-STD-001 SMT 焊接指南:建立牢固的连接

焊接是 SMT 组装的核心,J-STD-001 标准提供了详细的指南,以确保焊点坚固、可靠。这些指南涵盖了从焊料合金选择到回流焊期间的热曲线的所有内容。让我们分解一下获得一流焊接效果的关键方面。

1. 选择合适的材料

J-STD-001 强调了使用相容材料以避免金属间化合物形成或热应力等问题的重要性。例如,通常推荐使用 SAC305 (Sn96.5Ag3.0Cu0.5) 等无铅焊料合金,因为它们的强度和熔点(约 217°C)达到平衡。确保您的焊膏、助焊剂和组件兼容,以防止出现缺陷。

2. 控制焊膏应用

精确的钢网印刷对于焊膏的涂覆至关重要。J-STD-001 建议将大多数 SMT 应用的模板厚度保持在 0.1 毫米到 0.15 毫米之间,以控制焊膏体积。过多的糊状物会导致桥接,而过少会导致接头不足。还建议定期检查钢网对齐和清洁,以保持一致性。

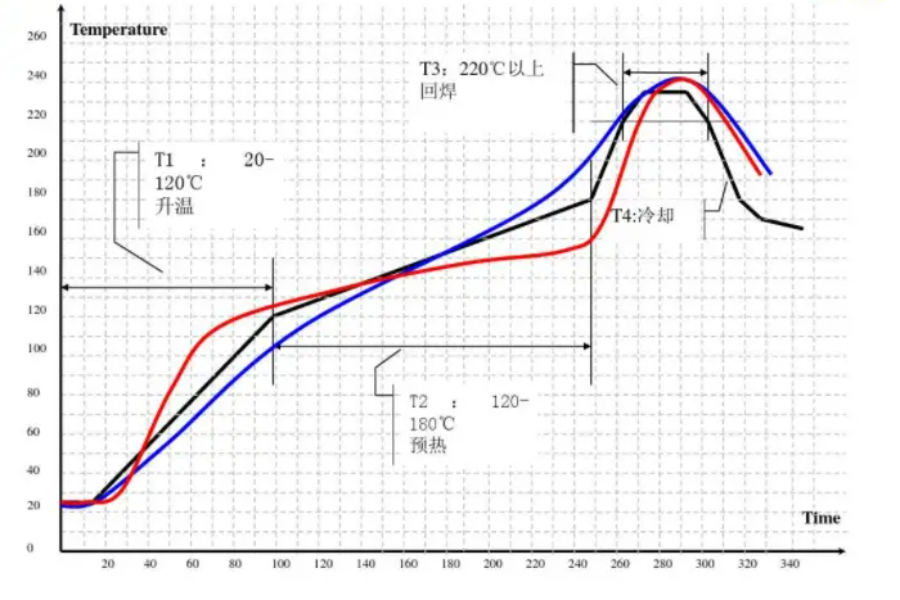

3. 热配置文件管理

在回流焊期间,保持正确的热曲线对于符合 J-STD-001 至关重要。该标准建议无铅焊料的峰值温度为 235-245°C,高于液相线 (TAL) 的时间为 30-90 秒。过热会损坏元件,而过热可能会导致焊点变冷。使用具有精确温度控制的回流焊炉,并使用热电偶监控曲线以确保准确性。

表面贴装装配最佳实践:每一步都精确

除了焊接之外,实现可靠的 SMT 组装还需要关注过程的每个阶段。以下是一些与 J-STD-001 一致的表面贴装最佳实践,以确保高质量的结果。

1. 组件处理和储存

IC 和 LED 等湿敏器件 (MSD) 必须存放在带有干燥剂包的防潮袋中,以防止在回流焊过程中爆米花开裂。J-STD-001 规定了以下制造商对暴露时间的建议,对于 3 级组件,通常将其限制在 30°C/60% RH 下的 168 小时。组装前务必检查湿敏度等级 (MSL)。

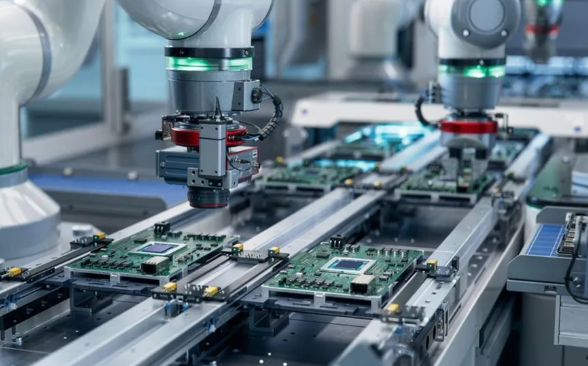

2. 准确的元件放置

元件的精确放置对于避免错位或立碑至关重要。自动拾取和放置机器应进行校准,以达到 ±0.1mm 以内的放置精度。J-STD-001 还强调了在焊接前验证元件方向和极性以防止功能故障的重要性。

3. 焊后检查

焊接后,检查组件是否存在焊料不足、空洞或裂纹等缺陷。J-STD-001 提供了焊点外观的验收标准,例如无铅元件的圆角高度至少为元件端接高度的 25%。使用自动光学检测 (AOI) 系统或 X 射线成像检测 BGA 下的隐藏接头,以确保质量。

回流焊 J-STD-001 合规性:掌握热量

回流焊是 SMT 组装中的关键工艺,遵守回流焊 J-STD-001 标准可确保组件牢固粘合而不会损坏。让我们探索如何优化此过程以实现可靠性。

1. 了解回流焊区

典型的回流焊曲线包括预热、浸泡、回流焊和冷却区。J-STD-001 建议预热速率为每秒 1-3°C,以防止热冲击。浸泡区通常在 150-200°C 之间持续 60-120 秒,以激活助焊剂并蒸发溶剂。在回流区,确保峰值温度与焊料规格一致,以形成牢固的金属间化合物键。

2. 避免常见缺陷

焊球或元件移位等缺陷通常是由于回流设置不当而发生的。J-STD-001 建议保持平衡的输送机速度(通常为每分钟 0.8-1.2 米)以确保均匀加热。此外,如果担心氧化,请使用氮气气氛回流焊,尤其是对于细间距元件。

3. 文档和过程控制

J-STD-001 要求详细记录回流焊曲线并定期验证设备性能。记录温度设置、输送机速度和检查结果,以在审计期间证明合规性。实施统计过程控制 (SPC) 以监控变化并主动解决问题。

J-STD-001元件放置公差:精度很重要

元件贴装精度直接影响 SMT 组件的可靠性。J-STD-001 元件放置公差提供了明确的标准,以确保元件正确定位以实现最佳焊接和功能。

1. 可接受的放置偏差

根据 J-STD-001,电阻器和电容器等矩形芯片元件的放置偏差不应超过焊盘宽度的 50%。对于 QFP 等细间距元件,公差更严格,通常需要在 ±0.05mm 以内对准以防止焊接缺陷。始终参考特定的组件类别(1 类、2 类或 3 类),因为公差根据产品关键性而变化。

2. 对焊接质量的影响

超出可接受容差的错位可能会导致开路或短路等问题。例如,如果 0402 电阻器偏移超过 0.2mm,则可能无法形成合适的焊点,从而导致可靠性问题。使用高精度贴装设备和视觉系统在组装过程中保持精度。

3. 可制造性设计 (DFM)

J-STD-001 鼓励设计和制造团队之间的协作,以优化 PCB 布局以提高放置精度。确保焊盘尺寸与元件尺寸相匹配,并提供足够的间距(0402 元件至少为 0.3 mm)以适应贴装公差。在 PCB 上加入基准标记,以实现精确的机器对齐。

SMT 组装中的常见挑战以及 J-STD-001 如何提供帮助

即使拥有最好的设备,SMT 组装也可能面临元件立碑、空洞或热应力等挑战。J-STD-001 通过标准化流程和提供故障排除指导来提供解决方案。

1. 墓碑

当元件的一端在回流焊过程中翘起时,通常会发生立碑,这通常是由于加热或焊盘设计不均匀造成的。J-STD-001 建议使用平衡垫尺寸和对称热曲线,以最大限度地减少此问题。均匀预热元件,确保焊料均匀熔化。

2. 焊料空洞

焊点中的空隙会降低机械强度和导热性。J-STD-001 建议优化回流曲线以允许脱气并使用低空洞焊膏。X 射线检测可以检测 BGA 下的空隙,确保它们保持在可接受的范围内(通常小于接头面积的 25%)。

3. 热应力

多层陶瓷电容器 (MLCC) 等元件在热应力下容易开裂。J-STD-001 建议在回流焊后控制冷却速率(每秒 1-4°C),以防止应力积聚。在 PCB 布局中使用散热设计,以最大限度地减少热量集中。

捷配PCB如何支持您的SMT

在捷配PCB,我们了解遵守 IPC J-STD-001 等标准以提供可靠 SMT 组件的重要性。我们最先进的设施配备了先进的拾取和放置机器、精密回流焊炉和 AOI 系统,以确保每一步都符合要求。我们还提供详细的过程文档和质量报告,让您高枕无忧。无论您是对新设计进行原型设计还是扩大规模以进行大规模生产,我们的团队都已准备好以专业知识和效率支持您的 SMT 需求。相信我们可以帮助您实现符合最高行业标准的完美组件。

使用 J-STD-001 提升您的 SMT 组件

实现卓越的表面贴装组装需要对质量、精度和标准化的承诺。通过遵循 J-STD-001 SMT 焊接指南,实施表面贴装组装最佳实践,确保符合回流焊接 J-STD-001 标准,并遵守 J-STD-001 元件放置公差,您可以构建经得起时间考验的可靠、高性能 PCB。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号