掌握高级电子产品的多级模板设计-工程师指南

快节奏的先进电子产品世界中,精度就是一切。如果您想掌握印刷电路板 (PCB) 的多级模板设计,那么您来对地方了。多级模板设计改变了游戏规则,可在复杂的 PCB 组件中实现精确的焊膏应用,特别是对于具有不同组件高度和密度的先进电子产品。

什么是多级模板设计,为什么它很重要?

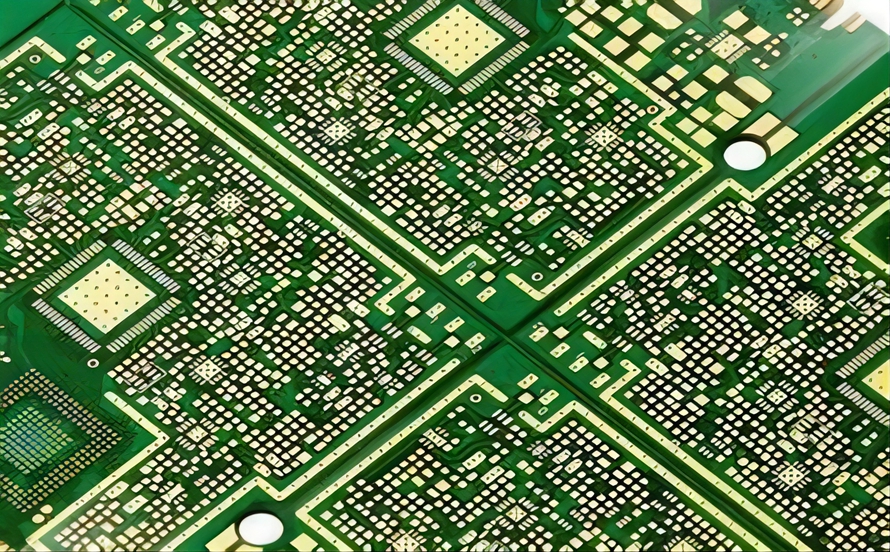

多级模板设计,也称为阶梯模板设计,涉及在不同区域创建具有不同厚度的模板。这允许精确控制沉积在 PCB 上的焊膏量,一次通过即可满足具有不同要求的元件。在先进电子产品中,电路板通常混合使用细间距元件、大型连接器和微型表面贴装器件 (SMD),一刀切的模板根本无法满足需求。掌握多级设计可确保每个组件获得所需的准确焊膏量,从而减少桥接或焊料不足等缺陷。

这种技术的重要性怎么强调都不为过。根据行业研究,在高密度 PCB 制造中,不正确的焊膏应用占组装缺陷的 60%。通过使用多层模板,您可以正面应对这些挑战,提高良率并确保高级 PCB 电子产品的可靠性。

高级电子多级模板设计基础知识

在深入研究高级方面之前,让我们先分解一下多级模板的核心概念。这些模板通常由不锈钢制成,并经过激光切割或化学蚀刻以创建不同厚度的区域。较厚的区域(升压)为较大的元件沉积更多的焊膏,而较薄的区域(降压)为较小的细间距元件沉积较少的焊膏。这种定制对于高级模板电子设备至关重要,因为即使焊料量的轻微不匹配也可能导致故障。

例如,智能手机的典型 PCB 可能包括需要 0.1 mm 模板厚度的微型 BGA(球栅阵列)芯片,以实现精确的焊料沉积,以及需要 0.2 mm 厚度的较大电源连接器,以确保牢固的接合。多级模板将两者放在同一块板上,从而简化了组装过程。

掌握 PCB 组装多级设计的主要好处

采用多级模板设计为从事高级电子产品的制造商提供了多项优势。以下是突出的好处:

增强的精度:通过为特定元件定制焊膏量,您可以最大限度地降低立碑或焊料桥接等风险,尤其是在高密度设计中。

提高效率:单个多级钢网消除了生产过程中对多个钢网或手动调整的需要,从而节省了时间并降低了成本。

更好的可靠性:一致的焊膏应用可带来更坚固的接头和更少的缺陷,这对于医疗设备、汽车系统或航空航天技术中使用的先进 PCB 电子设备至关重要。

多面性:多级模板可以在同一块板上处理各种尺寸和类型的元件,使其成为复杂组装的理想选择。

在工作流程中解锁 Precision Stencil Design 的步骤

现在您已经了解了多级模板的价值,让我们来了解一下将此技术集成到高级模板电子产品制造工艺中的实用步骤。

1. 评估您的 PCB 布局和组件需求

首先分析您的 PCB 设计,以确定具有不同焊膏要求的区域。寻找具有不同焊盘尺寸、间距和高度的元件。例如,像 0201 电阻器这样的细间距元件可能需要 0.08 mm 的模板厚度以避免过多的浆料,而较大的 QFN(四方扁平无引线)封装可能需要 0.15 mm 才能有足够的覆盖范围。清楚地记录这些需求以指导模板设计过程。

2. 与设计软件协作进行精确映射

使用 PCB 设计软件绘制模板层。大多数现代工具都允许您直接在版面中定义模板粗细变化。确保软件输出精确的 Gerber 文件或类似格式,以将步进和降级区域传达给模板制造商。此阶段的准确性是解锁精确模板结果的关键。

3. 选择合适的模板材料和制造方法

选择带有激光切割孔径的高质量不锈钢模板,以获得最大的精度。与化学蚀刻相比,激光切割的边缘更光滑,减少了浆料泄漏或不规则沉积物的机会。对于高级电子产品,请将模板公差设定为 ±0.005 毫米,以保持数千次打印的一致性。

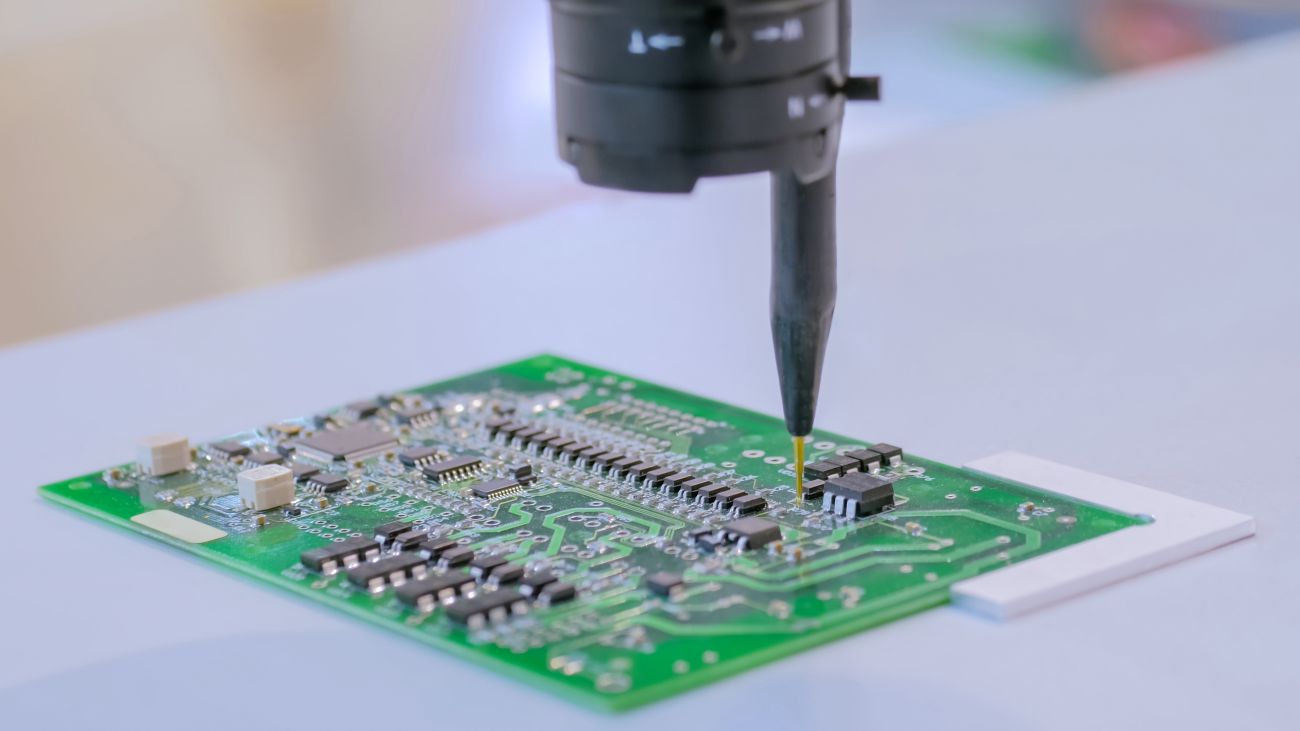

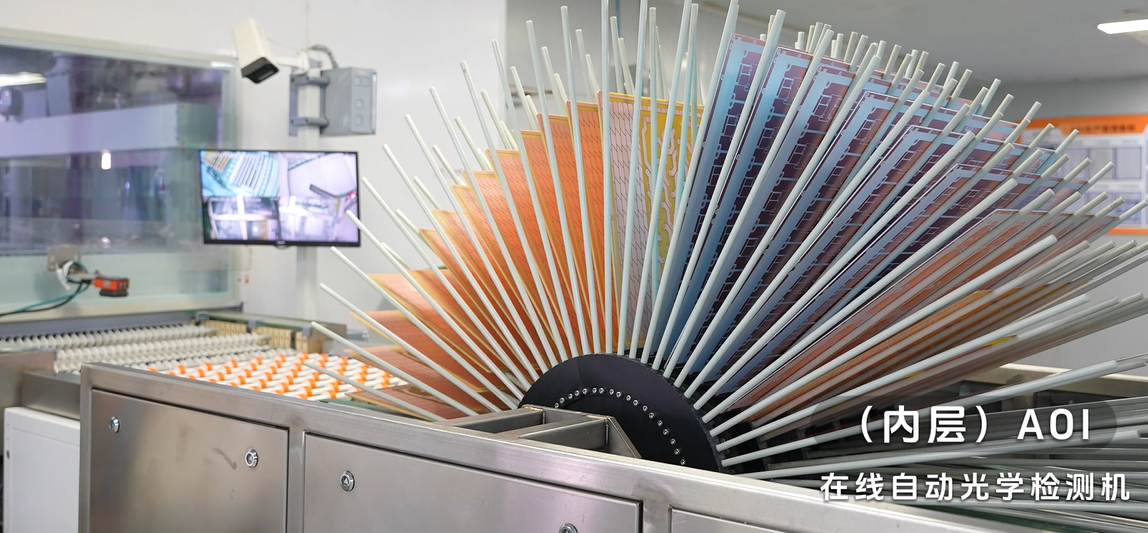

4. 测试和验证模板设计

在全面生产之前,运行一个小批量以测试模板的性能。检查是否存在粘贴不足或过度粘贴、错位或粘贴转移效率等问题。使用 X 射线检测或自动光学检测 (AOI) 来验证焊膏的体积和位置。如果需要调整,请优化模板设计以解决特定问题区域。

多级钢网设计中的挑战以及如何克服这些挑战

虽然多级模板提供了令人难以置信的好处,但它们也带来了独特的挑战。以下是如何克服掌握高级 PCB 电子多级设计的常见障碍。

1. 设计和制造的复杂性

创建具有多个粗细级别的模板比创建标准的 uniform 模板更复杂。要解决此问题,请与您的模板提供商密切合作,以确保他们理解设计意图。提供详细的规格并验证它们产生严格公差的能力,特别是对于阶梯过渡,这些过渡应该是平滑的,以防止浆料堆积。

2. 对齐和配准问题

打印过程中的错位会破坏多级模板的精度。在 PCB 和模板上使用基准标记以确保完美套准。此外,投资配备视觉系统的高质量钢网打印机,该系统可以自动将钢网与电路板对齐,实现 0.01 毫米以内的贴装精度。

3. 清洁与保养

由于多层钢网的厚度不同,它们更容易在降压区域积聚浆料残留物。每打印几次后使用超声波清洗机或专用湿巾实施严格的清洁方案。这可以防止污染并确保随着时间的推移保持一致的焊膏释放。

多级模板设计在先进电子领域的应用

多级模板设计的影响在依赖先进 PCB 电子设备的各个行业都能感受到。以下是这项技术大放异彩的一些关键应用:

消费电子产品:智能手机、平板电脑和可穿戴设备通常采用密集封装的电路板,具有混合组件类型。多层模板确保精确焊接,实现可靠的性能。

汽车系统:现代车辆使用复杂的电子设备来构建安全和信息娱乐系统。精密的钢网设计支持恶劣环境所需的耐用性。

医疗设备:在心脏起搏器等生命攸关的设备中,即使是一个焊接缺陷也可能是灾难性的。多级模板有助于达到最高质量标准。

航空航天和国防:卫星和军事硬件中的高可靠性电子设备受益于多级模板应用的严格标准。

优化多级模板设计的提示

要真正解锁精确的模板结果,请考虑为您的下一个项目提供这些可行的技巧:

最小化步进过渡:将厚度变化的数量保持在最低限度,以降低制造复杂性和潜在的焊膏转移问题。除非绝对必要,否则目标不超过 2-3 个级别。

使用纳米涂层:在钢网表面涂上纳米涂层,以改善色浆脱模并降低清洁频率。根据行业反馈,这可以将一次通过率提高多达 15%。

生产前模拟:使用仿真软件预测多级设计的焊膏行为。这有助于在切割模板之前识别潜在问题。

记录经验教训:在每个项目之后,记下哪些有效,哪些无效。随着时间的推移,这将为更快、更有效的模板设计构建知识库。

先进钢网电子的未来趋势

随着电子产品的不断缩小和复杂性的增加,多级模板设计将不断发展以满足新的需求。新兴趋势包括集成 AI 驱动的设计工具以自动优化模板布局,以及使用增材制造创建对厚度变化进行更精细控制的模板。此外,随着 5G 技术和物联网设备突破 PCB 密度的界限,掌握多级设计将成为旨在保持竞争力的制造商不可商量的技能。

通过多级模板掌握提升您的 PCB 组装

掌握多级模板设计是解锁先进电子制造精度的有效方法。通过根据每个组件的独特需求定制焊膏应用,您可以在 PCB 组件中实现更高的质量、更高的效率和无与伦比的可靠性。无论您是在开发消费类设备还是关键的航空航天系统,本指南中分享的技术和见解都将帮助您自信地驾驭高级模板电子技术的复杂性。

从小处着手,评估您当前的设计,与值得信赖的制造合作伙伴合作,并通过测试和验证来改进您的流程。凭借专注精神和正确的方法,多级钢网设计可以改变您的生产成果,为先进 PCB 电子器件的精度设定新标准。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号