从原理图到焊接:刚性板组装指南

您是否希望将您的电子创意变成功能性刚性板?刚性电路板组装的过程——从创建原理图到焊接元件和测试最终产品——似乎令人生畏。然而,有了明确的路线图,它就会变得易于管理,甚至令人兴奋。在这份综合指南中,我们将引导您完成 PCB 设计工作流程的每个阶段,包括元件选择、PCB 布局技术、初学者的焊接技术以及测试组装的 PCB。

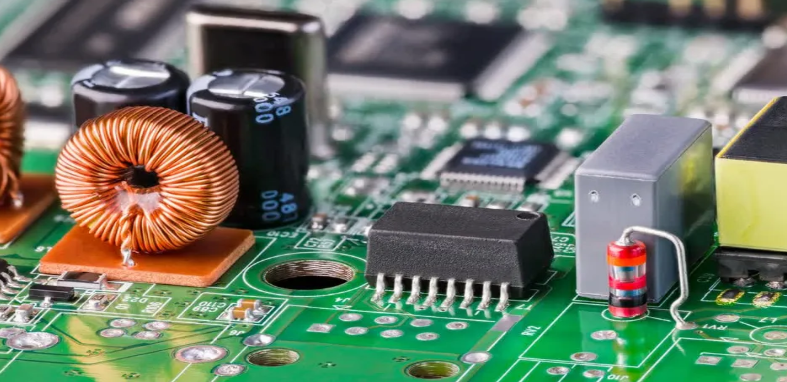

Rigid Board 组装简介

刚性板组装是设计、制造和组装印刷电路板 (PCB) 的过程,印刷电路板 (PCB) 是大多数电子设备的支柱。与柔性板不同,刚性 PCB 由玻璃纤维等固体材料制成,为消费电子产品、工业设备等应用提供耐用性。掌握此过程涉及几个关键步骤,每个步骤都需要注意细节和精度。让我们深入了解完整的 PCB 设计工作流程,以帮助您创建功能强大且高效的电路板。

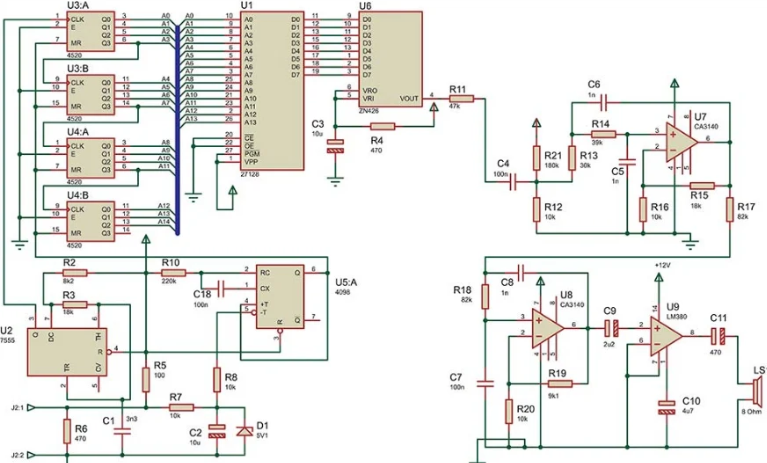

第 1 步:创建原理图 – PCB 的蓝图

任何 PCB 设计工作流程的第一步都是创建原理图。将其视为您的电路蓝图。原理图是显示元件如何电气连接的图表,而无需担心它们在电路板上的物理位置。此阶段为整个项目奠定了基础。

首先定义电路的用途。您是在构建简单的 LED 电路还是复杂的微控制器系统?列出您需要的所有组件,例如电阻器、电容器、IC 和连接器。使用设计软件绘制原理图,确保每个连接都准确无误。仔细检查错误,因为此处的错误可能会导致以后进行代价高昂的重新设计。

例如,如果您正在设计电源电路,请确保正确连接稳压器以处理输入电压(例如 12V)并输出所需的电压(例如,5V)。使用其值或零件号标记每个元件,以避免在元件选择过程中产生混淆。

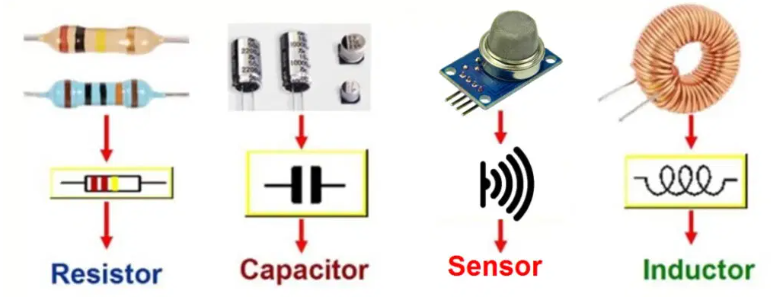

第 2 步:组件选择 – 选择合适的零件

原理图准备就绪后,PCB 设计工作流程的下一步是元件选择。选择正确的元件对于确保您的电路按预期运行并符合您的预算和设计限制至关重要。

考虑电气规格、尺寸、可用性和成本等因素。例如,如果要为 LED 电路中的限流应用选择电阻器,请使用欧姆定律 (V=IR) 计算所需的电阻。如果您的 LED 在 2V 和 5V 电源下需要 20mA,您将需要一个大约 150 欧姆的电阻器(5V - 2V = 3V;3V / 0.02A = 150Ω)。始终选择安全容差稍高的组件 — 如果担心散热,请选择 1/4W 电阻器而不是 1/8W。

此外,优先考虑具有标准封装的元件,以便于组装。查看数据表以了解引脚配置和热要求,尤其是 IC 或电源组件。如果您是初学者,请从通孔元件开始,因为它们比表面贴装器件 (SMD) 更容易焊接。

第 3 步:PCB 布局技术 – 功能设计

完成原理图并选择元件后,是时候设计 PCB 的物理布局了。这一步通常称为电路板布局,是 PCB 布局技术发挥作用的地方。精心设计的布局可最大限度地减少噪音,确保信号完整性,并使组装更容易。

首先按逻辑放置元件。将相关元件分组在一起 — 例如,将电源元件放在 input 连接器附近以减少走线长度。将高速组件(如微控制器)放置在靠近其支撑电容器的位置,以最大限度地减少干扰。走线之间保持至少 10-15 mils(0.010-0.015 英寸)的间距,以防止短路,特别是对于在高频(例如,高于 100 MHz)下运行的信号。

注意跟踪路由。对电源线使用较宽的走线(例如 20-30 mils)以处理更高的电流,对信号线使用较窄的走线(例如 6-8 mils)。避免走线中出现尖锐的 90 度角,因为它们会导致信号反射;相反,请使用 45 度角或曲线。对于多层板,将一层专用于接地以减少电磁干扰 (EMI)。

最后,为元件放置和极性添加丝印标签。这使得组装和调试变得更加容易,尤其是对于初学者。

第 4 步:制造 PCB – 让您的设计栩栩如生

完成布局后,导出您的设计文件(通常为 Gerber 格式)并发送进行制造。此步骤将您的数字设计转换为物理刚性板。选择制造服务时,请确保它们支持您的电路板规格,例如层数、材料(例如 FR-4)和厚度(标准刚性板通常为 1.6 毫米)。

在提交之前,请查看软件中的设计规则检查 (DRC),以发现走线重叠或间隙不足等错误。大多数制造商为标准工艺提供 6 mil 的最小走线宽度和 6 mils 的间距,因此请确保您的设计符合这些限制。

制造完成后,在进行组装之前,检查裸板是否有缺陷,例如未对准的钻孔或断裂的痕迹。

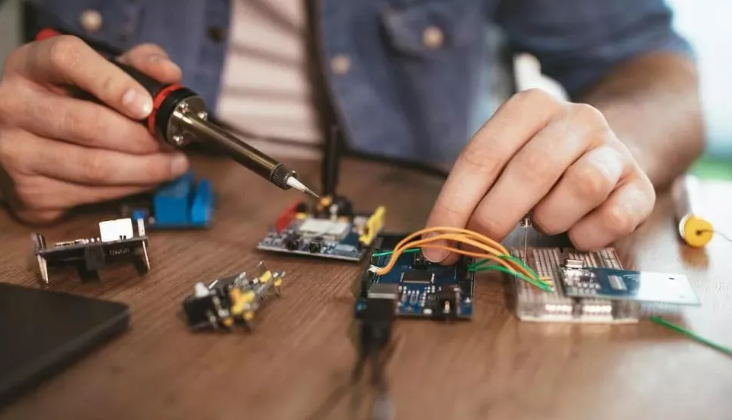

第 5 步:初学者的焊接技术 – 组装您的电路板

现在是动手作部分:将组件组装和焊接到刚性板上。对于那些新手来说,掌握初学者的焊接技术对于避免损坏组件或建立不可靠的连接至关重要。

从正确的工具开始:烙铁(初学者 25-40W)、焊锡丝(60/40 锡铅或无铅)、助焊剂和用于校正的拆焊芯。在通风良好的地方工作并佩戴安全眼镜。对于通孔元件,将烙铁设置为大约 300°C (572°F),对于 SMD,将烙铁设置为略低 (250-280°C),以防止过热。

首先焊接较小的元件(如电阻器和电容器),然后再焊接较大的元件(如连接器)。将组件放在指定位置,加热焊盘并用烙铁铅 2-3 秒,然后涂上焊料,直到它在接头周围顺畅流动。一个好的焊点看起来有光泽和圆锥形,而不是暗淡或蓬松。避免过热 — 将每个关节的接触时间限制在 5 秒以内,以防止损坏。

对于 SMD 元件,请在烙铁上使用一个小尖端并涂抹焊膏(如果有)。仔细对齐元件,加热一个焊盘,涂上焊料,然后移动到其他焊盘。焊接后用异丙醇和刷子清洁多余的助焊剂。

第 6 步:测试组装的 PCB – 确保功能

焊接后,最后一步是测试组装好的 PCB,以确认一切按设计工作。测试可防止部署有故障的板,并有助于及早发现问题。

首先,进行目视检查。寻找冷焊点(连接钝化或破裂)、错位的元件或烧焦的区域。使用万用表检查电源和接地之间的连续性 - 不应有短路。测量关键点的电压;例如,如果您的电路输出 5V,请用 Output Pin(输出)引脚上的万用表确认这一点。

接下来,逐渐启动开发板。如果可能,请使用限流电源,以避免短路造成损坏。观察过热或冒烟等异常行为。测试各个功能 — 对于微控制器板,上传一个简单的程序来使 LED 闪烁并验证作。

如果出现问题,请使用原理图进行追溯。常见问题包括二极管或电容器的极性反、元件值不正确或走线断开。使用拆焊工具修复这些并重新测试,直到电路板正常工作。

刚性电路板组装中要避免的常见错误

即使经过仔细规划,在刚性电路板组装过程中也可能发生错误。以下是一些需要注意的陷阱:

原理图错误:缺少连接或错误的元件值可能会破坏设计。在移动到布局之前,请务必仔细检查。

糟糕的布局选择:组件过度拥挤或忽略走线宽度可能会导致噪声或发热问题。遵循 PCB 布局技术进行间距和布线。

焊接事故:组件过热或产生冷接头会导致故障。首先在废纸板上为初学者练习焊接技术。

跳过测试:未能彻底测试可能会导致部署有故障的板。始终优先测试组装好的 PCB。

PCB 设计工作流程的成功技巧

为了简化您的 PCB 设计工作流程并获得更好的结果,请牢记以下提示:

在处理复杂的设计之前,从简单的项目开始培养技能。

使用具有仿真功能的设计软件,在制造前对原理图进行虚拟测试。

保留常用元件的库存,以避免在元件选择过程中出现延迟。

记录从设计到测试的每个步骤,以备将来参考或排除故障。

掌握刚性板组装

构建从原理图到焊接的刚性 PCB 是一个结合了创造力和技术技能的有益过程。通过遵循本分步指南,您已经了解了 PCB 设计工作流程的基本知识,从创建原理图和掌握元件选择到应用有效的 PCB 布局技术。您还深入了解了初学者的焊接技术,以及测试组装的 PCB 以确保功能的重要性。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号