什么是 PCB 灌封或封装?

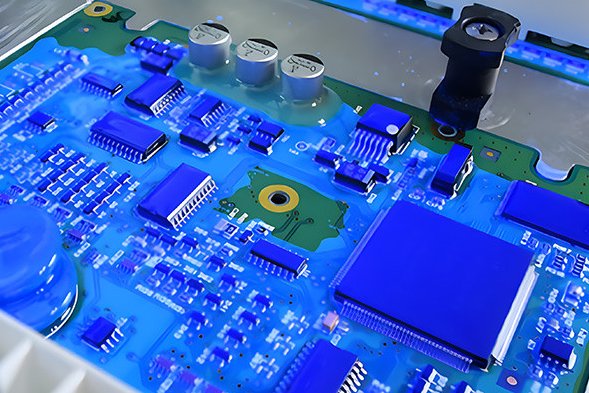

在电子领域,保护印刷电路板 (PCB) 免受损坏对于确保长期可靠性和性能至关重要。PCB 灌封或封装是将 PCB 电子设备包裹在保护材料(通常是树脂或硅化合物)中的工艺,以保护它们免受环境危害,如湿气喷雾、灰尘、化学品和物理压力。这篇博文将深入探讨什么是 PCB 灌封和封装、它们为什么重要、所涉及的过程以及它们在具有挑战性的条件下保护电子设备的好处。

了解 PCB 灌封和封装:基础知识

PCB 灌封和封装是指将电子元件或整个 PCB 组件封装在固体或凝胶状材料中的过程。主要目标是创建一个屏障,保护精密电子设备免受外部威胁。虽然术语 “potting” 和 “encapsulation” 经常互换使用,但它们可能会根据上下文略有不同。灌封通常涉及在外壳或“罐”内填充整个组件,而封装可能是指涂覆单个组件。

用于此过程的材料,如环氧树脂、硅凝胶或聚氨酯化合物,在应用后会硬化以形成保护层。该层不仅可以防止湿气喷雾和其他环境危害,还可以通过减少振动和冲击的影响来增强 PCB 的结构完整性。

为什么需要 PCB 灌封或封装?

电子设备经常暴露在可能降低其性能或导致完全故障的条件下。从在潮湿环境中运行的工业机械到面临极端温度的汽车系统,未受保护的 PCB 很容易受到攻击。以下是灌封或封装必不可少的一些关键原因:

防潮防水:湿气喷雾或湿气会导致 PCB 短路或腐蚀。灌封形成防水密封,防止进水,确保电子设备即使在潮湿条件下也能保持功能。

抵御环境危害:灰尘、污垢和腐蚀性化学品是常见的环境危害,可能会损坏裸露的组件。保护层将这些元件拒之门外,延长了设备的使用寿命。

抗冲击和振动:在航空航天或汽车系统等应用中,PCB 面临持续的振动或突然的冲击。灌封可吸收机械应力,降低连接松动或组件破裂的风险。

热管理:一些灌封化合物有助于散热,保护组件免受过热。例如,某些环氧树脂的导热系数范围为 0.2 至 1.5 W/m·K,有助于将热量从关键区域传出。

预防电气问题:具有高介电强度的灌封材料(环氧树脂通常超过 20 kV/mm)可防止高压应用中的电弧或电晕放电,确保安全性和可靠性。

通过应对这些挑战,灌封可确保电子设备能够在从水下传感器到户外通信设备等恶劣环境中可靠运行。

PCB 灌封和封装中使用的材料

灌封或封装材料的选择取决于应用的具体要求,例如温度范围、柔韧性或耐化学性。以下是用于封装 PCB 电子设备的最常见材料:

环氧树脂:环氧树脂以其优异的机械强度和附着力而闻名,被广泛使用。它们具有很高的防潮和耐化学性,介电强度通常在 15-25 kV/mm 左右。但是,它们可能是刚性的,并且在极端热循环下可能会开裂。

硅胶凝胶:硅胶具有柔韧性,非常适合需要热膨胀或减振的应用。它在较宽的温度范围内(通常为 -60°C 至 200°C)运行良好,并提供良好的防潮保护。

聚氨酯化合物:这些材料平衡了柔韧性和韧性,使其适用于暴露于不同天气条件下的户外应用。它们还具有耐磨性和抗冲击性。

每种材料都有其优点和缺点,选择合适的材料通常需要考虑固化时间、成本和环境暴露等因素。例如,由于有机硅化合物具有出色的防水性,因此暴露在持续湿气喷雾中的设备可能会受益于有机硅化合物。

PCB 灌封和封装工艺

灌封或封装的过程非常细致,以确保完全覆盖而不会损坏电子设备。以下是通常如何完成的分步细分:

制备:清洁 PCB 组件以去除任何可能干扰粘合的污染物,如灰尘或油脂。检查组件以确保它们安装牢固。

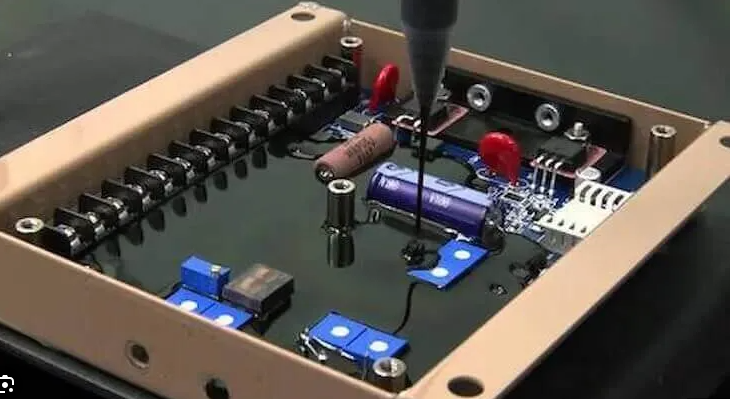

放置在壳体或模具中:PCB 被放置在一个通常称为“罐”的容器中,该容器将容纳液体化合物。该外壳可以是最终产品外壳的一部分,也可以是临时模具。

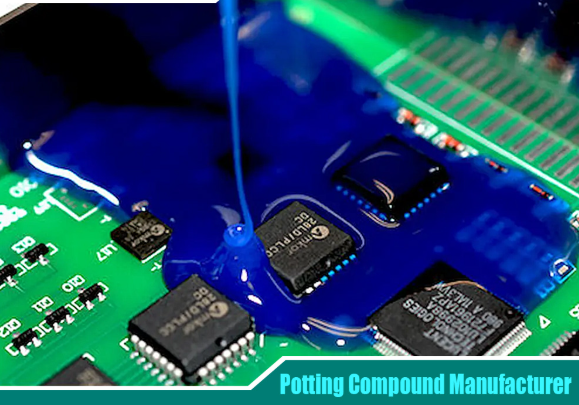

混合化合物:灌封材料(例如双组分环氧树脂)根据制造商的规格进行混合。这通常涉及将树脂和固化剂以精确比例混合以开始固化。

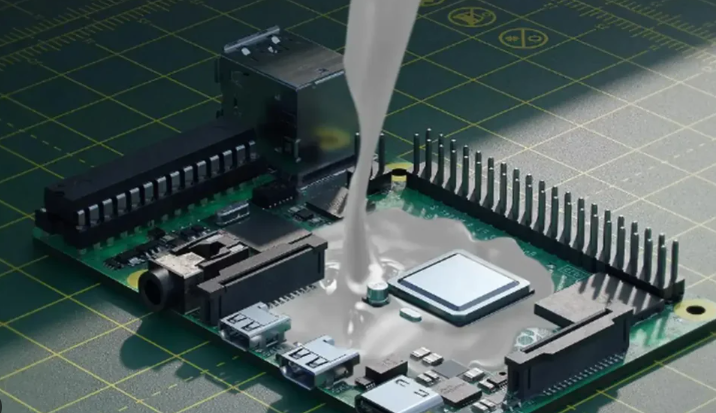

浇注和填充:液体化合物缓慢倒在 PCB 上,以完全包裹 PCB 电子元件。此步骤应小心进行,以避免气泡,这可能会损害保护层。真空脱气可用于去除滞留的空气。

固化:组件需要固化,通常为 24-48 小时,具体取决于材料。固化可以在室温下进行,也可以在具有特定湿度和温度设置(例如,某些环氧树脂为 25°C 和 50% 相对湿度)的受控环境中进行。

检查:固化后,检查灌封 PCB 是否有间隙、气泡或不完全覆盖。此外,还会验证连接器或端口的可访问性,以确保功能不受影响。

如果精确完成,这个过程可以形成一个坚固的屏障,防止环境危害,并确保电子设备在压力下保持运行。

PCB 灌封和封装的优势

灌封或封装的优势不仅限于基本保护。以下是使此过程成为许多行业首选解决方案的一些详细好处:

增强的耐用性:灌封 PCB 可以承受恶劣的条件,例如暴露于海洋环境中的湿气喷雾或工业环境中的腐蚀性气体中。这种耐用性可以将设备的使用寿命延长数年。

更高的可靠性:通过防止环境因素引起的故障,灌封减少了停机时间和维护成本。例如,工业电子学的一项研究表明,与未受保护的组件相比,灌封组件在潮湿条件下的故障率降低了 30%。

紧凑的设计支持:灌封可以消除对笨重外壳的需求,实现更小、更轻的设计,同时仍能防止环境危害。

防篡改安全性:封装可以在不损坏组件的情况下难以访问内部组件,从而阻止逆向工程。这对于专有或敏感的电子设备特别有价值。

这些优势使灌封成为从消费电子产品到航空航天和医疗设备中关键系统等应用的理想选择。

PCB 灌封和封装的应用

灌封和封装用于电子产品面临挑战条件的各个行业。以下是一些示例:

汽车:车辆中的控制单元和传感器采用密封设计,可抵抗振动、温度波动(从 -40°C 到 125°C)以及暴露于道路喷雾或液体中。

海产的:船舶或水下设备上的电子设备被封装起来,以防止盐水和持续的湿气喷雾造成的损坏。

工业:工厂中的机器通常在多尘或化学腐蚀性的环境中运行。灌封可保护控制板免受这些环境危害。

医疗:便携式监护仪或植入物等设备需要保护免受体液和灭菌过程的影响,因此封装至关重要。

PCB 灌封的挑战和注意事项

虽然灌封具有显著的优势,但在实施过程中需要牢记一些挑战:

热膨胀:灌封材料和 PCB 组件之间的热膨胀差异会导致应力或开裂。选择具有兼容热膨胀系数 (CTE) 的材料(环氧树脂通常在 20-60 ppm/°C 范围内)至关重要。

可修复性:一旦灌封,接触或修复组件就变得困难或不可能。设计必须通过在灌封前确保可靠性来考虑这一点。

成本:高质量的灌封材料和精确的应用工艺会增加生产成本,尤其是对于大规模制造。

平衡这些挑战与优势需要仔细规划和测试,以确保灌封工艺满足应用的特定需求。

灌封与三防漆:有什么区别?

虽然灌封和保形涂层都可以保护 PCB,但它们的用途也不同。保形涂层是涂在 PCB 表面的一层薄层(通常为 25-75 微米),用于防止潮湿和灰尘。另一方面,灌封将 PCB 电子元件完全包裹在厚实的材料中,以最大限度地防止环境危害。

三防漆更轻,更容易返工,但它对重击或长时间暴露在湿气喷雾中的保护作用较差。灌封更坚固,但会增加重量并且是永久性的。在两者之间进行选择取决于所需的保护级别和作环境。

有效 PCB 灌封和封装的技巧

为了在灌封或封装 PCB 时获得最佳效果,请考虑以下实用技巧:

材料测试:在模拟条件下(例如,湿度水平为 85% 或 -40°C 至 85°C 的温度循环)测试不同的灌封化合物,以确保与您的应用兼容。

灌封设计:在关键组件周围留出空间,以便化合物均匀流动,并确保连接器在需要时保持可触及性。

控制固化条件:固化过程中保持一致的温度和湿度,以避免硬化不完全或气泡形成等缺陷。

使用真空脱气:对于高可靠性应用,在浇注过程中使用真空设备去除气泡,确保无缝保护层。

使用 PCB 灌封和封装保护电子设备

PCB 灌封或封装是一种强大的技术,可以保护电子产品免受各种威胁,包括湿气喷雾和其他环境危害。通过使用环氧树脂、硅胶或聚氨酯等材料包裹 PCB 电子设备,制造商即使在最恶劣的条件下也能确保耐用性、可靠性和性能。从汽车到船舶应用,该工艺在现代电子设计中起着至关重要的作用。

了解灌封的材料、工艺和优势,使工程师和制造商能够就保护其产品做出明智的决策。虽然存在成本和可修复性等挑战,但长期优势往往超过这些担忧。通过仔细的规划和执行,PCB 灌封可以成为创建坚固耐用、可应对任何环境的电子设备的关键。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号