表面贴装技术 (SMT) 的元件放置规则

如果您正在深入研究 PCB 设计和组装领域,了解表面贴装技术 (SMT) 的元件放置规则至关重要。正确的 SMT 元件放置可确保电路板正常工作,避免制造问题,并保持信号完整性。在本综合指南中,我们将介绍表面贴装设计的基本指南、PCB 组装 SMT 的技巧以及自动贴装的最佳实践,以帮助您创建高效可靠的设计。

什么是表面贴装技术 (SMT),为什么贴装很重要?

表面贴装技术 (SMT) 是一种用于将电子元件直接贴装到印刷电路板 (PCB) 表面的方法。与需要为元件引线钻孔的通孔技术不同,SMT 允许更小的元件和更密集的布局,使其成为现代紧凑型电子产品的理想选择。然而,这种紧凑性带来了精确放置的挑战。不良的 SMT 元件贴装会导致自动贴装过程中出现信号干扰、过热或装配错误等问题。

有效的放置规则可确保组件的定位以实现最佳性能、可制造性和可靠性。无论您是初学者还是经验丰富的工程师,遵循 SMT 指南都可以节省时间、降低成本并提高 PCB 组装 SMT 项目的质量。

SMT 元件贴装的关键原则

在深入研究具体规则之前,让我们先探讨一下指导 SMT 元件放置的核心原则。这些原则侧重于功能性、可制造性和易于组装性,尤其是在使用自动贴片机时。

信号完整性:必须放置元件以尽量减少噪声和干扰,尤其是对于高速信号。

热管理:发热组件应间隔开来,以防止过热并确保适当的散热。

可制造性:贴装必须适应自动贴片机和焊接工艺的功能。

可及性:组件的位置应便于检查、测试和返工(如果需要)。

牢记这些原则,让我们分解有效表面贴装设计的具体 SMT 指南。

基本 SMT 元件放置规则

1. 组件之间保持适当的间距

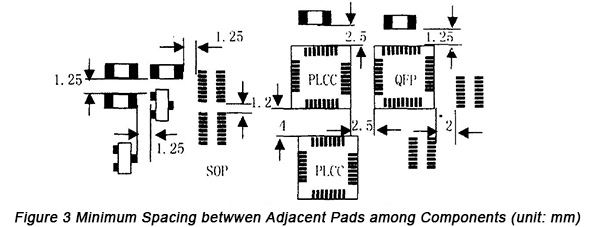

间距是 SMT 元件放置中最关键的因素之一。元件放置得太近会导致焊接缺陷,例如桥接,即焊料无意中连接相邻焊盘。另一方面,过大的间距会浪费宝贵的电路板空间。

作为一般规则,对于标准设计,元件之间保持 0.2 mm (8 mils) 的最小间隙。对于高密度布局,请咨询您的装配厂了解具体公差,因为自动贴片机可能需要根据其精度更紧密或更松散的间距。例如,像 0201 电阻器 (0.6 mm x 0.3 mm) 这样的元件通常需要至少 0.1 mm 的间隙,以避免在回流焊过程中出现问题。

2. 定向元件以进行自动放置

自动贴片机或贴片机广泛用于 PCB 组装 SMT,以快速准确地定位元件。为了支持此过程,请尽可能将零部件定向到一致的方向。例如,将二极管、电容器和电阻器沿同一方向对齐,以最大限度地减少组装过程中的机头旋转,从而加快生产速度并减少错误。

此外,确保元件标记(如电容器上的极性指示器)在整个电路板上可见且一致。这有助于检查并防止极化元件错位,这可能会导致电路故障。

3. 战略性地放置高速组件

对于涉及高速信号的设计,例如工作在 100 MHz 以上的信号,元件放置会直接影响信号完整性。将敏感元件(如微控制器或 RF 模块)放置在靠近其相关电路的位置,以最大限度地缩短走线长度。长走线会引入寄生电容和电感,导致信号衰减。例如,仅 10 mm 的走线长度可能会增加大约 50 皮秒的延迟,这在高速应用中非常重要。

此外,除非有适当的屏蔽或接地,否则请避免将高速元件放置在电源或开关稳压器等嘈杂元件附近。使用接地层来减少电磁干扰 (EMI) 并保持干净的信号路径。

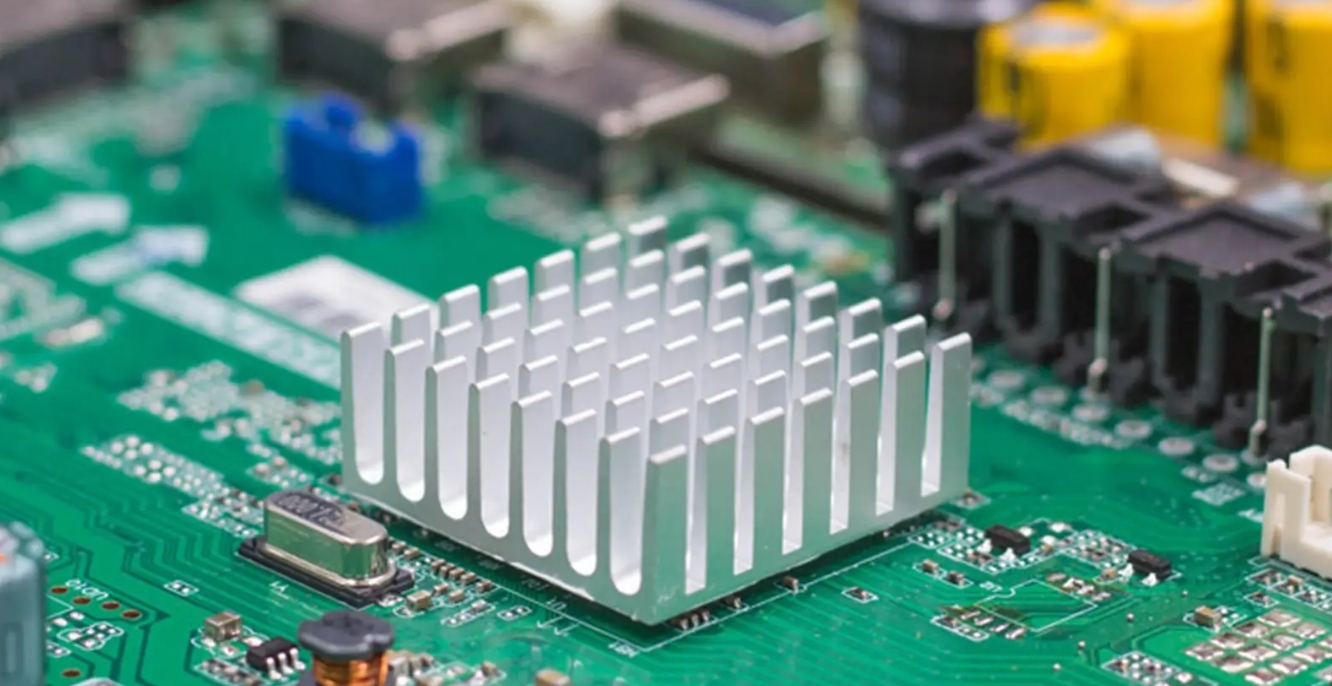

4. 管理散热注意事项

散热是 SMT 设计中的一个主要问题,尤其是对于稳压器或 MOSFET 等功率元件。将发热元件放置在远离温度敏感部件(如精密模拟 IC)的位置,以防止出现性能问题。如果可能,请将这些组件放置在电路板边缘附近或气流良好的区域,以获得更好的冷却效果。

例如,耗散 2 瓦热量的功率 IC 可能需要与相邻元件保持至少 5 mm 的间隙,以避免热耦合。在这些组件附近添加热通孔或散热器可以进一步改善热管理。

5. 将相关组件组合在一起

将相关元件分组,例如同一功能块中的元件(例如,电源电路)中的元件,可以简化布线并缩短走线长度。这不仅提高了信号完整性,而且使设计更易于调试或修改。例如,将去耦电容器放置在距离 IC 电源引脚 1-2 mm 的范围内,以有效过滤噪声。0.1 μF 电容器放置得太远可能无法稳定高频作期间的电压波动。

同样,将连接器和接口组件保持在电路板边缘附近以便于访问,同时集中对内部 logic 组件进行分组以优化空间。

6. 考虑基准标记和工具孔

基准标记是 PCB 上的小参考点,自动贴片机使用它来准确对齐元件。在电路板的对角线上放置至少两个基准标记,最小直径为 1 毫米,与其他特征的间隙为 5 毫米。这些标记可确保在 PCB 组装 SMT 期间精确放置元件。

工具孔通常未电镀,直径约为 3.2 毫米(0.127 英寸),对于在组装过程中固定电路板也是必不可少的。使元件和走线与这些孔保持至少 3 mm 的距离,以避免干扰。

复杂设计的高级 SMT 指南

1. 考虑批量生产的拼板

对于大规模生产,PCB 通常组装在包含多个电路板的面板中。在 SMT 元件放置过程中,确保面板边缘附近的元件有额外的间隙(至少 5 mm),以考虑布线或刻痕等分板过程。这可以防止在分离过程中损坏组件。

此外,避免将高组件放置在面板边缘附近,因为它们可能会干扰装配设备或在处理过程中造成不均匀的应力。

2. 优化回流焊

回流焊是将 SMT 元件连接到 PCB 的最常用方法。为确保焊接成功,请通过均匀分布大型和小型元件来平衡整个电路板的热质量。不均匀的热质量会导致加热不一致,从而导致诸如立碑等缺陷,即组件的一端从焊盘上抬起。

例如,避免将变压器等大型元件聚集在电路板的一侧,而在另一侧放置微小的 0402 电阻器。这种不平衡会导致回流焊过程中的温差高达 20°C,从而增加焊接问题的风险。

3. 双面组装方案

在双面 SMT 设计中,元件放置在 PCB 的两侧以最大限度地利用空间。但是,这会在组装过程中带来挑战。将较重的元件放在底部,以防止它们在第二次回流焊循环中脱落。此外,请确保相对两侧的组件不会重叠,从而导致机械应力或热量积聚。

例如,避免将大型 IC 直接放置在另一侧功率电阻器的正上方,因为联合热量可能会超过安全工作温度(许多元件通常约为 85°C)。

SMT 元件放置中要避免的常见错误

即使有最好的意图,表面贴装设计中的错误也可能导致代价高昂的返工或电路板故障。以下是一些需要注意的陷阱:

忽略可制造性设计 (DFM):不查阅装配体指南可能会导致布局难以或无法制造。请始终与您的装配合作伙伴核实具体的约束条件。

过度拥挤的组件:将组件包装得太紧可能会节省空间,但通常会导致焊接缺陷或装配错误。

忽略极性标记:二极管或电解电容器等极化元件的方向不正确会导致电路故障。

放置后跟踪路由不佳:元件放置应与布线一起规划,以避免长而嘈杂的走线或不必要的过孔。

用于 SMT 元件贴装的工具和资源

现代 PCB 设计软件提供了协助 SMT 元件放置的功能。自动放置算法等工具可以根据设计规则建议最佳布局,而设计规则检查 (DRC) 有助于在制造之前识别间距违规或其他问题。此外,许多装配厂提供针对其设备量身定制的 DFM 指南,这对于确保 PCB 组装 SMT 流程的顺利进行非常宝贵。

及时了解行业标准,例如印刷电路协会 (IPC) 的标准,也可以指导您的设计。例如,IPC-7351 标准为 SMT 设计中的焊盘图形和元件间距提供了详细建议。

掌握 SMT 元件布局以获得更好的设计

有效的 SMT 元件贴装是艺术与科学的结合,需要关注细节并了解设计和制造的限制。通过遵循本文中概述的 SMT 指南(例如保持适当的间距、确定元件方向以实现自动放置以及管理热注意事项),您可以创建可靠、高性能的 PCB 布局。无论您是在处理简单的原型还是复杂的高密度电路板,这些表面贴装设计规则都将有助于简化您的 PCB 组装 SMT 流程并确保成功。

花点时间仔细规划布局,利用设计工具,并与您的装配合作伙伴协作以满足任何特定要求。有了这些实践,您将很好地掌握 SMT 元件贴装和交付高质量的电子设计。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号