电子产品的DIY模板印刷技巧—一文搞懂

如果您正在深入研究用于电子组装的 DIY 模板印刷,您可能正在寻找一种可靠的方法来为 PCB 组装涂抹焊膏。本指南将引导您了解 SMT(表面贴装技术)项目的模板印刷的基本知识,并提供实用的技巧和窍门,以确保成功的结果。无论您是业余爱好者还是小型制造商,掌握 DIY 模板打印都可以节省时间并提高您的构建质量。

什么是用于电子组装的 DIY 模板印刷?

DIY 模板印刷是电子组装中使用的一种技术,用于在放置表面贴装元件之前将焊膏涂在印刷电路板 (PCB) 上。模板通常由不锈钢或耐用的塑料(如 Kapton)制成,具有与 PCB 焊盘相匹配的精确切口。通过在模板上涂抹焊膏,您只需将焊膏沉积在需要的地方,从而确保 SMT 元件的准确放置。

这种方法对于在 PCB 组装中获得一致的结果至关重要,尤其是在处理需要精确焊接的小型元件时。与手工焊接不同,模板印刷简化了流程,使其成为 DIY 环境中小批量和大批量生产的理想选择。

为什么选择 DIY 钢网印刷?

选择 DIY 模板印刷为电子爱好者和小规模生产商提供了几个优势:

成本效益:创建或购买价格合理的模板可以减少对昂贵的自动化设备的需求。

精度:模板可确保均匀的焊膏应用,降低桥接或焊料不足的风险。

节省时间:一次将浆料涂抹到多个焊盘上比手动方法更快,尤其是对于复杂的电路板。

可扩展性:非常适合原型制作或小批量生产,无需投资工业机械。

DIY 模板打印入门:基本工具和材料

在开始之前,请收集必要的工具和材料来设置 DIY 模板打印工作区。拥有合适的设备可确保您的电子项目更顺利地组装和获得更好的结果。

关键工具和材料

模版:选择不锈钢模板(大多数 SMT 元件的厚度为 0.1 毫米至 0.15 毫米)或耐用的塑料,以获得更精细的细节。定制模板可以激光切割或根据您的 PCB 设计文件订购。

Solder Paste-焊膏:使用适合 SMT 组装的高质量无铅焊膏。检查合金成分(例如,含 96.5% 锡、3% 银、0.5% 铜的 SAC305)是否与您的组件兼容。

刮 板:金属或硬塑料刮刀有助于将焊膏均匀地涂抹在模板上。确保它比您的模板宽,以实现一致的应用。

PCB 支架或夹具:支架可在打印过程中保持 PCB 稳定。您可以使用备用板或 3D 打印框架创建一个简单的夹具以进行对齐。

清洁用品:异丙醇(90% 或更高)、无绒湿巾和用于使用后清洁模板的小刷子。

手套和口罩:保护自己免受可能含有有害助焊剂或金属的焊膏的侵害。

用于 PCB 组装的 DIY 模板打印分步指南

按照以下步骤在您的电子组装项目中实现精确的焊膏应用。每个步骤都旨在最大限度地减少错误并最大限度地提高效率。

第 1 步:准备您的工作区

设置一个干净、光线充足且表面平坦的工作区。灰尘和碎屑会污染焊膏或干扰模板对齐,因此请用异丙醇擦拭所有表面和工具。戴上手套以避免皮肤接触焊膏,如果使用助焊剂含量高的焊膏,请确保适当的通风。

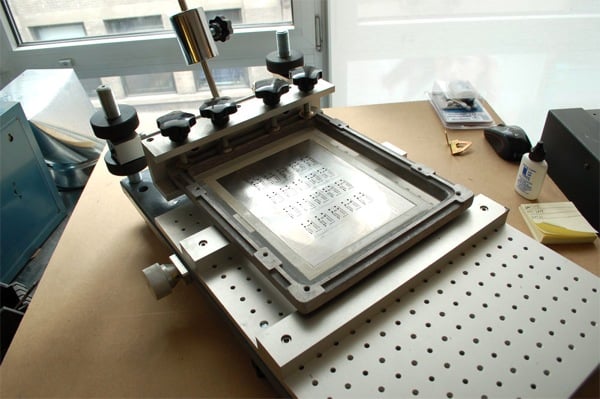

第 2 步:将模板与 PCB 对齐

将您的 PCB 放在支架或夹具中以确保其安全。将模板放在 PCB 上,确保切口与焊盘完美对齐。许多模板都包含对齐孔或基准标记 - 使用它们来仔细检查定位。如果您的模板缺少这些功能,请轻轻将其贴上胶带以防止移位。

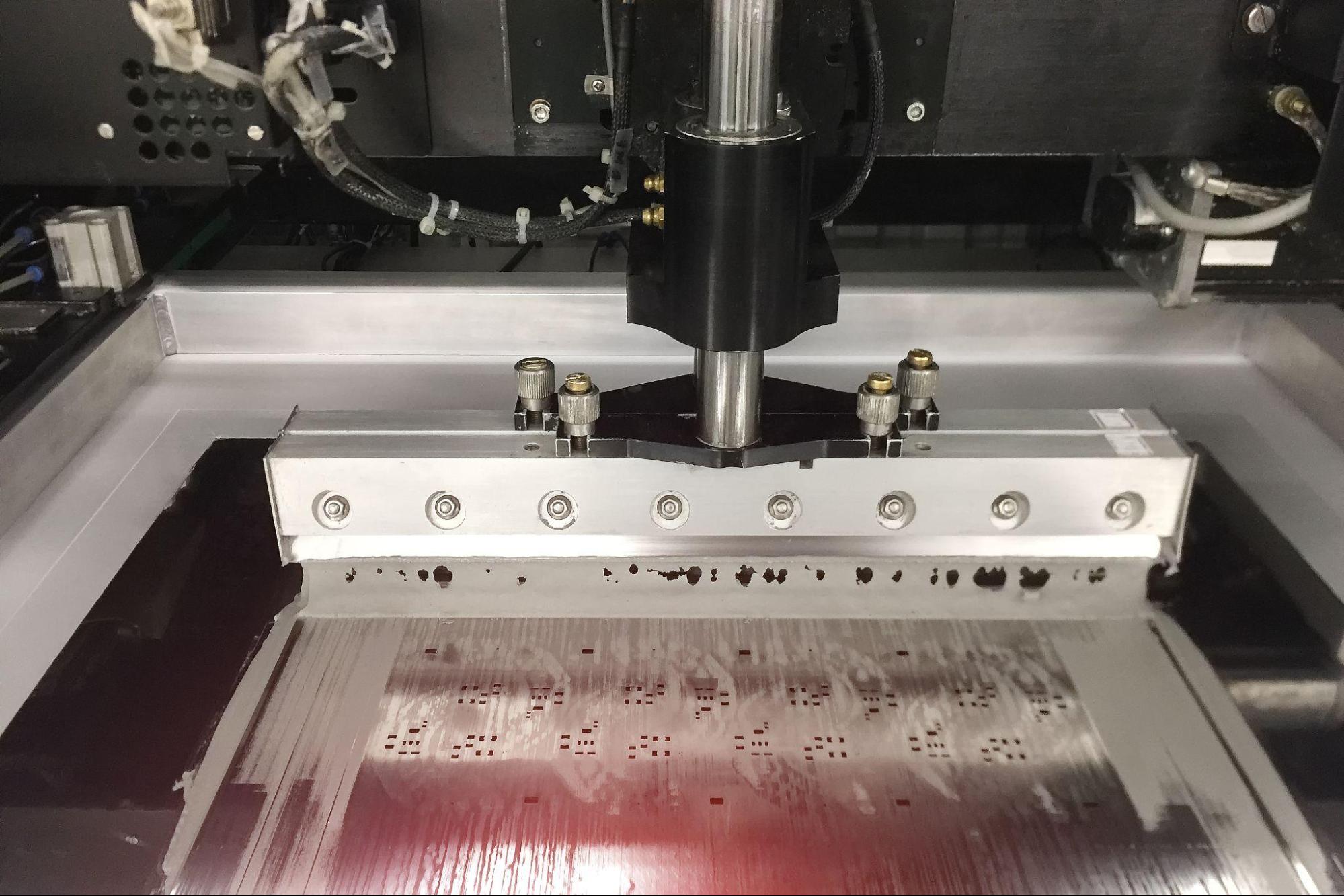

第 3 步:涂抹焊膏

将少量焊膏(标准 10cm x 10cm 板约 10-20 克)舀到模板的一侧边缘。以 45 度角握住刮刀,然后以稳定的压力将其拖过模板。这会迫使浆料通过切口到达 PCB 焊盘上。进行一到两次扫描以确保均匀覆盖,但要避免过度涂抹,因为过多的焊膏会导致焊桥。

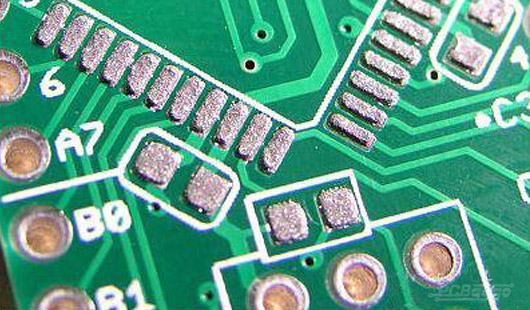

第 4 步:检查 Paste 应用程序

小心地将模板笔直向上提起,以免弄脏色浆。在良好的照明下或使用放大镜检查 PCB。每个焊盘应具有均匀的浆糊层,厚度约为 0.1 mm 至 0.15 mm,具体取决于元件尺寸(例如,0402 电阻器为 0.1 mm,较大 IC 为 0.15 mm)。如果您发现缝隙或不均匀的沉积物,请清洁板并重复该过程。

第 5 步:放置元件和重排

使用镊子或拾取和放置工具,将 SMT 元件定位到焊膏上。确保引脚与焊盘对齐。放置所有组件后,将 PCB 转移到回流炉或使用热风站熔化焊膏,形成牢固的连接。遵循浆料制造商推荐的回流曲线(例如,SAC305 合金的峰值温度为 245°C)。

成功 DIY 模板印刷的提示和技巧

掌握用于电子组装的 DIY 模板打印需要练习,但这些技巧可以帮助您避免常见陷阱并改善结果。

1. 选择合适的模板厚度

模板厚度直接影响沉积的焊膏量。对于大多数 SMT 元件,0.1 毫米到 0.125 毫米的厚度效果很好。较厚的模板(0.15mm 或更大)更适合具有较高焊料量需求的较大元件,而较薄的模板则适合细间距 IC,以防止过度粘贴。

2. 保持一致的刮刀压力

涂布焊膏时压力不均匀会导致沉积物不一致。练习保持稳定的手和与刮刀的 45 度角。如果您是新手,请从废板开始,在从事关键项目之前完善您的技术。

3. 妥善存放焊膏

焊膏对温度和湿度敏感。将其存放在 2-10°C 的冰箱中以延长保质期(通常为 6-12 个月)。使用前,请加热至室温(约 25°C)1-2 小时,以避免冷凝,从而影响稠度。

4. 每次使用后清洁您的模板

模板上残留的焊膏会堵塞开口或污染未来的印刷品。使用后立即用异丙醇和无绒湿巾清洁。对于顽固的残留物,请使用小刷子。如果是金属,请完全擦干模板以防止生锈。

5. 使用对准夹具实现可重复性

对于多个电路板,创建自定义夹具或框架以将 PCB 和模板固定到位。这确保了批次之间的一致对齐。一些业余爱好者设计的夹具在板轮廓周围有 0.1 毫米的间隙,以便于拆卸,正如在线创客社区中分享的那样。

DIY 模板印刷的常见挑战以及如何克服这些挑战

即使经过精心准备,您也可能会在 DIY 模板打印过程中遇到问题。以下是如何解决 PCB 组装中的一些常见问题。

挑战 1:焊桥

原因:过多的焊膏或错位会导致相邻焊盘在回流过程中连接,从而形成桥接。

溶液:对于细间距元件,请使用较薄的模板(例如 0.1 毫米)并仔细检查对齐情况。打印后,检查焊盘并在回流前用细头或脱焊编织层去除多余的焊膏。

挑战 2:焊膏不足

原因:浆料太少或刮刀压力不均匀会导致焊点变弱。

溶液:确保在开始时涂抹足够的浆料(穿过模板的 2-3 毫米宽线)并保持一致的压力。如果焊盘看起来填充不足,请在清洁的电路板上重做打印过程。

挑战 3:模板错位

原因:打印过程中的移动会错误地粘贴或沉积。

溶液:用胶带或夹具固定模板。如果您的设计允许,请在模板和 PCB 上添加对齐孔或标记,以实现精确定位。

电子组装中 DIY 模板印刷的先进技术

掌握基础知识后,请考虑使用这些高级策略来提升您的 SMT 组装工艺。

试验模板材质

虽然不锈钢模板经久耐用且可重复使用,但塑料模板(如 0.1 毫米 Kapton)更便宜且更容易在家中使用激光切割机或工艺刀进行简单设计。测试不同的材料,找到最适合您的预算和项目规模的材料。

优化 Reflow 配置文件

不同的焊膏需要特定的回流曲线才能获得最佳结果。例如,典型的无铅浆料可能需要在 150-180°C 下预热 60-90 秒,在 200°C 下浸泡,并在 245°C 下达到峰值 20-30 秒。使用可控回流焊炉或使用热电偶监测温度,以避免对组件造成热冲击。

批量打印以提高效率

如果组装多块板,请在一次会话中在多个 PCB 上打印焊膏。在较大的模板下将相同的板铺成网格,或使用固定在夹具中的单板模板重复该过程。这种方法可最大限度减少设置时间,并确保单元之间的一致性。

为什么模板印刷是 DIY 电子项目的游戏规则改变者

DIY 模板印刷改变了业余爱好者和小规模生产商进行电子组装的方式。通过实现精确的焊膏应用,它减少了错误,加快了生产速度,并提供了专业品质的结果,而无需昂贵的设备。无论您是为新设计制作原型还是组装小批量电路板,掌握此技术都可以显着改善您的工作流程。

完善您的 DIY 模板印刷技巧

用于电子组装的 DIY 模板印刷是一项强大的技能,可以提升您的 PCB 项目。从选择正确的工具到解决常见问题,本指南提供了通往成功的全面路线图。通过遵循概述的步骤和提示,无论您是初学者还是经验丰富的制造商,您都可以在 SMT 组装中获得一致、高质量的结果。

练习是关键 - 从小处着手,完善您的技术,并尝试不同的设置,以找到最适合您需求的设置。凭借耐心和对细节的关注,您将掌握 DIY 模板印刷,并将您的电子产品组装提升到一个新的水平。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号