PCB走线宽度与载流量之间关系如何计算?

载流量与线路发热的关系

电流流经PCB导线时,由于铜箔的电阻特性,电能会转化为热能(遵循焦耳定律 Q=I2Rt)。导线温度升高是核心限制因素,温度过高会导致:

铜箔氧化、剥离

基板材料碳化、分层

焊点熔化、元器件损坏

因此,载流量计算本质是温升控制。导线宽度、厚度(铜厚)、环境温度、允许温升目标共同决定了其载流能力。

IPC-2221标准与走线宽度经验公式

IPC-2221是PCB设计的通用基础标准,其提供的经验公式被广泛采用:

外层导线(暴露在空气中):

I = k ΔT^0.44 A^0.725

内层导线(夹在介质层中):

I = k ΔT^0.44 A^0.725

● I: 最大载流量 (安培, A)

● ΔT: 导线允许温升 (摄氏度, °C) - 常用值:10°C(高可靠性)、20°C(通用)、30°C(空间受限)

● A: 导线横截面积 (平方密耳, mil2) [注:1 mil = 0.001 inch, 1 mil2 ≈ 0.000645 mm2]

● k: 校正系数 (与铜层位置相关)

○ 外层:k = 0.048

○ 内层:k = 0.024

核心参数:横截面积 A

A = 走线宽度(W) * 铜箔厚度(T)

● 走线宽度 (W): 设计者直接控制的参数。

● 铜箔厚度 (T): 通常用盎司/平方英尺 (oz) 表示:

○ 1 oz: 表示1平方英尺面积上铜的重量为1盎司,厚度约 1.4 mil (35 μm)

○ 2 oz: 厚度约 2.8 mil (70 μm)

○ 0.5 oz: 厚度约 0.7 mil (17.5 μm)

单面/多层PCB走线宽度选择差异

● 单面板: 所有导线都在外层,散热相对较好。通常可以使用略窄于内层的线宽承载相同电流(在相同铜厚下)。

● 多层板:

○ 外层导线: 散热最好(单面或双面接触空气),载流能力最强。

○ 内层导线: 包裹在FR-4等导热性差的介质材料中,散热困难,相同宽度和铜厚的导线,内层载流能力显著低于外层(通常约为外层的50%或更低)。IPC公式中内层k值(0.024)小于外层k值(0.048)即体现了这一点。

铜厚对载流能力的影响

铜厚是决定载流能力的核心因素之一。 横截面积A = 宽度W * 厚度T。在相同宽度、相同温升条件下:

● 铜厚加倍 (如1oz -> 2oz),横截面积加倍,载流能力显著提升 (并非严格线性加倍,受公式指数影响)。

● 对于大电流需求,增加铜厚比单纯增加线宽更有效,尤其在空间受限区域。2oz甚至3oz铜厚常用于电源板、电机驱动等场景。

● 铜厚选择需平衡成本、加工难度(蚀刻精度)和电流需求。

外层与内层走线宽度计算差别要点

1. 散热环境差异: 外层散热远优于内层。

2. k值不同: IPC公式中外层k=0.048,内层k=0.024,直接导致计算结果不同。

3. 设计策略:

a. 关键电源/大电流路径优先布在外层。

b. 内层走线需要更宽或更厚才能达到与外层相同的载流量。

c. 计算时务必明确区分走线所在层。

实际设计中的容错与冗余

降额设计: 不要刚好卡在理论计算值。建议留出 20%-50% 的余量,应对:

○ 制造公差(线宽、铜厚可能略小于设计值)

○ 环境温度波动

○ 突发电流峰值

○ 长期老化影响

多根走线并联: 超大电流时可考虑用多根较窄的平行走线代替单根超宽走线,改善散热和布线灵活性。

敷铜/电源平面: 对于极高电流,使用大面积敷铜或完整的电源/地层是最佳选择,其载流能力和散热效果远优于普通走线。

考虑邻近效应: 密集布线时,邻近导线发热会相互影响,可能需要进一步加宽间距或线宽。

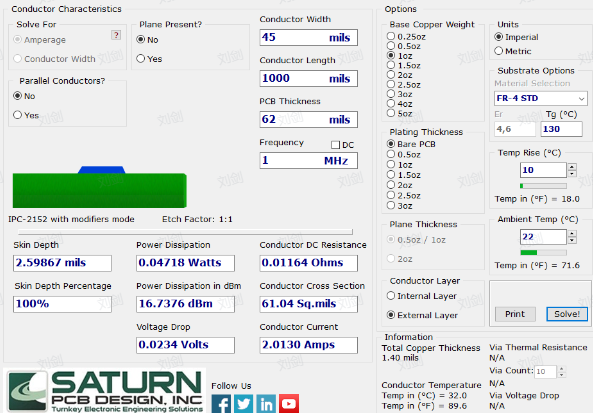

示例:3A电流应选用多宽走线?

假设条件:

目标电流: 3A

允许温升: ΔT = 20°C (通用场景)

铜厚: 1 oz (35μm)

走线位置: 外层 (散热较好)

计算步骤:

1. 选择公式: 外层导线公式 I = 0.048 ΔT^0.44 A^0.725

2. 代入已知: 3 = 0.048 (20)^0.44 A^0.725

3. 计算常数部分:

a. (20)^0.44 ≈ 20^0.44 ≈ 3.56 (可使用计算器)

b. 0.048 * 3.56 ≈ 0.171

c. 公式简化为: 3 = 0.171 * A^0.725

4. 求 A^0.725:

a. A^0.725 = 3 / 0.171 ≈ 17.54

5. 求 A:

a. A = (17.54)^(1/0.725) ≈ (17.54)^1.379 ≈ 53.8 mil2 (使用计算器进行幂运算)

6. 求宽度 W:

a. 铜厚 T = 1 oz ≈ 1.4 mil

b. W = A / T = 53.8 mil2 / 1.4 mil ≈ 38.4 mil

7. 单位转换 (可选):

a. 38.4 mil ≈ 0.0384 inch ≈ 0.975 mm

结论:

在 1oz铜厚、外层、20°C温升 条件下,承载 3A 电流所需的最小理论走线宽度约为 38.4 mil (≈0.98 mm)。

实际设计考虑

增加冗余: 建议选用 ≥ 50 mil (≈1.27 mm) 的线宽,提供约30%的余量。

内层差异: 若此线必须走在内层,按公式计算(k=0.024):

○ 3 = 0.024 3.56 A^0.725 => 3 ≈ 0.0854 * A^0.725 => A^0.725 ≈ 35.13 => A ≈ 160.8 mil2

○ W = 160.8 / 1.4 ≈ 114.9 mil (≈2.92 mm)

○ 可见内层所需宽度远大于外层!实际可能考虑增加铜厚至2oz或使用电源平面。

工具验证: 强烈建议使用推荐的计算工具(如Saturn PCB Toolkit或在线计算器)进行复核。

精确计算PCB走线宽度是保证电路板长期可靠运行的关键。深入理解IPC-2221标准、铜厚影响以及内外层散热差异是基础。设计中务必结合实际情况(环境温度、允许温升、制造能力)并加入足够的工程冗余。善用专业计算工具能极大提高设计效率和准确性,避免因过流发热导致的潜在故障风险。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号