揭秘信号层:PCB设计人员综合指南

对于希望了解信号层要点的 PCB 设计人员来说,您来对地方了。信号层是印刷电路板 (PCB) 中的铜层,专用于在组件之间传输电信号。它们对于确保正常功能、最大限度地减少干扰和保持信号完整性至关重要,尤其是在高速设计中。在本指南中,我们将深入探讨 PCB 信号层基础知识,提供清晰的信号层定义,探索 PCB 设计中信号层的类型,并解释信号层叠层策略以帮助您优化项目。

什么是信号层?清晰的信号层定义

信号层是 PCB 内的特定铜层,用于在微控制器、电阻器和电容器等组件之间路由电信号。与分配功率或提供参考平面的电源层或接地层不同,信号层主要负责传输数据和控制信号。这些层通常夹在多层板中的绝缘材料(电介质)之间,以防止干扰并保持信号质量。

简单来说,将信号层视为 PCB 中数据的高速公路。这些层的设计和放置直接影响信号传输的速度和准确度,这对于电信或计算设备等高速应用至关重要。精心设计的信号层可以最大限度地减少串扰(不必要的信号干扰)和信号丢失等问题,确保您的电路按预期运行。

为什么了解信号层对 PCB 设计人员很重要

掌握信号层的概念对于创建可靠、高效的 PCB 至关重要。设计不当的信号层会导致信号衰减、噪声增加,甚至完全电路故障。例如,在高速设计中,如果层没有针对阻抗进行优化,则以 1 GHz 传输的信号可能会遭受重大损耗,对于许多应用来说,阻抗通常应控制在 50 欧姆左右。

了解信号层还有助于设计人员管理电磁干扰 (EMI)。根据典型的行业观察,通过战略性地将信号层放置在接地层附近,您可以在某些设计中将 EMI 降低多达 20-30%。这可确保符合监管标准并增强电子设备的整体性能。

PCB 设计中的信号层类型

并非所有信号层都是相同的。根据 PCB 的复杂性,不同类型的信号层具有特定的用途。下面,我们将探讨您作为设计师会遇到的常见类别。

1. 顶部和底部信号层

在更简单的两层或四层 PCB 中,顶层和底层通常用作信号层。这些是大多数组件安装的最外层,它们在附近的组件之间传输信号。虽然对于基本设计来说很方便,但这些层更容易受到外部噪声的影响,因为它们缺乏内层提供的屏蔽。

2. 内部信号层

在多层 PCB(通常为 6 层或更多)中,内部信号层用于路由关键信号。这些层嵌入在接地层或电源层之间,充当屏蔽层以减少串扰和 EMI。内层是高速信号的理想选择,因为它们可以在受控阻抗下保持更好的信号完整性,通常以 50 或 75 欧姆等值为目标,具体取决于设计要求。

3. 高速信号层

高速信号层专用于频率高于 100 MHz 的信号,例如 USB、HDMI 或 DDR 内存接口中的信号。这些层需要仔细设计,包括匹配的走线长度和具有低损耗角正切(例如,1 GHz 时为 0.002 至 0.005)的特定介电材料,以防止信号失真。它们通常放置在接地层附近,以最大限度地减少环路电感。

4. 混合信号层

在结合模拟和数字电路的设计中,混合信号层承载这两种类型的信号。这些层需要特别注意,以避免嘈杂的数字信号和敏感的模拟信号之间的干扰。设计人员通常在层的不同部分隔离模拟和数字信号,或者完全使用单独的层。

信号层叠层:建立坚实的基础

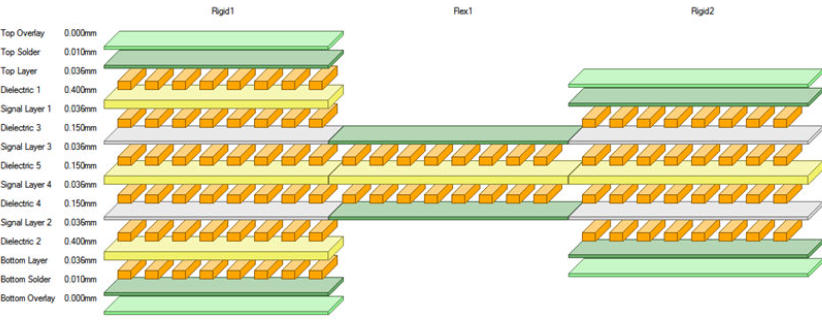

信号层叠层是指铜层(信号、电源和接地)和绝缘材料在PCB中的排列。精心规划的叠层对于保持信号完整性、降低噪声和确保高效配电至关重要。让我们分解一下设计有效信号层叠层的基础知识。

信号层叠层的关键原理

叠层的目标是平衡信号完整性和可制造性。以下是一些需要遵循的基本原则:

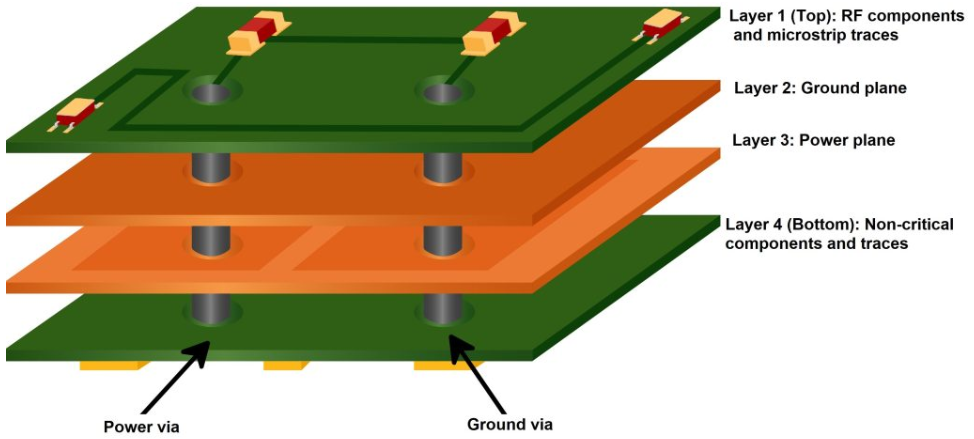

备用信号层和平面层:将信号层放置在接地层或电源层旁边,为信号提供返回路径并降低 EMI。例如,在 4 层 PCB 中,常见的叠层是信号-接地-电源-信号。

最小化信号层邻接:避免将两个信号层直接相邻放置,因为这会增加串扰。如果不可避免,请在相邻层上垂直布线,以尽量减少干扰。

控制阻抗:使用特定的介电厚度和材料来实现目标阻抗。例如,1.6mm FR-4 板上的 50 欧姆走线可能需要 0.3mm 的走线宽度和信号层和接地层之间的 0.2mm 介电高度。

对称:保持对称的叠层,以防止制造过程中翘曲。对于 6 层板,平衡叠层可能是信号-接地-信号-信号-电源-信号。

常见叠加示例

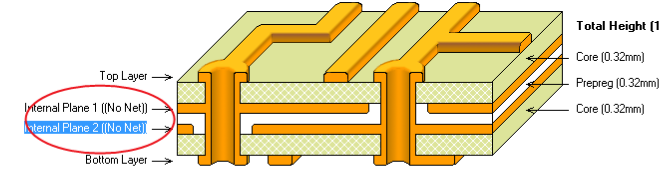

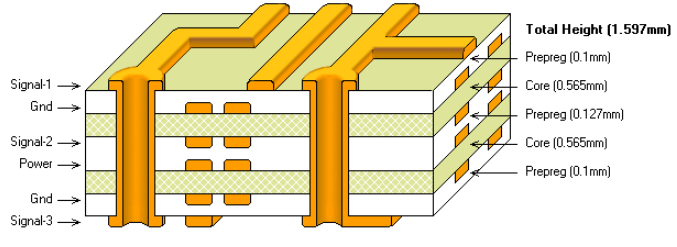

让我们看看不同 PCB 复杂性的典型叠层:

2层PCB:顶部(信号)、底部(信号/接地)。非常适合简单、低成本的设计,但信号完整性有限。

4层PCB:顶部(信号)、内部 1(接地)、内部 2(电源)、底部(信号)。中等复杂性的热门选择,提供更好的 EMI 控制。

6层PCB:顶部(信号)、内部 1(接地)、内部 2(信号)、内部 3(信号)、内部 4(电源)、底部(信号)。适用于具有多个信号层的高速设计。

PCB信号层基础知识:设计最佳实践

现在我们已经介绍了信号层和叠层的基础知识,让我们探讨优化 PCB 设计的实用技巧。这些最佳实践将帮助您避免常见陷阱并确保可靠的性能。

1. 首先路由高速信号

始终优先考虑在靠近接地层的内层上布线高速信号。这减少了外部噪声的暴露,并确保了一致的返回路径。例如,2.5 GHz 信号可能需要匹配在 0.5mm 以内的走线长度,以避免差分对中的时序问题。

2. 保持一致的走线宽度

保持走线宽度均匀,以避免阻抗不匹配。从 0.2 毫米到 0.5 毫米的走线突然变化会导致信号反射,从而降低性能。使用阻抗计算器根据您的介电材料和层间距确定正确的宽度。

3. 尽可能避免过孔

过孔会引入电感并可能干扰高速信号。如果需要过孔,请战略性地放置它们,并在高频设计中使用背钻来去除未使用的过孔短截线,这些短截线可以充当噪声的天线。

4. 有效使用接地层

与信号层相邻的实心接地层可减少环路面积并改善信号返回路径。确保在高速走线下接地层没有分裂,因为在某些情况下,这会使电感和 EMI 增加多达 15-20%。

5. 测试和模拟您的设计

在制造之前,使用仿真工具分析信号完整性。工具可以预测串扰或信号延迟等问题,从而允许您调整层叠层或跟踪布线。例如,仿真可能会显示关键信号路径中的 1ns 延迟需要调整走线长度或层放置。

管理信号层的挑战以及如何克服它们

使用信号层进行设计并非没有挑战。以下是一些常见问题和解决方案,可帮助您解决这些问题。

挑战 1:信号层之间的串扰

当信号层太近或屏蔽不当时,可能会发生串扰,从而导致数据错误。为了缓解这种情况,请增加走线之间的间距(例如,保持走线宽度至少为间距的 3 倍),并确保接地层将相邻信号层分开。

挑战 2:高速设计中的信号丢失

在高频下,由于介电吸收或趋肤效应导致的信号损失变得显着。对于 3.5 GHz 以上的频率,使用介电常数 (Dk) 低于 0.005、损耗角角角低于 1 的低损耗材料。此外,保持走线长度尽可能短。

挑战 3:制造限制

具有许多信号层的复杂叠层会增加制造成本和交货时间。与您的制造合作伙伴密切合作,平衡性能需求与预算限制。尽可能选择标准层数(例如 4 层或 6 层)以降低成本。

信号层优化的高级技巧

对于希望进一步推动设计的经验丰富的设计师,请考虑以下高级策略:

差分对布线:对于 USB 3.0 等高速接口,在同一信号层上布线长度相等(匹配在 0.1 毫米以内)的差分对,以保持信号时序。

受控介电材料:选择 Rogers 或 Isola 等材料进行高频设计,因为与标准 FR-4 相比,它们对 Dk 的控制更严格(例如 3.0 ± 0.05)。

特定层的 EMI 屏蔽:在超灵敏设计中,通过两侧都有接地层包围关键信号层,将整个层专用于 EMI 屏蔽。

掌握信号层以实现更好的 PCB 设计

信号层是任何 PCB 的支柱,确保电信号高效传输且不受干扰。通过了解信号层,从信号层的基本定义到叠层设计的复杂性,您可以创建满足现代电子产品需求的 PCB。请记住关键要点:优先考虑内层的高速信号,保持受控阻抗,并在生产前始终模拟您的设计。

无论您是在处理简单的 2 层板还是复杂的多层设计,应用这些 PCB 信号层基础知识都将提高您作为设计人员的技能。通过仔细规划和对细节的关注,您可以应对串扰和信号丢失等挑战,确保您的项目每次都能成功。牢记这些原则,您的下一个 PCB 设计将离完美更近一步。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号