PCB外形边框如何定义最合规,避免加工瑕疵?

PCB 外形边框是决定板子物理尺寸和加工边界的核心要素,其定义的规范性直接影响制造精度与成本。一个清晰、准确的边框设计能将加工瑕疵率降低 90% 以上,而模糊或错误的定义可能导致尺寸偏差、边缘毛刺甚至整批报废。本文从作用原理到实操步骤,系统讲解边框定义的合规方法。

1. 外形边框(Keep Out Layer)在设计中的作用

PCB 外形边框并非简单的 “画个框”,其核心作用体现在三个维度:

制造基准:为 PCB 工厂的切割设备(如 CNC 铣刀、激光切割机)提供精确的路径依据,确保实际尺寸与设计一致(公差通常要求 ±0.1mm)。例如,某传感器板因边框偏差 0.2mm,导致与外壳装配时出现缝隙,影响防护等级。

设计约束边界:通过 “禁止区域” 定义,防止元件、走线或过孔靠近板边(避免加工时损坏)。边框内侧的 “安全区” 能有效减少边缘毛刺导致的短路风险,尤其对高密度 PCB 至关重要。

辅助加工指引:边框图层可包含定位孔、基准点、拼板连接位等信息,指导工厂完成拼板拆分、夹具定位等工序。例如,SMT 产线的定位孔(直径 1.5mm±0.05mm)需在边框图层明确标注,否则会导致贴装偏移。

2. 常见问题:图形靠近边缘、无边框或多边框定义

边框设计的错误往往在加工阶段才暴露,常见问题及后果如下:

无边框或边框不闭合:未定义边框或边框线条存在缺口,工厂需人工判断板形,可能导致尺寸错误。某批开发板因边框未闭合,工厂按最小外接矩形切割,比设计大了 5mm,无法装入外壳。

多图层重复定义边框:在 Mechanical 1、Keep Out Layer 等多个图层同时画边框,且尺寸不一致,工厂可能按错误图层加工。某工业板因顶层丝印层和 Mechanical 层边框不同,导致 30% 产品按丝印层切割(偏小)。

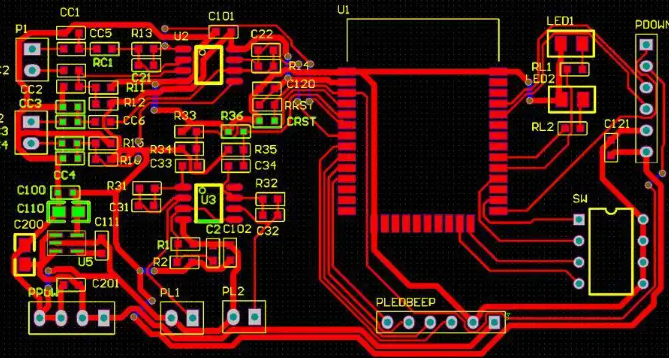

元件 / 走线靠近边缘:元件边缘到板边距离<0.5mm,加工时铣刀振动可能导致元件脱落;信号线靠近板边(<0.3mm)易因边缘毛刺短路。某消费电子板因 LED 离板边仅 0.2mm,切割后 15% 的 LED 引脚与边缘铜箔短路。

边框线条过细或含圆弧错误:线条宽度<0.2mm 可能被工厂 CAM 软件忽略;非 90° 圆弧的半径<1mm 时,CNC 铣刀无法精确加工(产生锯齿边缘)。

3. 正确边框设计流程

a. 使用专用层定义边框

不同设计软件的推荐图层不同,但核心原则是 “单一图层、清晰唯一”:

设计软件 | 推荐图层 | 图层作用说明 |

Altium Designer | Mechanical 1(主边框) | 定义物理边界,CNC 加工的主要依据 |

Keep Out Layer(辅助约束) | 定义元件 / 走线禁止区域,与边框保持 0.5mm 间距 | |

KiCad | Edge.Cuts(主边框) | 直接关联制造输出,需闭合且无重叠 |

Margin Layer(辅助边界) | 标注安全距离,供设计人员自查 |

操作要点:

边框线条宽度设置为 0.2-0.3mm(确保在 Gerber 中清晰可见);

优先用直线和标准圆弧(半径≥1mm),避免复杂曲线(增加加工难度);

边框必须闭合(起点与终点重合),且无交叉或重叠线条。

b. 添加定位孔、加工引导标识

定位孔:在板边角落设置 2-4 个定位孔(直径 1.0-3.0mm,无铜),孔中心到板边距离≥2mm,孔间距≥20mm(便于夹具定位)。例如,100mm×80mm 的 PCB 可在对角设置两个 φ1.5mm 定位孔。

基准点(Fiducial Mark):在边框附近设置 3 个(呈三角形)裸铜基准点(直径 1.0mm±0.1mm,周围 3mm 无铜),供 SMT 视觉系统定位,提升贴装精度(±0.05mm)。

加工标识:在边框图层标注切割方向(如 “THIS SIDE UP”)、材料厚度(如 “1.6mm PCB”)或特殊要求(如 “激光切割”),避免工厂误用工艺。

4. 与拼板加工相关的边缘设计注意

多板拼板时,边框设计需兼顾加工效率与拆分质量:

拼板连接位设计:

V-Cut 连接:适用于直线边缘,连接宽度 0.5-1mm,深度为板厚的 1/3-1/2(如 1.6mm 板厚切 0.6mm),拆分后边缘平整。

邮票孔连接:适用于异形板,在拼板边缘设置直径 0.5mm 的孔阵(孔间距 1mm),孔中心到板边 0.25mm,拆分后需去除毛刺。

拼板边框统一性:同一拼板内的子板边框需一致,且拼板外框到子板的距离≥5mm(预留 CNC 刀具路径)。例如,4 拼板的外框尺寸需比子板阵列大 10mm(每边 5mm)。

禁止跨拼板元件:元件不得跨越子板边界,否则拆分时会损坏器件。某批电源模块因电容跨拼板放置,拆分后 20% 的电容引脚断裂。

5. 加工厂通常建议的边缘留空值(如 ≥ 0.5mm)

为平衡加工可行性与设计密度,工厂通常要求以下留空值:

元素类型 | 到板边的最小距离 | 推荐距离 | 原因说明 |

贴片元件边缘 | ≥0.5mm | 1.0mm | 避免切割时元件受力脱落 |

直插元件引脚 | ≥1.0mm | 1.5mm | 防止引脚伸出板边导致短路 |

信号线 / 铜皮 | ≥0.3mm | 0.5mm | 减少边缘毛刺引起的短路风险 |

过孔 | ≥0.5mm | 0.8mm | 避免过孔靠近边缘导致孔壁断裂 |

定位孔中心 | ≥2.0mm | 3.0mm | 确保夹具夹持稳定,不影响孔精度 |

注:以上数值基于 1.6mm 标准板厚,厚板(≥2.0mm)需适当加大留空值。

6. Gerber 输出时边框确认流程

Gerber 文件是工厂加工的直接依据,边框输出需严格执行以下步骤:

图层单独输出:将边框所在图层(如 Mechanical 1)单独导出为一个 Gerber 文件(扩展名 .gbr),文件名明确标注 “Outline” 或 “Profile”。

检查线条连续性:用 CAM 软件(如 CAM350)打开 Gerber 文件,确认边框线条闭合无缺口,线条宽度≥0.2mm(无断点或变细)。

尺寸测量验证:用软件测量边框关键尺寸(如长、宽、圆弧半径),与设计值对比,误差需<0.05mm。

叠加检查:将边框 Gerber 与顶层 / 底层 Gerber 叠加,确认所有元件、走线均在边框内侧安全区内,无超限元素。

附带说明文件:在交付文件中添加 “边框说明.txt”,注明切割方式(CNC / 激光)、公差要求、特殊加工区域等,避免工厂误判。

7. 检查方式与常见误区提示

有效检查方法

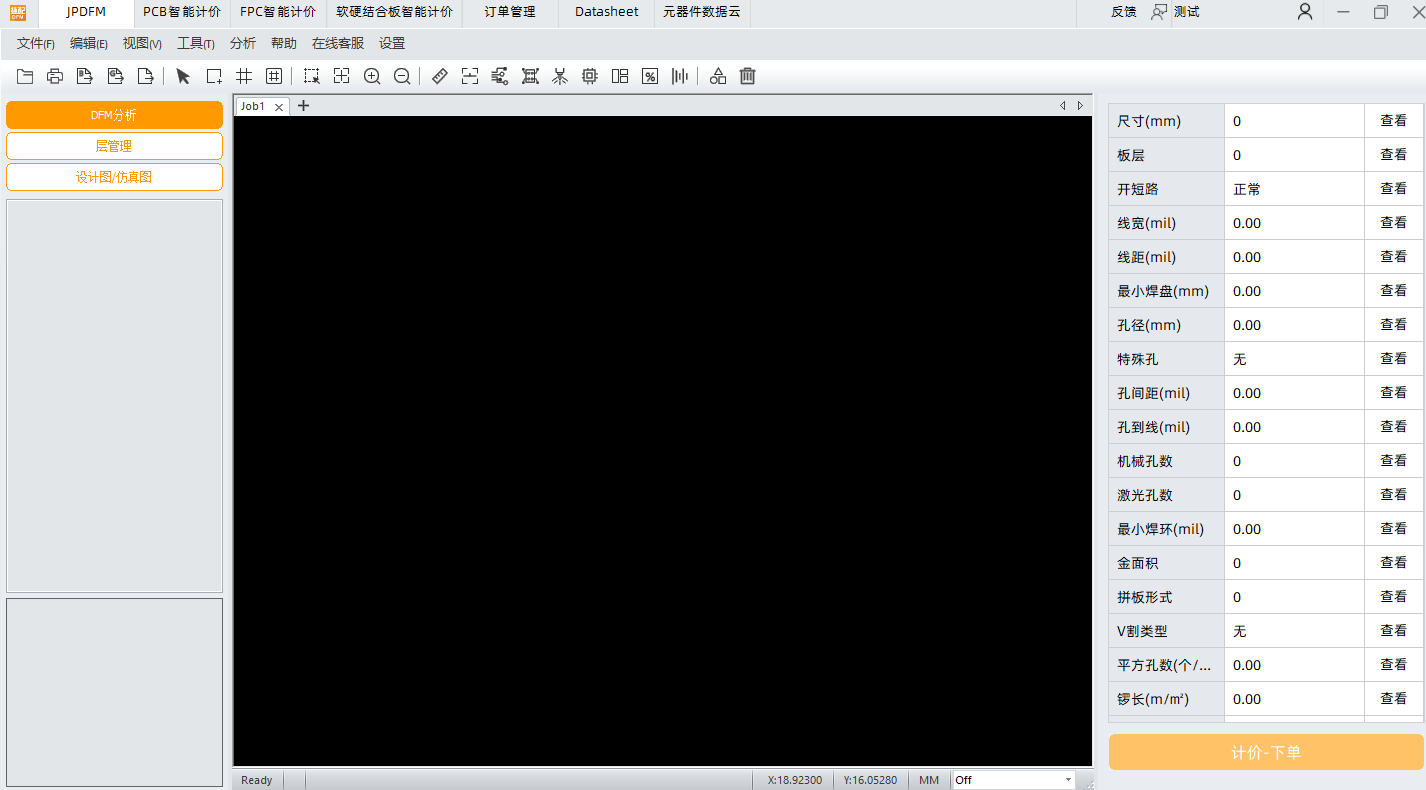

软件 DRC 检查:在 PCB 设计软件中设置 “板边距离规则”(如 “Copper to Board Edge Clearance=0.5mm”),执行 DRC 后查看违规项。

3D 预览验证:用软件的 3D 视图旋转观察,确认元件无超出边框,定位孔与板边距离符合要求。

1:1 打印核对:将边框图层按 1:1 比例打印,用卡尺测量实际尺寸,或覆盖在外壳 / 夹具实物上,检查装配可行性。

常见误区

混淆 Keep Out Layer 与 Mechanical Layer:Keep Out Layer 是设计约束层(不直接用于加工),Mechanical Layer 才是工厂依据的物理边框,两者需同步但功能不同。

忽略加工公差:设计时未考虑工厂切割公差(通常 ±0.1mm),导致与外壳配合过紧或过松。建议边框尺寸比外壳内腔小 0.2-0.3mm(单边 0.1-0.15mm)。

过度复杂的边框形状:大量使用小半径圆弧(<1mm)或锐角(<30°),会增加 CNC 加工时间(成本上升 20%)且边缘质量差。

8. 边框清晰,避免额外成本

PCB 外形边框的定义需遵循 “单一图层、闭合连续、尺寸精准、留空充足” 十六字原则,核心目标是让工厂 “无需猜测即可准确加工”。

合规的边框设计能带来三重收益:

降低加工瑕疵:将尺寸偏差、边缘毛刺等问题控制在 0.1% 以内;

减少沟通成本:清晰的边框定义可省去与工厂的反复确认,缩短生产周期;

避免额外费用:因边框问题导致的返工成本通常是正常加工费的 3-5 倍,规范设计可完全规避。

记住,边框是 PCB 与制造环节的 “第一接口”,其清晰度直接反映设计的专业度 —— 一个连边框都定义模糊的设计,很难期望工厂做出高精度的产品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号