PCB设计中如何进行层叠设置和材料选择?

在 PCB(印刷电路板)设计中,层叠设置和材料选择是影响电路板性能、可靠性和成本的关键因素。合理的层叠结构能够有效减少信号干扰、控制阻抗、优化散热,而合适的材料则能确保电路板在特定环境下稳定工作。下面将详细介绍 PCB 设计中的层叠设置和材料选择相关知识。

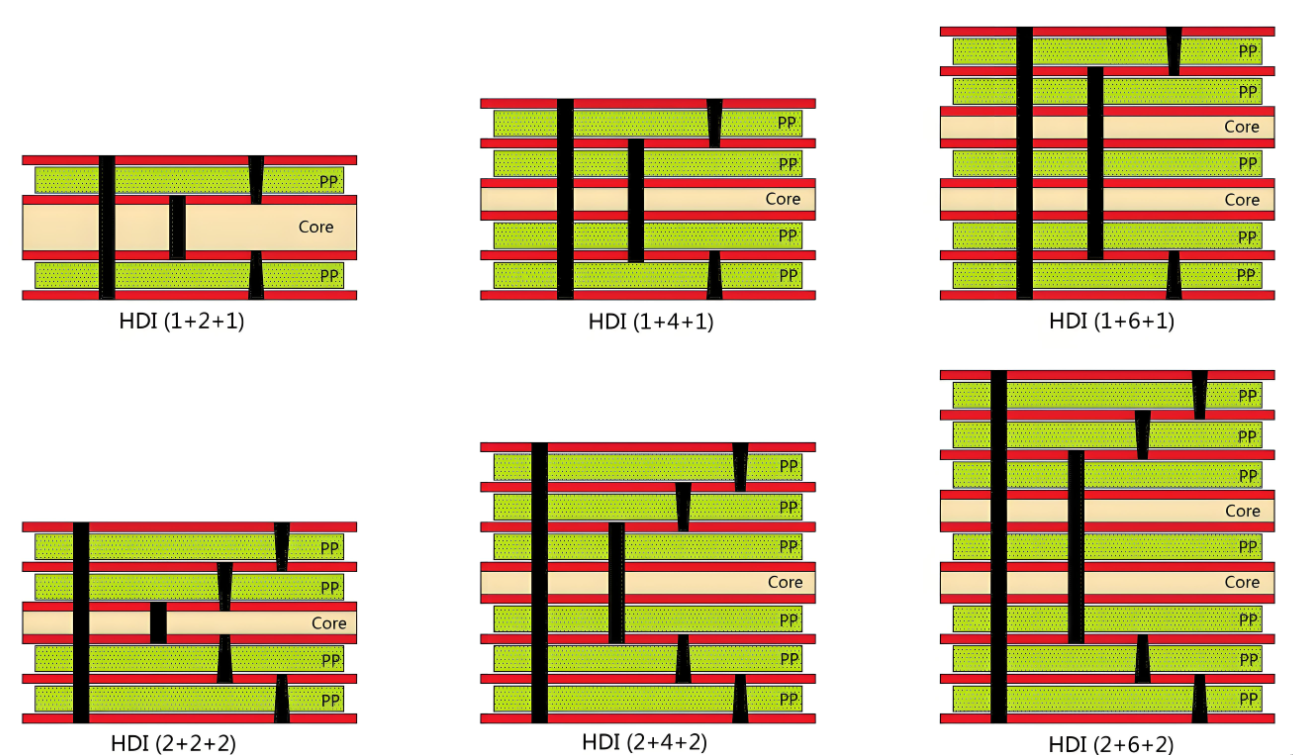

1. 什么是层叠结构(Stack-up)?

层叠结构(Stack-up)是指 PCB 中不同功能层(包括信号层、电源层、地层等)的排列顺序、厚度以及层间介质的组合方式。它就像 PCB 的 “骨架”,决定了电路板的电气性能、机械性能和散热性能。

在多层 PCB 中,层叠结构的设计尤为重要。各层之间通过绝缘介质隔离,导电层则用于传输信号、提供电源和接地。层叠结构的合理性直接影响信号完整性、电源完整性以及电磁兼容性(EMC)。例如,合理的层叠可以缩短信号回流路径,减少电磁辐射,提高电路的抗干扰能力。

2. 常见层叠类型(2 层 / 4 层 / 6 层)及适用场景

2 层 PCB

2 层 PCB 是结构最简单的 PCB 类型,由顶层和底层两个导电层组成,中间为绝缘介质。其布线空间有限,通常只能进行简单的信号布线,难以设置专门的电源层和地层。

适用场景:适用于电路结构简单、元器件数量少、信号频率低的电子产品,如简单的玩具、小型家电控制板、低端传感器等。这类产品对信号完整性和电磁兼容性要求不高,且成本控制较为严格。

4 层 PCB

4 层 PCB 在 2 层 PCB 的基础上增加了中间的电源层和地层,常见的层叠顺序为顶层(信号层)、电源层、地层、底层(信号层)。这种结构通过引入专门的电源层和地层,能够为电路提供稳定的电源和良好的接地参考,减少信号干扰。

适用场景:适用于中等复杂程度的电路,如消费电子中的智能手机主板部分电路、小型工业控制板、汽车电子中的简单模块等。这些产品对信号完整性和电磁兼容性有一定要求,需要传输一些中等频率的信号。

6 层 PCB

6 层 PCB 拥有更多的信号层、电源层和地层,常见的层叠顺序可以是顶层(信号层)、地层、信号层、电源层、信号层、底层(信号层)等,具体顺序可根据实际需求调整。它提供了更丰富的布线空间和更好的信号屏蔽效果,能够有效控制阻抗和减少信号串扰。

适用场景:适用于高复杂度、高频率、对性能要求较高的电子产品,如通信设备中的基站主板、高端服务器主板、医疗电子设备等。这些产品需要传输大量高速信号,对信号完整性、电磁兼容性和可靠性要求极高。

3. 电源层、地层与信号层如何分布

电源层、地层与信号层的合理分布是确保 PCB 性能的关键。以下是一些常见的分布原则:

电源层和地层应尽量靠近,形成一个低阻抗的电源分配网络,减少电源噪声。同时,这样的结构还能起到一定的屏蔽作用,减少外部干扰对内部信号的影响。

信号层应尽量与地层或电源层相邻,这样可以为信号提供一个连续的回流路径,降低信号阻抗,减少信号传输过程中的损耗和干扰。例如,高速信号层最好紧邻地层,利用地层的屏蔽作用减少信号之间的串扰。

不同频率的信号层应分开布置,避免高频信号对低频信号产生干扰。高频信号层应尽量靠近地层,以缩短回流路径,减少电磁辐射。

对于多电源系统,应将不同电压的电源层分开设置,并通过隔离带等方式避免相互干扰。

4. 材料选型因素:FR-4、CEM、PI 等

PCB 材料的选型需要考虑多个因素,包括电气性能、机械性能、热性能、成本等。以下是几种常见的 PCB 材料及其特点:

FR-4

FR-4 是目前应用最广泛的 PCB 基材,它是以玻璃纤维布为增强材料,浸以环氧树脂,经干燥、裁剪、叠合后,在高温高压下固化而成。

其优点是具有良好的电气绝缘性能、机械强度高、成本较低,且加工工艺成熟。缺点是在高频情况下,介电损耗较大,耐热性相对较差(通常玻璃化温度在 120-140℃左右)。

适用场景:适用于大多数普通电子产品,如消费电子、工业控制、通信设备等中低频信号传输的 PCB。

CEM

CEM(Composite Epoxy Material)即复合环氧树脂材料,它是由玻璃纤维布和纸基材料复合而成,浸以环氧树脂固化而成。

与 FR-4 相比,CEM 材料的机械强度稍低,介电性能略逊一筹,但成本更低。

适用场景:适用于对性能要求不高、成本敏感的电子产品,如一些低端的玩具、简单的仪表外壳等。

PI

PI(Polyimide)即聚酰亚胺,是一种高性能的耐高温聚合物材料。它具有优异的耐热性(玻璃化温度可达 200℃以上)、良好的介电性能(在高频下介电损耗小)、较高的机械强度和耐化学腐蚀性。

但其缺点是成本较高,加工工艺相对复杂。

适用场景:适用于高温环境下工作的电子产品,如航空航天电子设备、汽车发动机周边电路、高温传感器等,以及一些对高频性能要求较高的高端电子产品。

5. 阻抗控制与层间介质厚度关系

在高速信号传输中,阻抗控制至关重要,它直接影响信号的完整性。阻抗是指导体中电压与电流的比值,对于 PCB 中的传输线来说,其特性阻抗主要与导体宽度、厚度、层间介质的介电常数以及介质厚度有关。

层间介质厚度是影响阻抗的重要因素之一。在其他参数不变的情况下,层间介质厚度越大,传输线的特性阻抗越高;反之,层间介质厚度越小,特性阻抗越低。这是因为介质厚度的变化会改变传输线周围的电场分布,从而影响其阻抗值。

因此,在进行 PCB 设计时,为了实现特定的阻抗要求,需要精确控制层间介质的厚度。通常,设计人员会根据目标阻抗值,结合所选用的材料的介电常数以及导体的尺寸,通过计算公式或仿真工具来确定合适的层间介质厚度。

6. 不同应用对层数 / 材料的要求(如高速、高功率)

高速应用

对于高速应用(如通信设备中的高速数据传输电路),由于信号传输速率快,对信号完整性和电磁兼容性要求极高。

在层数方面,通常需要较多的层数。更多的信号层可以将不同速率的信号分开布线,减少相互干扰;同时,增加电源层和地层的数量,能够为高速信号提供良好的回流路径,降低电源噪声,起到屏蔽作用。

在材料选择上,应选用介电常数小、高频下介电损耗低的材料,如 PI 材料或一些专用的高频基材。这些材料能够减少信号在传输过程中的损耗,保证信号的传输质量。

高功率应用

高功率应用(如电力电子设备、大功率电源模块等)对 PCB 的散热性能和载流能力要求较高。

在层数方面,一般不需要太多的信号层,但需要考虑增加电源层和地层的厚度,以提高载流能力。同时,合理的层叠结构有助于散热,例如可以将电源层和地层设计在靠近表面的位置,便于热量散发。

在材料选择上,应选用耐热性好、导热性能优良的材料。例如,一些添加了陶瓷填料的 FR-4 材料,其导热性能比普通 FR-4 更好,能够更好地将热量散发出去,确保电路板在高功率工作时的稳定性。

7. 推荐使用层叠设计模板与仿真工具

层叠设计模板

对于一些常见的 PCB 设计场景,使用层叠设计模板可以提高设计效率,减少设计错误。许多 PCB 设计软件(如 Altium Designer、PADS 等)都提供了一些标准的层叠设计模板,设计人员可以根据自己的需求进行修改和调整。

这些模板通常包含了不同层数的典型层叠顺序、各层的厚度建议以及常用材料的参数等,能够为设计人员提供一个良好的起点。

仿真工具

在 PCB 设计过程中,使用仿真工具可以对层叠结构和信号传输性能进行仿真分析,提前发现潜在的问题并进行优化。

常用的仿真工具包括 Cadence Allegro PCB SI、Mentor HyperLynx 等。这些工具可以对信号的传输延迟、串扰、反射等现象进行仿真,帮助设计人员优化层叠结构和布线,确保信号的完整性。

8. 总结与实用建议

层叠设置和材料选择是 PCB 设计中的核心环节,它们直接影响电路板的性能、可靠性和成本。合理的层叠结构能够优化信号传输、减少干扰、控制阻抗,而合适的材料则能确保电路板在特定环境下稳定工作。不同的应用场景对层数和材料有不同的要求,设计人员需要根据实际需求进行综合考虑。

实用建议

在进行 PCB 设计前,充分了解产品的应用场景、性能要求、工作环境等因素,以此为依据确定合适的层数和材料。

对于高速信号传输的 PCB,务必重视阻抗控制,精确计算和控制层间介质厚度,必要时借助仿真工具进行验证。

尽量使用成熟的层叠设计模板,并根据具体需求进行调整,以提高设计效率和可靠性。

在材料选择时,不仅要考虑其电气性能和机械性能,还要兼顾成本因素,在满足性能要求的前提下,选择性价比最高的材料。

对于复杂的 PCB 设计,建议在设计过程中多次进行仿真分析,及时发现并解决问题,确保设计的合理性和可靠性。

与 PCB 制造商保持密切沟通,了解其生产工艺和能力,以便在设计过程中考虑可制造性,避免因设计问题导致生产困难或成本增加。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号