超越FR-4:为极端条件选择合适的汽车PCB材料

在快速发展的汽车电子领域,选择正确的 PCB 材料对于确保极端条件下的性能和安全性至关重要。虽然 FR-4 长期以来一直是印刷电路板 (PCB) 的标准选择,但在涉及高温、潮湿、振动和需要卓越可靠性的恶劣环境中,它往往存在不足。那么,汽车PCB应用的最佳材料是什么?除了 FR-4 之外,聚酰亚胺、陶瓷和高 Tg 层压板等材料还具有卓越的导热性、防潮性和抗振性,使其成为极端条件下汽车 PCB 可靠性的理想选择。

为什么材料选择对汽车 PCB 很重要

汽车电子设备在一些可以想象到的最恶劣的条件下运行。从灼热的发动机舱到寒冷的冬季道路,车辆中的 PCB 必须承受温度波动、湿度、机械应力和持续振动。材料选择不当会导致热降解、电气故障,甚至安全隐患。这就是为什么汽车 PCB 材料的选择不仅仅是一项技术决策,更是可靠性和性能的基石。

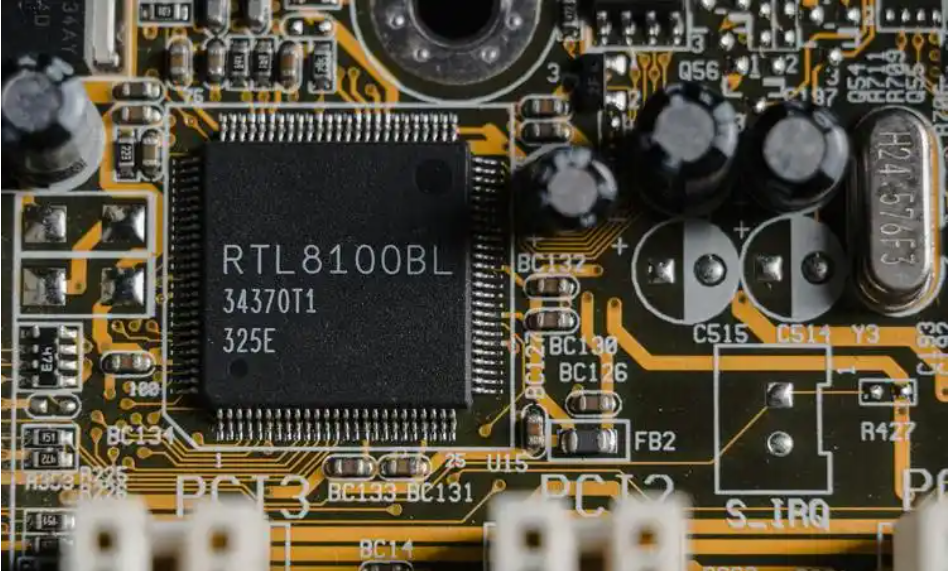

传统的FR-4是一种玻璃增强环氧树脂层压板,具有成本效益,广泛用于通用PCB。然而,它的局限性在汽车应用中变得明显。FR-4 的玻璃化转变温度 (Tg) 通常约为 130-140°C,这对于温度可能超过 150°C 的引擎盖下环境来说是不够的。 此外,FR-4 的导热系数有限(约 0.3 W/m·K),并且吸湿性很差,这可能会影响潮湿条件下的可靠性。

为了应对这些挑战,工程师必须超越 FR-4,寻找专为高温 PCB 性能、导热性、防潮性和抗振性而设计的材料。让我们探讨一下选择汽车 PCB 材料时要考虑的关键因素。

汽车环境中的主要挑战

在深入研究材料选择之前,了解汽车 PCB 面临的具体挑战非常重要。这些极端条件决定了需要能够保持性能和可靠性的专用材料。

高温

发动机控制单元 (ECU) 等引擎盖下部件通常面临 -40°C 至 150°C 或更高的温度。高温 PCB 材料必须具有较高的 Tg(玻璃化转变温度),以防止在高温下软化或分层。导热系数低的材料也会导致热点,导致部件故障。

水分和湿度

车辆暴露在雨、雪和潮湿的环境中,尤其是在气候恶劣的地区。PCB 的防潮性对于防止腐蚀、电气短路和介电性能下降至关重要。随着时间的推移,吸湿率高的材料会膨胀或破裂,从而降低汽车 PCB 的可靠性。

振动和机械应力

路况和发动机运行带来的持续振动会给 PCB 带来机械应力。抗振 PCB 材料必须足够耐用和柔韧,能够承受这些力而不会破裂或失去连接。机械性能较差的刚性材料在这种环境中经常失效。

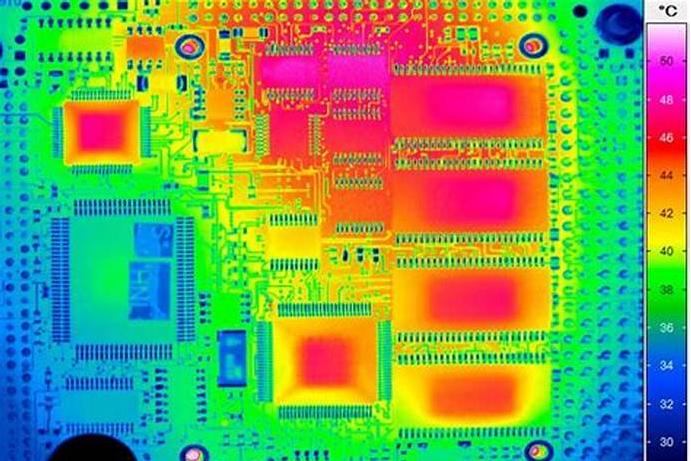

导热系数需求

现代汽车系统,尤其是电动汽车,处理高功率负载,产生大量热量。导热 PCB 材料对于有效散热、防止热应力和确保组件的使用寿命至关重要。散热不良会导致性能下降或灾难性故障。

考虑到这些挑战,让我们来看看在汽车应用中性能优于 FR-4 的先进材料。

极端条件下用于汽车 PCB 的先进材料

当 FR-4 等标准材料无法满足汽车环境的需求时,工程师会转向专用基板。以下是高温 PCB 设计、导热性、防潮性和抗振性的一些最佳选择。

1. 高 Tg FR-4 变体

对于需要考虑成本但需要比标准 FR-4 稍好的性能的应用,高 Tg FR-4 变体是一个很好的起点。这些材料的 Tg 范围为 150°C 至 180°C,可在中等高温环境中提供更高的热稳定性。然而,它们的导热系数仍然很低(约0.3-0.4 W/m·K),耐湿性仍然有限,吸收率约为0.1-0.2%。

用例:High-Tg FR-4 适用于极端温度不太严重的内部汽车电子设备,例如信息娱乐系统。

2. 聚酰亚胺基材料

聚酰亚胺是一种广泛用于高温PCB应用的高性能材料。聚酰亚胺的 Tg 超过 250°C,可以承受极热而不会变形或失去电性能。它还具有出色的防潮性(吸收率小于 0.2%)和柔韧性,使其成为恶劣机械条件下的抗振 PCB 选择。

然而,与其他先进材料相比,聚酰亚胺的导热系数较低(约 0.2-0.5 W/m·K),因此可能需要额外的热管理解决方案,例如大功率应用中的散热器。

用例:聚酰亚胺非常适合狭小空间或振动较大区域(例如发动机附近的传感器模块)中的柔性 PCB。

3. 陶瓷基材

氧化铝 (Al2O3) 和氮化铝 (AlN) 等陶瓷材料是导热 PCB 设计的首选。氧化铝的导热系数约为20-30 W/m·K,而氮化铝可达170 W/m·K,远远超过FR-4和聚酰亚胺。陶瓷还具有出色的耐高温性,工作范围高达 1000°C,吸湿率低(接近 0%)。

缺点是与聚酰亚胺等柔性材料相比,陶瓷很脆且抗振性较差。它们也更昂贵且更难制造,这可能会影响项目预算。

用例:陶瓷基板非常适合散热至关重要的高功率应用,例如电动汽车电池管理系统 (BMS)。

4. 金属芯 PCB (MCPCB)

金属芯 PCB 通常由铝或铜基制成,导热性优异,铝基 MCPCB 的导热性范围为 1-10 W/m·K。这些材料旨在管理高功率电路中的热量,使其成为汽车照明和电力电子的热门选择。由于其刚性结构,它们还具有适度的抗振性。

然而,MCPCB 比其他选项重,并且在极高温环境(Tg 通常低于 150°C)下可能表现不佳。如果密封不当,防潮性也可能是一个问题。

用例:MCPCB 通常用于 LED 大灯系统和动力总成控制,其中散热是优先考虑的。

5. PTFE(聚四氟乙烯)层压板

聚四氟乙烯 (PTFE) 层压板以其优异的介电性能和防潮性(吸收率接近 0%)而闻名。它们可以在高达 260°C 的温度下运行,并且具有很强的耐化学性和耐腐蚀性,使其适用于恶劣的汽车环境。然而,PTFE 的导热系数较低(约 0.25 W/m·K),并且由于其较软的特性而具有较差的抗振性。

汽车PCB材料选择的关键标准

选择正确的材料涉及平衡性能、成本和应用要求。以下是极端条件下汽车 PCB 可靠性需要考虑的主要标准:

热性能:寻找具有高 Tg(大多数汽车应用高于 150°C)和良好导热性(大功率系统高于 1 W/m·K)的材料。陶瓷和 MCPCB 通常在这方面处于领先地位。

防潮性:选择吸湿性低(低于 0.2%)的材料,以防止膨胀或电气问题。聚酰亚胺、陶瓷和聚四氟乙烯是强有力的竞争者。

抗振性:聚酰亚胺等柔性材料最适合振动较大的环境,而陶瓷等刚性材料可能需要额外的安装支撑。

成本和可制造性:与高 Tg FR-4 或 MCPCB 相比,陶瓷和 PTFE 等高性能材料的加工成本更高、加工更复杂。平衡性能需求与预算限制。

电气性能:对于高频应用(例如雷达、通信系统),优先考虑介电损耗低的材料,例如 PTFE。

通过使材料特性与汽车应用的特定需求保持一致,您可以确保长期的可靠性和性能。

汽车PCB的行业标准和测试

汽车PCB必须符合严格的行业标准,以保证安全性和可靠性。一些关键标准包括:

ISO 26262 标准:专注于汽车电子设备的功能安全,确保 PCB 能够在制动或转向等关键系统中运行而不会造成风险。

AEC-Q100系列:定义集成电路的压力测试资格,包括温度循环、湿度暴露和振动测试。

IPC-6012:规定刚性 PCB 的性能要求,包括热和机械耐久性。

应测试材料的热冲击(例如,在 -40°C 和 150°C 之间循环)、潮湿暴露(例如,85°C 下 85% 湿度持续 1000 小时)和振动(例如,5-2000 Hz 频率扫描)。选择通过这些测试的材料对于汽车 PCB 的可靠性至关重要。

使用先进材料进行设计的实用技巧

除了选择正确的材料之外,设计考虑因素在最大限度地提高性能方面也发挥着重要作用。以下是一些可行的提示:

合并热通孔:对于导热系数较低的材料,添加热通孔以提高散热效果。间隔为 0.3-0.5 毫米的空间过孔,可在大功率电路中获得最佳效果。

使用保形涂层:通过应用保形涂层增强防潮性,特别是对于 MCPCB 等更容易受潮影响的材料。

优化层叠加:设计带有接地层的多层 PCB 以减少电磁干扰 (EMI),特别是对于使用 PTFE 的高频应用。

加固安装点:对于抗振 PCB 设计,请使用额外的焊料或支架加固安装点,以防止机械故障。

为汽车 PCB 可靠性做出正确的选择

在极端条件下为汽车 PCB 选择合适的材料远远超出了坚持使用 FR-4 的范围。通过了解高温、潮湿、振动和导热需求的独特挑战,工程师可以选择聚酰亚胺、陶瓷、MCPCB 和 PTFE 等先进材料来确保汽车 PCB 的可靠性。每种材料都具有独特的优势,无论是具有柔韧性和抗振性的聚酰亚胺,还是具有无与伦比的导热性的陶瓷。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号