解锁PCB性能:铜重量优化的秘密

如果您想知道铜重量如何影响印刷电路板 (PCB) 性能,特别是在信号完整性、阻抗控制和高频应用方面,那么您来对地方了。铜重量的核心是铜重量(以盎司每平方英尺 (oz/ft2) 为单位)决定了 PCB 上铜层的厚度,并且对电路板处理电信号和电源的能力起着至关重要的作用。优化铜重量可以提高信号清晰度、减少损耗并确保可靠的性能,特别是在要求苛刻的设计中。。

PCB 设计中的铜重量是多少?

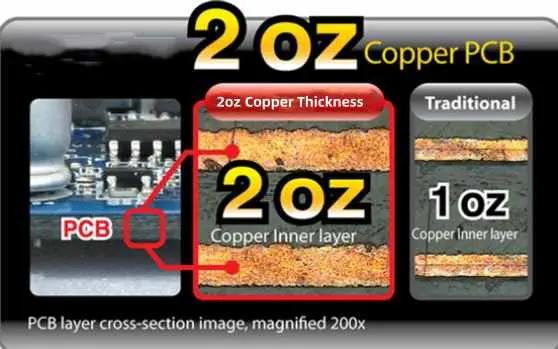

铜重量是指 PCB 上铜层的厚度,通常以盎司每平方英尺为单位。一盎司铜 (1 盎司/英尺2) 相当于约 1.37 密耳(0.00137 英寸或 35 微米)的厚度。对于标准应用,常见的铜重量范围为 0.5 盎司至 3 盎司,但高功率设计中使用 4 盎司或更大的较重选项。该重量直接影响电路板承载电流、管理热量和保持信号质量的能力。

了解铜重量是优化 PCB 性能的第一步。较厚的铜层(重量较高)可以处理更多的电流并更好地散热,但它也可能影响信号行为,尤其是在高频下。另一方面,在紧凑的设计中,较薄的铜(重量更轻)通常用于更精细的走线,但可能会在功率需求或信号完整性方面遇到困难。让我们探讨一下这些因素如何在实际应用中发挥作用。

铜重量对信号完整性的影响

信号完整性是指电信号在 PCB 中传输时的质量和可靠性。如果设计不优化,可能会出现信号丢失、串扰和失真等问题,而铜重量在其中起着重要作用。让我们来分析一下铜重量如何影响信号完整性,特别是当针对关键字“PCB 铜重量对信号完整性的影响”时。

较厚的铜层(较高的重量,如 2 盎司或 3 盎司)可降低电阻,这有助于在长走线上保持信号强度。较低的电阻意味着更少的压降和更少的信号衰减,这对于高速数字电路至关重要。例如,在工作频率为 5 GHz 的设计中,1 盎司的铜层可能会因电阻较高而导致明显的信号损失,而 2 盎司的铜层可能会将该损失减少多达 20%,具体取决于走线长度和布局。

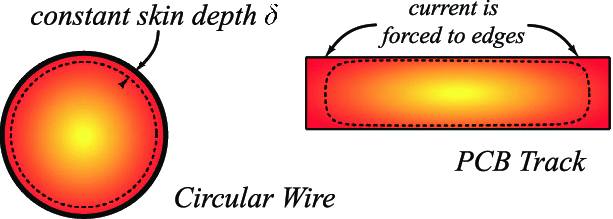

然而,较厚的铜并不总是更好。在高频下,由于趋肤效应,信号沿着导体表面传播,这是一种电流集中在铜表面附近的现象。如果铜太厚,走线的内部部分就不会被利用,从而浪费材料并可能增加制造成本,而不会提高性能。此外,较厚的铜会导致制造过程中蚀刻不均匀,从而导致走线宽度变化,从而破坏信号完整性。

较薄的铜(如 0.5 盎司或 1 盎司)可以产生更精细的走线,通常用于密集、高速的设计。然而,它具有更高的电阻,这会降低更远距离的信号质量。取得适当的平衡是关键,仿真工具可以帮助预测不同铜重量如何影响特定设计中的信号行为。

优化铜重量以控制阻抗

阻抗控制对于确保信号在 PCB 中传输时没有反射或失真至关重要,特别是在高速和高频应用中。当专注于“优化阻抗控制的铜重量”时,铜层的厚度会影响走线的特性阻抗,走线必须符合系统的要求(射频通常为 50 欧姆,差分对通常为 100 欧姆)。

走线的特性阻抗取决于几个因素:走线宽度、铜厚度、介电材料以及到接地层的距离。铜重量直接影响走线厚度,从而改变阻抗。例如,带有 1 盎司铜的走线可能具有 5 密耳的宽度,以便在介电高度为 4 密耳的标准 FR-4 基板上实现 50 欧姆阻抗。如果改用 2 盎司铜(厚度的两倍),则假设其他因素保持不变,走线宽度必须增加到 6-7 密耳左右才能保持相同的阻抗。这种调整可能会影响电路板布局,尤其是在狭小的空间内。

要优化阻抗控制的铜重量,首先要定义设计的目标阻抗。使用阻抗计算器或仿真软件确定理想的铜重量和走线尺寸。对于大多数高速设计,1 盎司铜是常见的选择,因为它平衡了可制造性和性能。然而,对于需要非常精确阻抗匹配的应用,例如工作频率为 2.4 GHz 的射频电路,您可能需要微调铜重量(例如,0.5 盎司用于较薄的走线)并将其与受控的电介质厚度配对。

请记住,较重的铜重量会使制造过程中的阻抗控制更具挑战性。较厚的铜需要更精确的蚀刻,以避免过度蚀刻或欠蚀,这会使走线尺寸倾斜并降低阻抗值。与可靠的制造合作伙伴合作可确保满足公差,即使是非标准铜重量也是如此。

铜重量对高频性能的影响

高频设计,例如用于射频通信、5G 技术或高速数据传输的设计,对铜重量特别敏感。在解决“铜重量对高频性能的影响”时,有两个主要因素在起作用:集肤效应引起的信号损失以及铜厚度和介电性能之间的相互作用。

如前所述,集肤效应导致高频信号(高于 1 GHz)主要在铜迹线表面传播。集肤深度(电流密度显着下降的距离)随着频率的增加而减小。例如,在 1 GHz 时,铜的表皮深度约为 2.1 微米,甚至比 0.5 盎司铜层(17.5 微米)薄得多。这意味着使用比必要更厚的铜(例如 3 盎司)对信号传输几乎没有好处,只会增加成本和重量。

此外,铜的表面粗糙度会放大高频下的信号损耗。较粗糙的铜表面会增加信号的有效路径长度,从而导致更高的损耗。许多高频设计使用更光滑的铜饰面或更薄的重量(如 0.5 盎司或 1 盎司)来最大限度地减少这种影响。例如,在 10 GHz 应用中,从具有中等粗糙度的标准 1 盎司铜切换到薄型 1 盎司铜可以将插入损耗降低多达 10-15%,具体取决于走线长度。

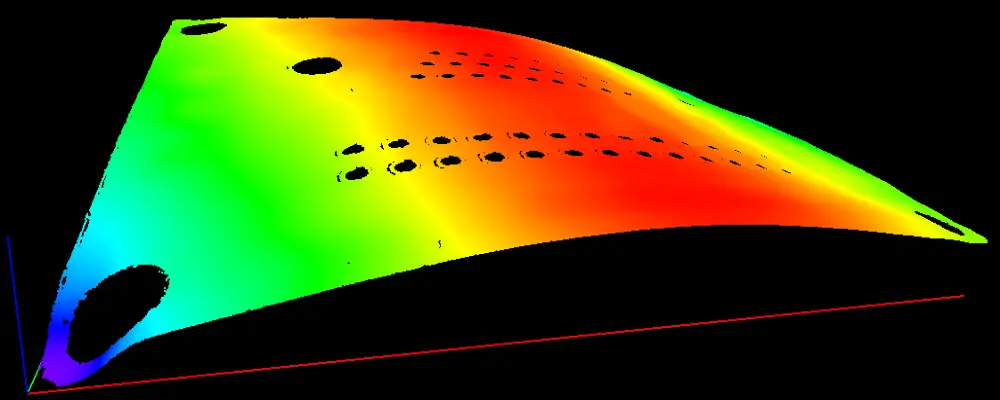

另一个考虑因素是铜重量和介电材料之间的相互作用。较厚的铜会稍微改变走线附近的有效介电常数,从而影响信号速度和相位。在高频设计中,这可能导致差分对或相控阵中的时序不匹配。选择合适的铜重量,搭配低损耗介电材料,对于保持性能至关重要。

对于大多数高频应用,1 盎司铜是一个安全的起点。如果损耗过高,请考虑使用薄型铜或更薄的重量,并确保您的设计考虑到集肤效应的限制。仿真工具可以在制造前对这些影响进行建模,从而节省时间和成本。

选择合适铜重量的实用技巧

为您的 PCB 选择最佳铜重量涉及平衡性能、成本和可制造性。以下是一些指导您做出决定的实用技巧:

评估当前需求:对于功率密集型设计,请使用较重的铜(2 盎司或更多)来处理更高的电流并减少热量积聚。根据标准 IPC 指南,2 盎司铜层可以承载大约两倍于 1 盎司铜层的电流而不会过热。

考虑信号速度:对于高速或高频设计,请坚持使用 1 盎司或更薄的铜,以最大限度地减少集肤效应损失并简化阻抗控制。

评估电路板空间:对于相同的阻抗,较厚的铜需要更宽的走线,这在密集布局中可能会出现问题。如果空间有限,请选择较薄的铜并调整其他参数,例如介电厚度。

制造前模拟:使用设计软件对不同铜重量如何影响信号完整性和阻抗进行建模。此步骤可以避免代价高昂的重新设计。

咨询制造限制:并非所有制造商都可以在没有特殊工艺的情况下处理极端重量的铜(如 4 盎司或更高)。在设计阶段的早期确认功能。

通过根据您的特定应用定制铜重量,您可以避免过度设计(这会增加成本)或工程不足(这可能会出现性能问题)。

铜重量优化的常见挑战

虽然优化铜重量有明显的好处,但它也带来了挑战。对于非标准砝码,制造公差更严格,尤其是 2 盎司以上或 0.5 盎司以下。铜厚度的变化可能会导致阻抗或信号性能不一致,特别是在高频设计中。

热管理是另一个问题。较重的铜可以更好地散热,但也会导致焊接过程中热膨胀不均匀,从而导致翘曲或分层。平衡各层铜重量(例如,在顶部和底部使用相似的重量)可以缓解这个问题。

最后,成本是一个因素。较重的铜重量会增加材料和加工成本,而非常薄的铜可能需要先进的制造技术。权衡性能需求与预算限制对于成功设计至关重要。

掌握铜重量以获得卓越的 PCB 性能

铜重量是 PCB 设计的基本要素,直接影响信号完整性、阻抗控制和高频性能。通过了解“PCB 铜重量对信号完整性的影响”、掌握“优化铜重量以进行阻抗控制”以及解决“铜重量对高频性能的影响”,您可以释放设计的全部潜力。无论您是在高速数字电路、射频应用还是高功率电路板上工作,选择合适的铜重量(通常从 1 盎司开始作为基线)都能确保可靠性和效率。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号