重铜PCB:大功率应用综合指南

无论您是为工业设备、汽车系统还是可再生能源解决方案进行设计,重铜 PCB 都能提供成功所需的耐用性和载流能力。在这篇综合博客中,我们将探讨这些电路板的独特之处、它们的制造方式以及为什么它们非常适合高功率环境。让我们深入了解一下吧!

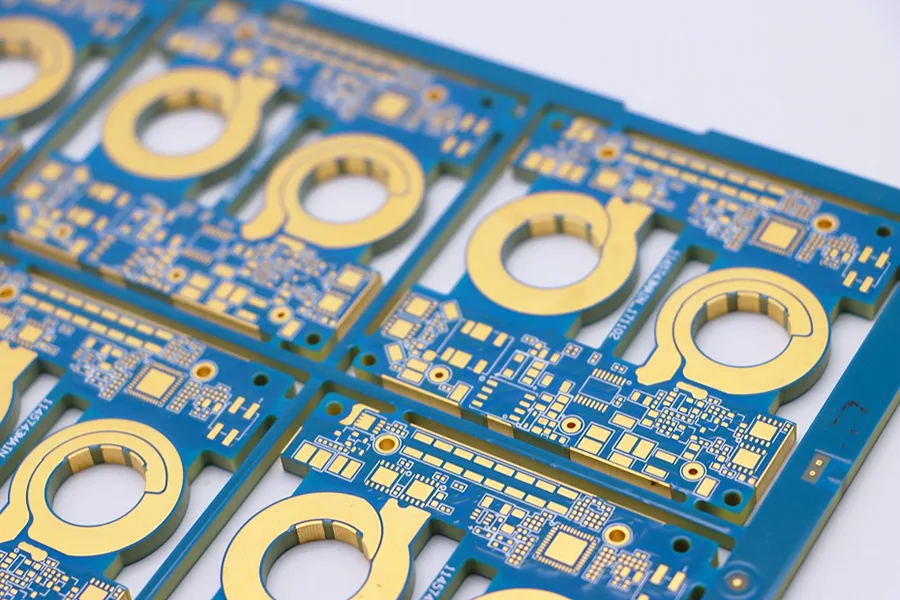

什么是重铜 PCB?

与标准 PCB 相比,重铜 PCB 是具有明显更厚铜层的印刷电路板。虽然典型的 PCB 可能具有每平方英尺 1 至 2 盎司 (oz/ft2) 的铜层,但重铜 PCB 的起价为 3 盎司/英尺2,最高可达 20 盎司/英尺2 或更高。铜厚度的增加使电路板能够处理更高的电流负载并更有效地散热,使其非常适合高功率应用。

这些板通常用于压力下可靠性至关重要的行业。想想电源、电动汽车 (EV) 系统或太阳能逆变器——标准 PCB 会因过热或电气过载而失效的环境。通过使用较厚的铜,这些 PCB 可确保有效分配电源,而不会损坏电路板或组件。

重铜 PCB 在大功率应用中的优势

深入探讨重铜 PCB 的优势,很明显为什么它们是大功率应用的首选。让我们来分析一下使它们脱颖而出的主要优势。

1. 增加载流能力

重铜 PCB 的主要优点之一是能够承载更高的电流而不会过热。较厚的铜走线和平面可以处理会导致标准 PCB 失效的电流负载。例如,1 盎司铜迹线每 10 密耳宽度可以安全地承载约 1-2 安培的电流,而 6 盎司铜迹线在相同宽度下最多可承载 6-12 安培的电流,具体取决于热条件。这使得它们成为需要高电流强度的电力电子设备的理想选择。

2. 卓越的热管理

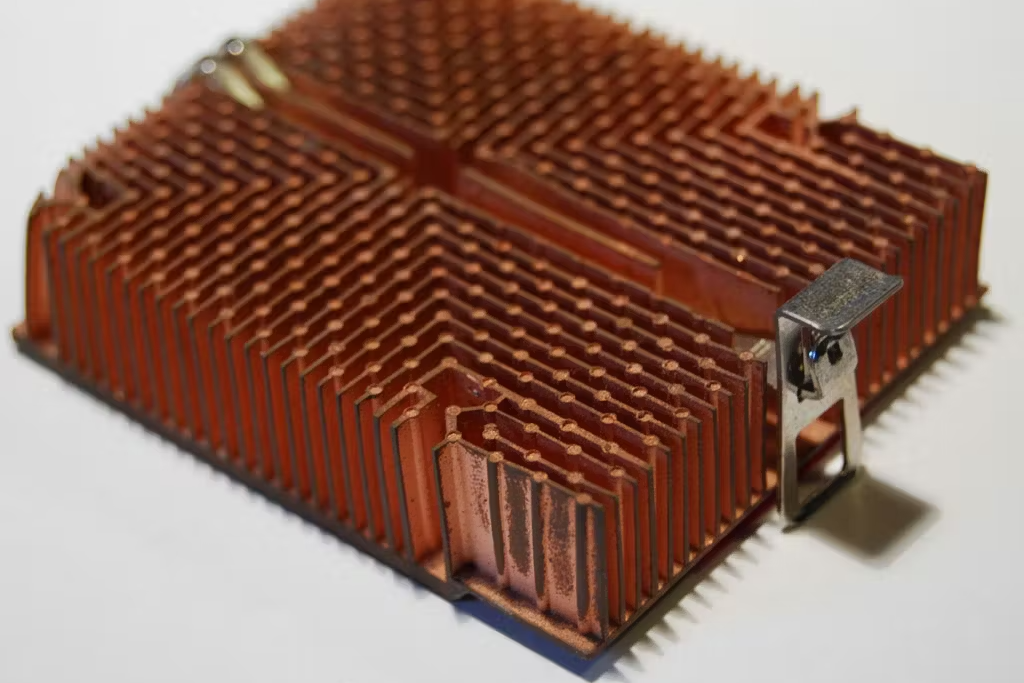

散热是大功率设计中的一个主要问题。重铜 PCB 通过充当散热器在这一领域表现出色。较厚的铜层将热量更均匀地分布在整个板上,从而减少可能损坏组件或降低性能的热点。在电机控制器等发热可能达到临界水平的应用中,这些 PCB 可以承受热循环并随着时间的推移保持稳定性。

3. 增强机械强度

增加的铜重量为 PCB 提供了结构完整性,使其更能抵抗机械应力。这种耐用性在受到振动或物理冲击的环境中至关重要,例如汽车或工业环境。在这种情况下,重铜 PCB 不太可能破裂或分层,从而确保长期可靠性。

4. 提高重复热循环的可靠性

在大功率应用中,组件在运行过程中经常会经历反复的加热和冷却循环。重铜 PCB 旨在承受这些热应力而不会翘曲或失去导电性。这种可靠性意味着在产品生命周期内减少故障并降低维护成本。

重铜 PCB 设计指南

设计重铜 PCB 需要仔细规划,以最大限度地发挥其优势,同时避免常见陷阱。以下是在大功率应用中实现最佳性能需要遵循的基本重铜 PCB 设计指南。

1. 优化走线宽度和间距

鉴于涉及高电流,必须计算走线宽度以处理预期负载,而不会产生过多的热量。一般的经验法则是与铜厚度成比例地增加走线宽度。例如,对于相同的电流,3 盎司的铜层可能需要比 1 盎司铜层至少宽 20-30% 的走线。此外,应增加走线之间的间距以防止电弧或短路,特别是在存在介电击穿风险的高压设计中。

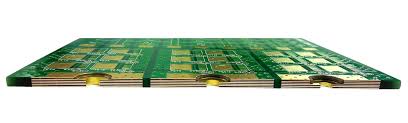

2. 使用多层进行电流分配

在多层设计中,将大电流路径分布在多个层上,以平衡负载并最大限度地减少电阻。例如,每层有 4 盎司铜的 4 层电路板可以将 20 安培的电流分成每层大约 5 安培的电流,从而减少任何单层的热应力。确保过孔尺寸和电镀足够,以处理层之间的电流——过孔尺寸过小可能会成为瓶颈,导致过热。

3. 结合热通孔和散热器

为了增强散热,请在大功率组件附近集成热通孔,将热量传递到铜平面或外部散热器。以 0.3-0.5 毫米的间隔排列的过孔网格可以显着降低电路板的热阻。将其与外层的大铜浇注相结合,进一步有助于均匀传播热量。

4. 考虑制造限制

重铜 PCB 由于其厚度而具有独特的制造限制。蚀刻较厚的铜需要更多的时间和精度,这会限制可实现的最小走线宽度和间距。通常,对于 6 盎司铜层,最小走线宽度可能约为 0.015 英寸(0.38 毫米),而 0.006 盎司铜的最小走线宽度为 0.15 英寸(1 毫米)。在设计阶段的早期咨询您的制造合作伙伴,使您的布局与他们的能力保持一致。

5. 平衡铜分布

由于热膨胀差异,不均匀的铜分布会导致制造过程中翘曲。目标是跨层对称放置铜,并避免电路板一侧出现大面积实心铜,而另一侧没有相应的特征。这种平衡有助于保持平整度并防止组装问题。

重铜PCB制造工艺

了解重铜 PCB 制造工艺对于希望将这些电路板集成到其项目中的工程师至关重要。由于较厚的铜层带来的挑战,该工艺与标准 PCB 制造不同。以下是这些板的制作方式的分步概述。

1. 材料选择和准备

该过程首先选择合适的基材,通常是 FR-4 或高 Tg(玻璃化转变温度)材料,以获得更好的热稳定性。将 3 盎司/英尺 2 至 20 盎司/英尺 2 的铜箔层压到基板上。对于极厚的层(超过 6 盎司),制造商可能会从较薄的箔开始,然后通过电镀来增加厚度。

2. 成像和蚀刻

在铜表面涂上光刻胶层,并通过光掩模使用紫外线曝光转移电路图样。未曝光的光刻胶被冲走,留下所需的痕迹图样受到保护。然后蚀刻去除未受保护的铜,由于材料体积增加,对于较重的铜,这一过程需要更长的时间。专用蚀刻剂和更长的加工时间可确保尽管厚度较大,但走线干净、精确。

3. 电镀以增加厚度

对于需要超过初始箔厚度的铜的电路板,使用电解电镀。将电路板浸入硫酸铜溶液中,电流将额外的铜沉积到暴露区域。此步骤可以在外层形成高达 10-20 盎司/英尺的铜,但需要仔细控制以避免不均匀沉积或过度电镀。

4. 钻孔和过孔形成

使用高精度数控机床钻孔,用于过孔和元件安装。对于重铜 PCB,过孔壁镀有铜以确保层间导电性,与标准板(2-3 密耳)相比,通常需要更厚的电镀(高达 0.5-1 密耳)。这确保了过孔可以处理高电流而不会发生故障。

5. 阻焊层和表面光洁度

应用阻焊层以保护铜免受氧化并防止组装过程中焊料桥接。由于厚铜造成的不平整表面,面膜应用可能需要多层涂层才能完全覆盖。最后,添加 HASL(热风焊料整平)或 ENIG(化学镀镍浸金)等表面光洁度,以增强可焊性并防止腐蚀。

6. 质量检验和测试

重铜 PCB 经过严格的测试,以验证电气连续性、绝缘电阻和热性能。显微切片等先进技术可用于检查镀层厚度和铜均匀性。只有满足严格公差(例如铜厚度变化 ±10%)的电路板才被批准发货。

重铜PCB的应用

重铜 PCB 在高功率和可靠性不容谈判的行业中是不可或缺的。以下是一些常见的应用,其独特的性能大放异彩。

1. 电力电子

在电源、转换器和逆变器中,这些 PCB 管理高电流和电压,同时保持热稳定性。例如,处理 50 安培连续电流的太阳能逆变器依靠重铜 PCB 来防止在峰值运行期间过热。

2. 汽车和电动汽车

电动汽车需要强大的电池管理系统 (BMS) 和能够处理数百安培电流的电机控制器。重铜 PCB 可确保高效的配电并承受汽车环境的恶劣条件,包括 -40°C 至 85°C 的振动和温度波动。

3. 工业设备

重型机械和工业自动化系统通常在高电力负载下运行。电机驱动器和控制系统中的重铜 PCB 提供了工厂或采矿作业中连续运行所需的耐用性。

4. 可再生能源系统

从风力涡轮机到储能系统,可再生能源应用需要能够处理波动功率水平的 PCB。重铜 PCB 支持大电流连接,并在紧凑、高效的设计中管理热量。

挑战和考虑因素

虽然重铜 PCB 具有显着的优势,但它们也带来了工程师在设计和制造过程中必须解决的挑战。

成本:材料使用量的增加和专门的制造工艺使这些 PCB 比标准板更昂贵。一块 6 盎司的铜板的成本可能比相同尺寸的 2 盎司铜板贵 3-1 倍。

重量:添加的铜增加了电路板的重量,这在航空航天等重量敏感应用中可能是一个问题。10 盎司的铜 PCB 每平方英尺的重量是 10 盎司电路板的近 1 倍。

制造复杂性:并非所有制造商都拥有处理极厚铜的设备或专业知识。细间距走线或密集过孔图案等功能可能受到限制,需要在设计上做出妥协。

重铜 PCB 是大功率应用的游戏规则改变者,提供无与伦比的载流能力、热管理和耐用性。通过遵循重铜 PCB 设计指南,工程师可以创建满足汽车、可再生能源和工业自动化等行业严格要求的电路板。了解重铜 PCB 制造工艺可确保设计与制造能力保持一致,从而产生可靠、高性能的产品。重铜 PCB 的优势——从增强的可靠性到卓越的散热——使其成为应对当今最具挑战性的电子设计的重要工具。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号