背钻:高速PCB的信号完整性超级英雄

在高速 PCB 设计领域,信号完整性就是一切。如果您正在处理高频信号,即使是最小的干扰或损耗也可能导致重大的性能问题。那么,如何确保您的 PCB 在高速下完美运行呢?答案在于一种称为背钻的强大技术。背钻是一种制造工艺,可去除过孔中未使用的部分(称为过孔短截线),以最大限度地减少信号失真并提高整体性能。

什么是回钻,为什么它很重要?

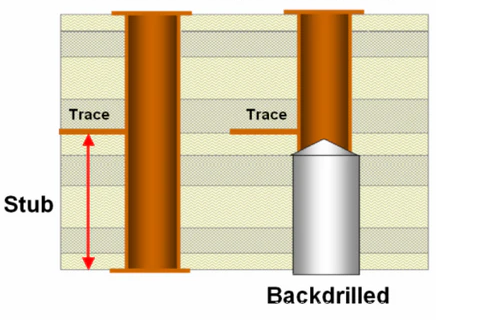

背钻,也称为受控深度钻孔,是 PCB 制造中使用的一种专用工艺。它涉及在初始电镀过程后钻出通孔通孔的未使用部分。这个未使用的部分称为过孔短截线,可以像一个微小的天线一样,导致信号反射并降低高速电路的性能。通过去除短截线,回钻可确保更清晰的信号传输,使其成为现代高频 PCB 设计的关键步骤。

为什么这很重要?在数据中心、电信和高级计算等高速应用中,信号通常以高于 5 GHz 的频率运行。在这些速度下,即使是很小的过孔短截线(有时只有几毫米长)也会引入严重的信号损失或串扰。背钻消除了这个问题,充当了在苛刻环境中保持信号完整性的超级英雄。

过孔短截线如何影响高速PCB的信号完整性

为了了解回钻的重要性,让我们首先看看过孔存根及其对信号完整性的影响。过孔短截线是通孔过孔中未使用的部分,它延伸到它所连接的信号层之外。虽然这个存根可能看起来无害,但它创造了一个共振结构,沿着迹线反射信号。这种反射可能会导致几个问题:

信号丢失:在高频下,过孔短截线会导致插入损耗,从而降低传输信号的强度。例如,短至 0.5 毫米的短截线可能会在 10 GHz 时造成明显的损耗。

信号失真:短截线的反射会干扰主信号,导致失真和潜在的数据错误。

串音:短截线引起的反射可以与附近的走线耦合,从而在相邻信号中引入不需要的噪声。

在时序和精度至关重要的高速设计中,这些影响可能是灾难性的。例如,在 25 Gbps 数据传输系统中,即使 1% 的信号丢失也会导致位错误、系统速度减慢或崩溃。这就是通过背钻去除短截线来发挥作用的地方,确保信号保持干净可靠。

回钻过程:它是如何工作的

背钻是一种精密的制造技术,需要先进的设备和专业知识。以下是其工作原理的分步分解:

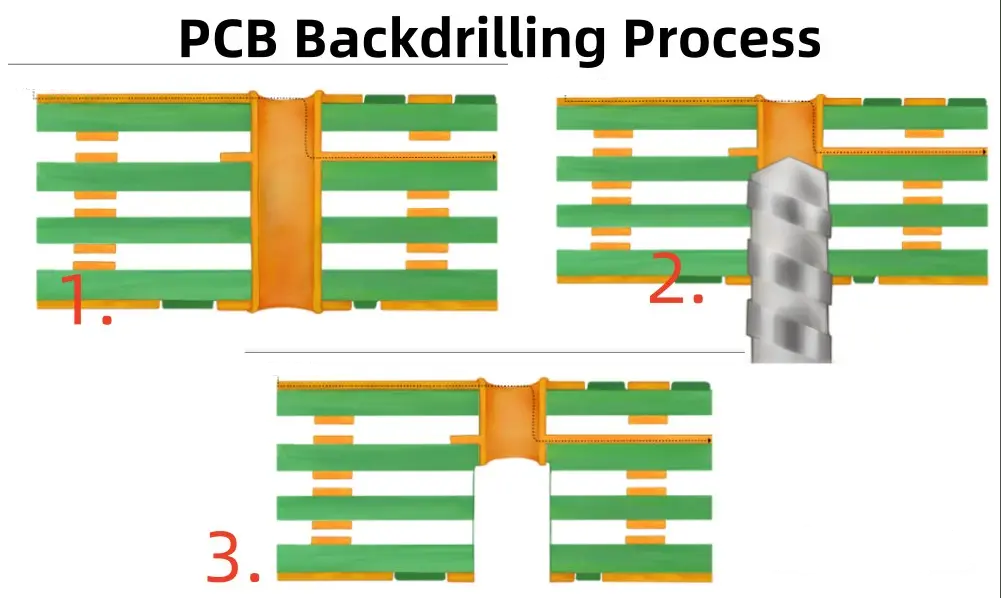

初始过孔钻孔和电镀:首先在 PCB 上钻上通孔,并在孔上镀铜以在层之间建立电气连接。

识别未使用的存根:设计人员根据信号层连接确定过孔的哪些部分(即短截线)未使用。

受控深度钻井:使用专用钻头,从电路板的另一侧去除过孔的未使用部分。仔细控制钻孔深度,以避免损坏有源信号路径。

检查:电路板经过检查,以确保短截线已被移除,而不会影响过孔的完整性或附近结构。

此过程需要精度,以避免过度钻孔(可能会切断关键连接)或钻孔不足(可能会留下残余短截线)。现代制造工具可以实现低至 ±0.05 毫米的深度公差,即使在复杂的多层板上也能确保可靠的结果。

高速 PCB 设计的背钻优势

背钻的优点很多,尤其是在高速和高频 PCB 设计方面。让我们探讨一下高速应用的主要回钻优势:

1. 提高信号完整性

通过去除过孔短截线,背钻消除了通孔过孔中信号反射的主要来源。这可以产生更清晰的波形并减少抖动,这对于在 10 Gbps 以上的速度下保持数据准确性至关重要。例如,研究表明,背钻可以在 20 GHz 时将插入损耗降低多达 0.5 dB,这对于高速系统来说是一个显着的改进。

2. 减少串扰和 EMI

过孔短截线会辐射电磁干扰 (EMI),影响附近的走线和组件。背钻最大限度地减少了这种辐射,减少了信号之间的串扰。这在高速走线紧密堆积的密集 PCB 布局中尤为重要。

3. 增强阻抗匹配

阻抗匹配在高频 PCB 设计中至关重要,以防止连接点处的信号反射。过孔短截线会破坏阻抗连续性,造成失配,从而降低性能。背钻有助于在信号路径上保持一致的阻抗(通常以 50 欧姆等标准值为目标),确保高效的能量传输。在某些设计中,阻抗匹配与回钻可以将回波损耗降低多达 10 dB。

4. 支持更高频率

随着信号频率的增加,过孔短截线的影响变得更加明显。背钻使 PCB 能够处理超过 20 GHz 的频率,使其成为 5G 网络、高级雷达系统和高性能计算等应用的必备条件。

5. 与替代品相比具有成本效益

虽然背钻增加了制造过程的一步,但它通常比盲孔或埋孔等替代品更具成本效益。这些替代方案需要额外的层压周期和复杂的制造,从而推高了成本。另一方面,背钻可以应用于标准通孔设计,而增加费用最少。

背钻在高频PCB设计中的应用

背钻广泛应用于高频信号和快速数据速率是常态的行业。一些常见的应用包括:

电信:4G 和 5G 网络设备依靠背钻来处理千兆位数据速率,同时将信号损失降至最低。

数据中心:服务器和网络硬件使用背钻来支持高速互连,例如 PCIe 4.0 和 5.0,运行速度为 16 至 32 Gbps。

航空航天和国防:该领域的雷达和通信系统通常在 10 GHz 以上的频率下运行,其中回钻对于可靠性能至关重要。

医疗器械:高速成像和诊断设备需要干净的信号才能进行准确的数据处理,这使得背钻成为一项有价值的技术。

在这些领域中,通过去除过孔短截线来保持信号完整性的能力直接转化为更好的系统性能和可靠性。

回钻的挑战和注意事项

虽然回钻提供了显着的好处,但它并非没有挑战。设计人员和制造商必须考虑以下因素:

精度要求:背钻需要高精度,以避免损坏过孔的功能部件。即使钻孔深度的轻微误差也会影响电路板的性能。

增加制造时间:添加回钻步骤会延长生产时间,这对于期限紧迫的项目来说可能是一个问题。

设计复杂性:设计人员必须仔细规划过孔放置和层过渡,以确保背钻可行。这通常需要与制造团队密切合作。

成本影响:尽管回钻比某些替代方案更实惠,但它仍然会增加 PCB 生产的总体成本,特别是对于大批量运行。

尽管存在这些挑战,但回钻的好处往往大于缺点,特别是对于信号完整性不容妥协的应用。

在设计中实施回钻的最佳实践

为了最大限度地发挥背钻在高频 PCB 设计中的优势,请遵循以下最佳实践:

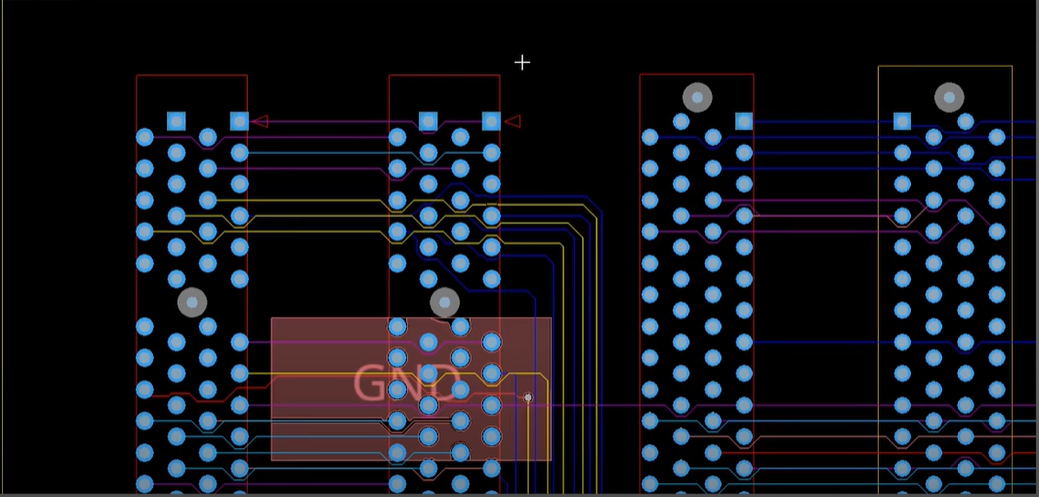

优化过孔放置:在背钻之前有策略地放置过孔以最大限度地减少短管长度。使用仿真工具预测存根效应并做出相应的计划。

与制造商合作:与您的制造合作伙伴密切合作,确保他们拥有精确回钻的设备和专业知识。提供有关哪些过孔需要移除短截线的清晰文档。

模拟信号性能:使用信号完整性仿真软件对有和没有背钻的过孔的影响进行建模。这有助于在生产前验证设计。

考虑层叠加:设计 PCB 叠层以最大限度地减少过孔必须遍历的层数,从而减少短截线长度并简化回钻过程。

测试和验证:制造后,进行彻底的测试以确认信号完整性的改进。使用时域反射计 (TDR) 等工具测量阻抗并检测任何残留问题。

通过遵循这些准则,您可以确保背钻为您的高速 PCB 项目提供最佳结果。

为什么回钻对于高速成功至关重要

在快节奏的电子世界中,高速 PCB 是尖端技术的核心。无论您是为 5G 网络、数据中心还是先进医疗设备进行设计,信号完整性都是成功的关键。在这种情况下,回钻成为真正的超级英雄,可以应对过孔短截线的挑战并确保清洁、可靠的信号传输。背钻具有提高信号完整性、减少串扰和更好的阻抗匹配等优点,是高频 PCB 设计的必备技术。

通过了解回钻过程及其优势,您可以做出明智的决策来提高 PCB 性能。从过孔短截线去除到支持 20 GHz 以上的频率,该技术为现代设计挑战提供了实用且经济高效的解决方案。因此,下次您从事高速项目时,请考虑将回钻作为实现完美信号完整性的首选策略。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号