载流能力深入探讨:功率PCB中的内层铜厚度

在设计功率 PCB 时,要考虑的最关键因素之一是走线的载流能力,尤其是内层的载流能力。走线可以处理多少电流而不会过热或失效?答案在于了解内层走线宽度、铜厚度和 IPC-2221 等行业标准。在本综合指南中,我们将探讨如何计算 PCB 电流容量、铜厚度在电源 PCB 设计中的作用,以及针对大电流应用优化电路板的实用技巧。

为什么载流能力在功率 PCB 中很重要

在电源PCB设计中,走线在不过热的情况下承载电流的能力至关重要。当电流流过走线时,它会因电阻而产生热量。如果走线太窄或铜太薄,热量就会积聚,导致性能问题、分层,甚至电路板故障。这在内层尤为重要,由于气流有限且靠近电路板内的其他热源,与外层相比,内层的散热更具挑战性。

载流能力受多种因素影响:走线宽度、铜厚度、环境温度以及走线是在内层还是外层。通过优化这些元素,设计人员可以确保他们的 PCB 安全有效地处理所需的功率负载。IPC-2221 及其后继者 IPC-2152 等标准提供了计算安全电流限制和防止热问题的指南,我们将对此进行详细探讨。

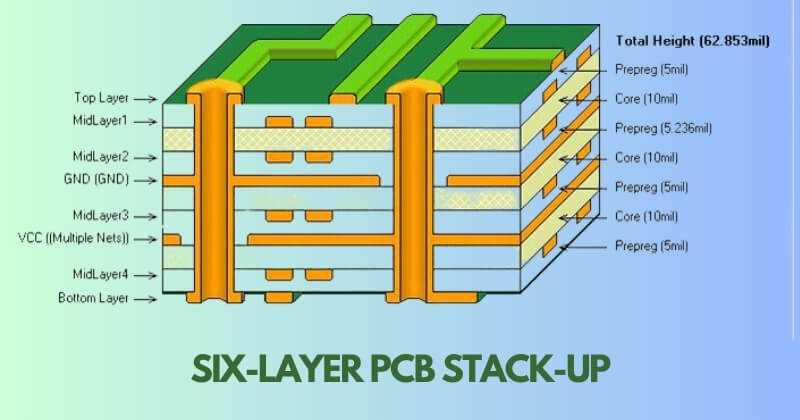

了解电源 PCB 设计中的内层挑战

多层 PCB 中的内层对载流能力提出了独特的挑战。与受益于直接暴露在空气中进行冷却的外层不同,内层夹在其他材料层之间,从而捕获热量。这使得热管理在设计具有承载大电流的内层走线的高功率电路板时成为优先事项。

此外,由于多层设计中布线的复杂性,内层通常具有较小的空间,用于更宽的走线。平衡走线宽度与可用电路板空间,同时确保足够的铜厚度是一个常见的障碍。设计人员必须考虑这些限制,以避免可能降低组件性能或导致长期可靠性问题的热点。

什么是铜厚度,为什么它很重要?

铜厚度通常以盎司每平方英尺 (oz/ft2) 为单位测量,决定了走线可以承载多少电流。在 PCB 制造中,1 盎司/英尺2 的铜相当于约 1.4 密耳(0.0014 英寸或 35 微米)的厚度。电源 PCB 的常见铜重量范围为 1 盎司至 3 盎司或更高,较厚的铜用于更高的电流需求。

较厚的铜会降低走线的电阻,使其能够承载更多电流而不会过度加热。对于散热有限的内层,增加铜厚度通常是比简单地加宽走线更好的解决方案,因为空间限制可能不允许走线更宽。然而,较厚的铜会增加制造成本,并且可能需要调整 PCB 叠层以保持信号完整性的阻抗控制。

例如,根据 IPC-2221 图表,宽度为 10 密耳的 1 盎司铜走线可以在比环境温度高 10°C 的温升下安全地承载 1 安培的电流。在相同的温升下,将铜厚度加倍至 2 盎司可以将电流容量增加到 1.5-2 安培左右,具体取决于层位置和电路板材料等其他因素。

计算 PCB 电流容量:走线宽度和铜厚度

确定PCB走线的载流能力涉及计算给定电流负载和可接受温升的适当走线宽度和铜厚度。IPC-2221 历来提供了这些计算的行业标准指南,但更新后的 IPC-2152 标准基于广泛的测试提供了更准确的数据。

一般方法是使用公式或图表来查找特定电流、铜厚度和温升(通常比环境温度高出 10°C、20°C 或 30°C)所需的走线宽度。这是一个简化的分步过程:

确定当前负载:确定走线需要承载的最大电流(例如,5 安培)。

选择铜厚度:为您的设计选择铜重量(例如,2 盎司/英尺2)。

考虑温升:确定可接受的温度升高(例如 20°C)以避免过热。

考虑图层位置:由于散热减少,内层的电流容量低于外层。对内部走线使用降额系数(通常约为外层容量的 50-60%)。

使用计算器或图表:请参阅 IPC-2152 图表或在线 PCB 走线宽度计算器以找到所需的宽度。例如,承载 5 安培电流和 20°C 上升的 2 盎司内层走线可能需要大约 100 密耳(0.1 英寸)的宽度。

这些计算确保走线能够处理电流而不超过电路板材料的温度限制(通常为 FR-4,玻璃化转变温度约为 130-140°C)。对于电源 PCB,考虑基板的导热性以及是否需要热通孔或散热器来管理内层的热量也很重要。

IPC-2221 和 IPC-2152 标准:电源 PCB 设计指南

IPC-2221 标准长期以来一直是 PCB 设计的首选参考,包括载流能力。它根据电流和电压要求提供了走线宽度和间距的一般准则。然而,其当前容量数据基于 1950 年代的较旧测试,并且根据具体情况往往导致保守或过于乐观的估计。

较新的 IPC-2152 标准是作为更准确的替代品引入的,它基于现代热测试,并考虑了电路板厚度、层位置以及是否存在用于散热的平面或过孔等变量。它提供了详细的图表和方程,用于计算给定电流和温升的走线宽度。对于内层,IPC-2152 强调由于冷却有限而降低电流容量,通常建议与外层相比使用更宽的走线或更厚的铜。

对于电源 PCB 设计人员来说,遵守这些标准可确保可靠性和安全性。忽视它们可能会导致热失控,随着时间的推移,过热会损坏电路板或组件。通过遵循 IPC-2152 指南,您可以自信地设计处理高电流的内层走线,而不会有故障风险。

优化内层铜厚度的实用技巧

设计具有强大内层载流能力的功率 PCB 需要结合计算、材料选择和布局优化。以下是一些帮助您入门的实用技巧:

增加铜厚度:对于大电流应用,请为内层指定 2 盎司或 3 盎司铜,而不是标准的 1 盎司。这减少了电阻和热量产生,尽管可能会增加成本。

尽可能使用更宽的跟踪:即使铜质较厚,更宽的走线也能更均匀地分配电流并减少热点。在多层设计中平衡这一点与空间限制。

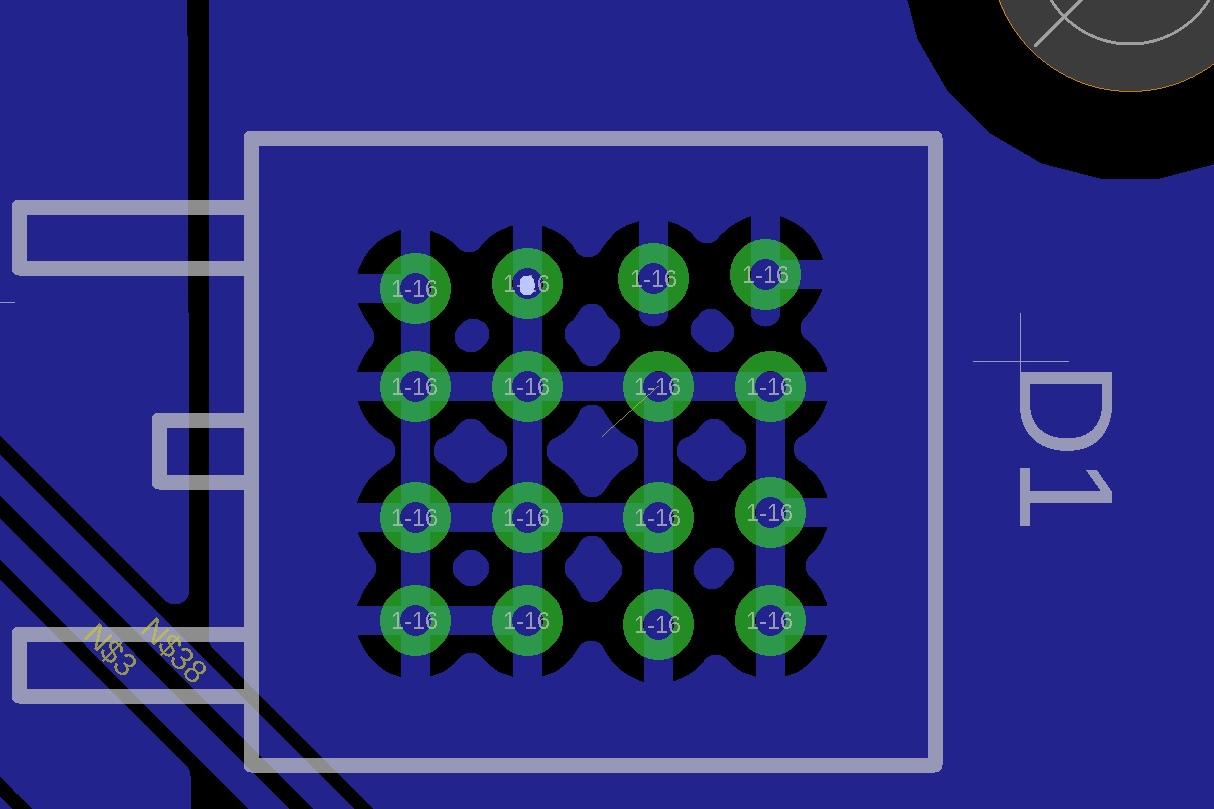

添加热通孔:将热通孔放置在大电流走线附近,以将热量从内层传递到外层或散热器。例如,间隔 0.3 毫米的过孔网格可以显着提高热性能。

选择高 Tg 材料:在电源应用中使用具有更高玻璃化转变温度 (Tg) 的电路板材料。标准 FR-4 的 Tg 为 130-140°C,但高 Tg 变体 (170-180°C) 可以处理更多热量而不会降解。

模拟热性能:使用PCB设计软件和热仿真工具来预测负载下内层的温升。根据仿真结果调整走线宽度和铜厚度。

降额计划:与外层相比,始终将内层的电流容量降低至少 50%,如 IPC-2152 所建议的那样,以解决冷却减少的问题。

电源 PCB 设计中应避免的常见错误

即使是经验丰富的设计人员在处理内层的载流能力时也会犯错误。以下是一些需要注意的陷阱:

低估热量积聚:未能考虑内层冷却的有限可能会导致过热。始终使用降额系数并通过热模拟进行验证。

忽视压降:由于电阻,大电流走线可能会在长距离内经历显着的电压降。确保走线宽度和铜厚度最大限度地减少这种影响,尤其是在供电网络中。

忽略制造限制:指定非常厚的铜(例如 4 盎司或更多)可能并非适用于所有制造商,或者可能会影响层叠和信号完整性。在完成设计之前检查功能。

忽视标准:不遵循 IPC-2221 或 IPC-2152 指南可能会导致设计在实际条件下失败。使用这些标准作为所有电源PCB项目的基线。

掌握电源 PCB 的电流容量

设计具有最佳载流能力的电源 PCB 是在走线宽度、铜厚度、热管理以及遵守 IPC-2221 和 IPC-2152 等行业标准之间取得平衡。由于散热有限,内层带来了独特的挑战,因此仔细计算和设计变得更加重要。通过了解铜厚度如何影响电流容量并应用使用热通孔和高 Tg 材料等实用技巧,您可以为要求苛刻的应用创建可靠、高性能的电路板。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号