FR-4与替代品:材料选择如何影响PCB厚度公差

在设计印刷电路板 (PCB) 时,最关键的决策之一是选择正确的材料。该材料不仅影响信号完整性和热管理等性能因素,而且在 PCB 厚度公差中也起着重要作用。那么,材料选择如何影响厚度公差,在 FR-4 和高 Tg 材料或罗杰斯层压板等替代品之间进行选择时应该考虑什么?简而言之,FR-4 提供了一种具有中等厚度公差(通常为 ±10%)的经济高效的解决方案,而罗杰斯材料等替代品则为高频或高可靠性应用提供更严格的公差(通常为 ±5% 或更好),但成本更高。

为什么 PCB 厚度公差在设计中很重要

PCB 厚度公差是指电路板在制造过程中最终厚度的允许变化。该参数至关重要,因为即使是很小的偏差也会影响电路板的机械配合、电气性能和整体可靠性。例如,如果 PCB 太厚或太薄,它可能无法安装到设备的外壳或连接器中,从而导致组装问题。此外,厚度变化会影响高频设计中的阻抗控制,其中一致的介电厚度对于信号完整性至关重要。

材料选择直接影响制造商控制厚度的严格程度。不同的材料具有独特的特性,例如热膨胀率和制造行为,这些特性会影响最终结果。了解这些差异是在 PCB 设计中实现所需性能和可靠性的关键。

FR-4:标准选择及其厚度公差

FR-4 是使用最广泛的 PCB 材料,以其经济性、多功能性和良好的机械强度而闻名。FR-4 由带有环氧树脂粘合剂的玻璃纤维编织布制成,适用于从消费电子产品到工业设备的广泛应用。然而,当涉及到 FR-4 厚度公差时,有一些限制需要考虑。

根据印刷电路协会 (IPC) 等行业指南,标准 FR-4 板的厚度公差通常为 ±10%。例如,一块 1.6 毫米厚的 FR-4 板可能在 1.44 毫米到 1.76 毫米之间变化。该范围对于许多通用应用来说是可以接受的,但可能会给需要精确机械配合或受控阻抗的设计带来挑战。相对较宽的公差是由于树脂含量、固化工艺和制造过程中玻璃纤维编织一致性的变化等因素造成的。

此外,FR-4 的热膨胀系数 (CTE) 也会导致温度变化下的厚度变化。FR-4 在 Z 轴(厚度方向)的 CTE 约为 14-17 ppm/°C,在焊接或作过程中可能会膨胀或收缩,从而略微改变其尺寸。对于大多数标准设计来说,这不是一个重大问题,但在高可靠性或多层板中可能是一个问题。

FR-4 厚度公差的优缺点

优点:经济高效且广泛可用,对许多应用具有可接受的公差。

缺点:与先进材料相比,公差范围更宽 (±10%),可能出现热膨胀问题。

高 Tg FR-4:提高要求苛刻应用的稳定性

对于需要更好的热稳定性和更严格的尺寸控制的应用,高 Tg(玻璃化转变温度)FR-4 是一种流行的升级。标准 FR-4 的 Tg 约为 130-140°C,这意味着它开始软化并在此温度以上失去结构完整性。高 Tg FR-4 的 Tg 为 170-180°C 或更高,具有更高的耐热性,使其成为无铅焊接工艺或高温环境的理想选择。

在高 Tg PCB 厚度公差方面,与标准 FR-4 相比的改进适度但显着。高 Tg 材料通常可以达到接近 ±8-10% 的公差,这要归功于更好的树脂配方和减少的热膨胀(Z 轴的 CTE 约为 12-15 ppm/°C)。这使得高 Tg FR-4 成为多层板或设计的理想选择,在这些电路板或设计中,组装过程中的热应力可能会导致尺寸偏移。

高 Tg FR-4 厚度公差的优缺点

优点:比标准 FR-4 具有更好的热稳定性和略严格的公差。

缺点:仍然不如高频或超可靠设计的特种材料精确。

罗杰斯材料:满足高频需求的精度

当精度和性能超过成本考虑时,罗杰斯层压板通常是首选材料,特别是对于高频和 RF(射频)应用。与具有相对较高的介电常数(Dk 为 4.4-4.8)导致频率高于 1 GHz 时的信号损失的 FR-4 不同,罗杰斯材料具有低 Dk 值(约 2.5-3.0)和低耗散因数 (Df),确保最小的信号衰减。

关于罗杰斯 PCB 厚度公差,这些材料因其精度而脱颖而出。罗杰斯层压板通常可达到 ±5% 或更高的公差,这要归功于其一致的介电性能和先进的制造工艺。例如,标称厚度为 0.508 毫米(20 密耳)的罗杰斯RO4350B板可能仅在 0.483 毫米和 0.533 毫米之间变化。这种严格的控制在射频设计中至关重要,因为电介质厚度直接影响阻抗,通常需要 50 欧姆等值才能实现最佳信号传输。

此外,与 FR-4 相比,罗杰斯材料的 CTE 较低(Z 轴约 10-12 ppm/°C),从而降低了热应力下厚度变化的风险。这使得它们非常适合航空航天、电信和医疗设备等可靠性不容谈判的应用。然而,权衡是成本——罗杰斯材料可能比 FR-4 贵几倍。

罗杰斯 PCB 厚度公差的优缺点

优点:极其严格的公差(±5% 或更高),非常适合高频和高可靠性设计。

缺点:与 FR-4 和高 Tg 选项相比,成本明显更高。

影响厚度公差的材料以外的因素

虽然材料选择是 PCB 厚度公差的主要驱动因素,但设计和制造过程中的其他因素也发挥着作用。了解这些可以帮助您更好地控制最终产品:

层数:多层板,尤其是8层以上的多层板,由于预浸料和芯材的堆叠,更容易出现厚度变化。高 Tg 或罗杰斯材料可以通过提供更一致的层粘合来缓解这种情况。

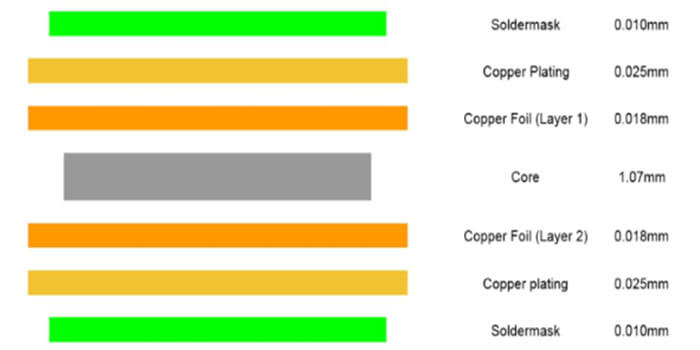

铜厚度:所用铜的重量(例如,1 盎司/英尺 2 或 2 盎司/英尺 2)会增加整体厚度。无论基材如何,铜蚀刻的变化都会引入微小的偏差。

制造工艺:层压和固化过程可能会引入不一致,尤其是在温度和压力没有严格控制的情况下,对于 FR-4。像罗杰斯这样的先进材料通常具有更严格的制造准则,以确保精度。

如何选择适合您的 PCB 厚度需求的材料

选择正确的 PCB 材料来实现厚度公差需要平衡性能要求与预算限制。以下是指导您做出决定的一些实际步骤:

定义您的应用程序:确定您的设计是否需要高频性能、热稳定性或仅需要基本功能。例如,智能手机 PCB 可能使用 FR-4,而卫星通信板可能需要罗杰斯层压板。

评估公差要求:检查您的机械或电气设计是否可以适应 ±10% 的变化 (FR-4),或者是否需要更严格的控制(罗杰斯的 ±5%)。

考虑环境因素:如果您的 PCB 将面临高温或热循环,请选择高 Tg FR-4 或 Rogers 以降低尺寸变化的风险。

评估成本:权衡更严格的容忍度与价格的好处。如果预算是一个问题,高 Tg FR-4 通常提供标准 FR-4 和优质材料之间的中间立场。

通过使材料属性与项目的特定需求保持一致,您可以避免过度指定(和超支)或指定不足(并冒失败的风险)。

对 PCB 厚度公差做出明智的选择

材料选择是 PCB 设计的基石,其对厚度公差的影响怎么强调都不为过。FR-4 对于许多项目来说仍然是一个可靠且经济实惠的选择,厚度公差为 ±10%,适合通用应用。对于需要更好热稳定性的设计,高 Tg FR-4 提供了 ±8-10% 的轻微改进,而罗杰斯材料提供无与伦比的精度,公差为 ±5% 或更高,非常适合高频和高可靠性需求。

了解 PCB 材料厚度公差比较的细微差别(无论是 FR-4 厚度公差、罗杰斯 PCB 厚度公差还是高 Tg PCB 厚度公差)都使您能够做出优化性能和成本的选择。通过考虑应用要求、环境条件和制造变量等因素,您可以确保您的 PCB 符合必要的安装、功能和耐用性标准。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号