忽视PCB厚度公差的隐性成本:制造商的观点

作为 PCB 制造商,我们经常遇到忽视厚度公差的设计,从而导致意想不到的挑战。忽视 PCB 厚度公差可能会导致重大的成本影响、产量降低、材料浪费增加和制造延迟。在本博客中,我们将深入探讨 PCB 厚度公差如何影响您的项目,以及为什么关注 PCB 制造中的严格公差对于成功至关重要。

从性能问题到生产效率低下,忽视这一关键规范的隐性成本可能会失控。让我们探讨 PCB 厚度公差对成本、产量和浪费的现实影响,并分享可行的见解以帮助您避免这些陷阱。

什么是 PCB 厚度公差,为什么它很重要?

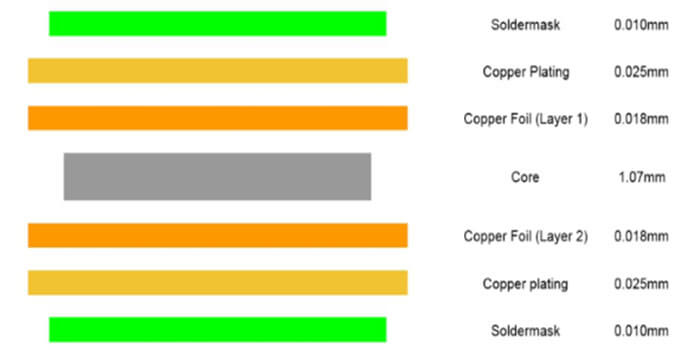

PCB厚度公差是指印刷电路板在制造过程中厚度的允许变化。标准 PCB 厚度通常为 0.4 毫米至 3.2 毫米,公差通常指定为 ±10% 或更严格,具体取决于应用。例如,公差为 ±10% 的 1.6mm 板可以在 1.44mm 和 1.76mm 之间变化。

这种变化可能看起来很小,但它对电路板的性能和可制造性起着巨大的作用。厚度会影响外壳中的阻抗控制、信号完整性和机械配合。如果忽略公差,风险包括电气故障、装配问题,甚至完全重新设计——每一种都会增加项目成本。

例如,在高频应用中,厚度的偏差会改变介电常数,从而影响信号速度。厚度为 1.6 毫米的典型 FR-4 材料的介电常数可能为 4.5,但 0.2 毫米的偏差可能会使阻抗偏移几欧姆,从而影响性能。严格公差的 PCB 制造可确保将这些变化降至最低,但这是有代价的——与忽视的隐性成本相比,这通常是值得付出的。

PCB 厚度公差成本影响:财务负担

忽视 PCB 厚度公差的成本影响往往被低估。当电路板超出规定的公差范围时,制造商将面临几个财务障碍:

拒绝和返工成本:如果一批板材不符合厚度规格,则在质量控制过程中可能会被拒绝。返工或报废这些板意味着额外的劳动力和材料费用。例如,生产 100 块小板可能要花费 500 美元,但由于公差问题而报废一半会使每块可用板的有效成本翻倍。

生产延迟:不合格的电路板可能会停止装配线,从而延迟交货计划。延迟交货可能会招致处罚或失去商机,特别是在汽车或航空航天等时间紧迫的行业。

工具和设置调整:严格公差的 PCB 制造通常需要专门的模具或工艺调整。如果在早期忽略公差,在过程中改造生产设置可能会给项目增加数百或数千美元。

PCB 厚度公差对良率的影响:为什么通过检查的电路板较少

良率(生产运行中可用电路板的百分比)与厚度公差的控制程度直接相关。当公差太松或忽略时,对产量的影响可能会很严重:

电气性能不一致:在高速设计中,即使厚度偏差 0.1 毫米也会导致阻抗失配。对于 50 欧姆走线,厚度变化可能会将阻抗移动到 55 欧姆或更高,从而导致信号反射和故障。未通过电气测试的电路板将被报废,从而降低良率。

机械配合问题:太厚或太薄的电路板可能无法安装到外壳或连接器中。例如,专为 1.6 毫米插槽设计但以 1.8 毫米制造的电路板可能无法使用,从而减少了通过单元的数量。

质量控制失败:在检查期间,超出公差规格的电路板被拒绝。标准制造的典型良率可能是 95%,但忽略厚度公差可能会将其降至 80% 或更低,这意味着浪费了更多的电路板。

较低的产量意味着更高的单位成本,因为进入最终产品阶段的电路板较少。对于 1,000 块电路板的运行,15% 的良率下降意味着可用单元减少 150 个,迫使额外的生产运行来满足需求——这是一个昂贵的解决方案。

PCB 厚度公差和材料浪费:环境和成本影响

材料浪费是与 PCB 厚度公差问题相关的另一个隐性成本。当电路板的制造超出可接受的公差范围时,它们通常会被报废,导致原材料浪费和对环境的影响更大:

报废板:每块被拒绝的电路板都代表浪费的铜、层压板和其他材料。对于标准的 1.6 毫米 FR-4 板,材料成本可能为每单位 2 美元,但一次报废 500 块板意味着 1,000 美元的直接材料损失。

能源和资源消耗:蚀刻、层压和钻孔等制造过程会消耗能源。当电路板报废时,这些能源就会被浪费,从而增加项目的碳足迹。

回收挑战:虽然有些材料可以回收,但该过程并不总是具有成本效益。处理不可回收的废物会进一步增加成本和环境压力。

通过专注于严格公差的 PCB 制造,可以最大限度地减少浪费。例如,投资精确的层压工艺可能会使前期成本增加 10%,但可以减少 20% 的材料浪费,从而提供长期节省和可持续发展效益。

严格公差的PCB制造:平衡成本和质量

严格公差 PCB 制造是遵守比标准更严格的厚度变化的做法,通常低至 ±5% 或更低。虽然这种方法增加了生产成本,但它提供的显着好处往往超过初始投资:

改进的性能:对于射频或高速数字电路等应用,严格的容差可确保一致的阻抗和信号完整性。厚度控制在 1.6mm ±0.05mm 的电路板可以将 50 欧姆的阻抗保持在 1-2 欧姆以内,从而减少信号损失。

更高的收益率:通过更严格的控制,更少的电路板不合格,从而提高良率。具有严格公差的生产运行可能会实现 98% 的产量,而宽松规格的产量为 85%。

降低长期成本:虽然严格公差的制造可能会增加 15-20% 的初始成本,但它最大限度地减少了返工、浪费和延误,从而在项目生命周期内节省了资金。

然而,并非每个项目都需要严格的公差。对于低成本、非关键应用,±10% 的标准公差可能就足够了。关键是在设计阶段使公差规格与项目要求保持一致,以避免过度或不足。

如何避免PCB厚度公差问题的隐性成本

防止与 PCB 厚度公差相关的隐性成本始于设计和制造过程中的主动步骤。以下是确保您的项目步入正轨的实用技巧:

定义明确的规格:在设计文件中指定厚度公差。对于关键应用,请选择更严格的公差,例如 ±5%,并将这些需求清楚地传达给您的制造合作伙伴。

尽早协作:在设计阶段与制造商合作,了解他们的功能和局限性。早期协作有助于在生产开始之前识别潜在的公差挑战。

使用优质材料:投资具有一致厚度特性的高质量层压板。原材料的变化会导致公差偏差,因此请选择可靠的供应商。

实施严格的质量控制:确保在生产的多个阶段测量和验证厚度。千分尺或激光扫描仪等先进的测量工具可以及早发现偏差。

测试原型:在全面生产之前,构建和测试原型,以确认厚度公差满足性能和配合要求。此步骤可以节省数千美元的返工成本。

通过采取这些措施,您可以最大限度地降低公差相关问题的风险,确保生产更顺利并提高成本效益。

优先考虑 PCB 厚度公差以获得长期成功

忽视 PCB 厚度公差可能会导致影响利润的隐性成本,从产量降低和材料浪费到生产延迟和返工费用。作为制造商,我们亲眼目睹了这些问题如何破坏项目,特别是在精度不容谈判的行业。

通过了解 PCB 厚度公差的成本影响、其对产量的影响及其在材料浪费中的作用,您可以在设计和生产过程中做出明智的决策。投资严格公差的 PCB 制造乍一看似乎成本高昂,但它通过更高的质量、更少的故障和长期节省而得到回报。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号