PCB轮廓设计规则:确保可制造性和兼容性

设计印刷电路板 (PCB) 涉及的不仅仅是放置元件和布线走线。最关键的方面之一是定义 PCB 轮廓,它设置电路板的物理边界并确保其适合其预期应用,同时满足制造限制。那么,对于可制造性和兼容性,应遵循哪些关键的 PCB 大纲设计规则呢?简而言之,您必须关注适当的间隙、间距、边缘定义以及与制造能力的对齐,以避免代价高昂的错误和延误。

为什么PCB轮廓设计规则很重要

PCB 轮廓是电路板的物理形状和边界。它决定了电路板如何安装到外壳中、与其他组件交互以及与制造过程保持一致。忽视 PCB 轮廓设计规则可能会导致诸如电路板不适合其外壳、组件太靠近边缘导致组装问题,甚至由于间距或间隙不当而导致制造缺陷等问题。

遵循这些规则可确保您的设计与标准制造工艺兼容,降低出错风险,并节省时间和金钱。让我们分解 PCB 轮廓设计的关键要素,以帮助您实现成功的构建。

了解 PCB 外形设计基础知识

在深入研究具体规则之前,了解 PCB 轮廓代表什么非常重要。轮廓定义了电路板的确切形状和尺寸,包括任何切口、凹口或安装孔。它通常在您的设计软件中绘制在专用层上,通常称为“电路板轮廓”或“机械层”。

明确的轮廓确保电路板在制造过程中可以准确切割,并完美适合其预期应用。现在,让我们探讨一下管理 PCB 大图设计的可制造性和兼容性的具体规则和指南。

1. PCB 轮廓间隙:确保组件安全

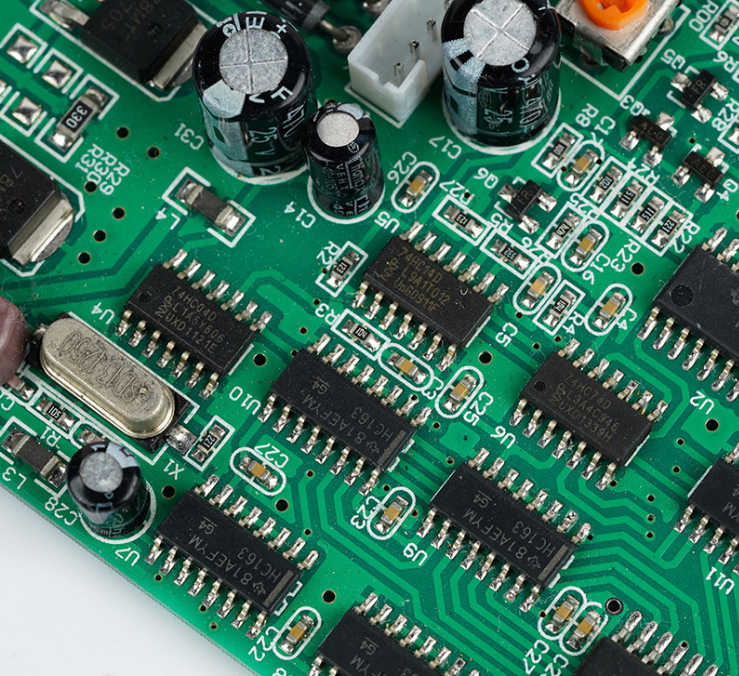

PCB 轮廓间隙是指电路板边缘与任何元件、走线或过孔之间的最小距离。这种间隙对于防止在分板(将单个电路板与较大的面板分开)等制造过程中损坏并确保组件不会太靠近边缘而可能受到机械应力或环境因素的影响至关重要。

作为一般规则,在电路板边缘与任何组件或走线之间保持至少 0.5 毫米(20 密耳)的间隙。但是,此值可能会根据制造商的能力和设计的复杂性而有所不同。对于高密度设计,您可能需要咨询您的制造厂以确认他们的最低间隙要求。

例如,如果您正在为紧凑型设备设计电路板,则将组件放置得太靠近边缘可能会导致它们在切割或搬运过程中损坏。安全间隙还为边缘连接器或安装硬件留出了空间,而不会有干扰的风险。

2. PCB 外形间距:避免制造冲突

PCB 轮廓间距与间隙密切相关,但更侧重于电路板轮廓与其他设计元素(如面板设计中的切口、槽或相邻电路板)之间的间距。适当的间距可确保制造中使用的切削刀具能够在不损坏附近特征的情况下运行。

PCB 轮廓间距的常见准则是在面板中相邻电路板的边缘之间或轮廓和内部切口之间保持至少 1.6 毫米(63 密耳)的距离。该间距考虑了切削刀具(通常是铣刀)的宽度,并防止在分板过程中出现应力断裂或锯齿状边缘。

例如,如果您的设计在单个面板上包含多个小板,则间距不足可能会导致切割不准确,甚至损坏板。请务必咨询您的制造商,了解他们的具体间距要求,因为有些可能会使用影响最小距离的不同工具或流程。

3. PCB轮廓边缘定义:形状和角落的精度

PCB 轮廓边缘定义是指在设计中定义电路板边缘和角落的精确程度。这包括指定角是尖角还是圆角,以及任何圆角的半径。清晰的边缘定义对于确保电路板符合其预期形状并适合其外壳或组件至关重要。

大多数制造商更喜欢圆角而不是尖角,因为尖角会产生应力点,导致制造或处理过程中开裂。典型的圆角半径为 0.5 毫米至 1.0 毫米,但这可能会根据电路板的尺寸和应用而有所不同。此外,内部切口或槽也应具有圆形边缘,以避免类似问题。

例如,如果您的 PCB 设计为安装在紧凑的外壳中,则定义不明确的边缘或过于尖锐的角落可能会妨碍正确安装或造成机械应力。在设计文件中明确定义边缘并遵守制造商的指南可以防止这些问题。

4. 轮廓的材料和厚度考虑因素

PCB 的材料和厚度在轮廓设计中也起着重要作用。FR-4 等标准 PCB 材料具有特定的机械性能,会影响电路板的切割和成型方式。由于切割难度增加,较厚的板(例如 2.0 毫米或更大)可能需要更大的间距或间隙,而较薄的板(例如 0.8 毫米)如果轮廓设计不仔细,可能更容易翘曲。

例如,1.6 毫米厚的 FR-4 板是许多应用的常见选择,通常适用于标准外形设计规则。但是,如果您使用更薄的电路板进行灵活或轻质的设计,则可能需要增加间隙以防止在搬运过程中损坏。

请务必在设计文档中指定材料和厚度,并根据您选择的规格与制造商确认轮廓是否有任何限制或特殊要求。

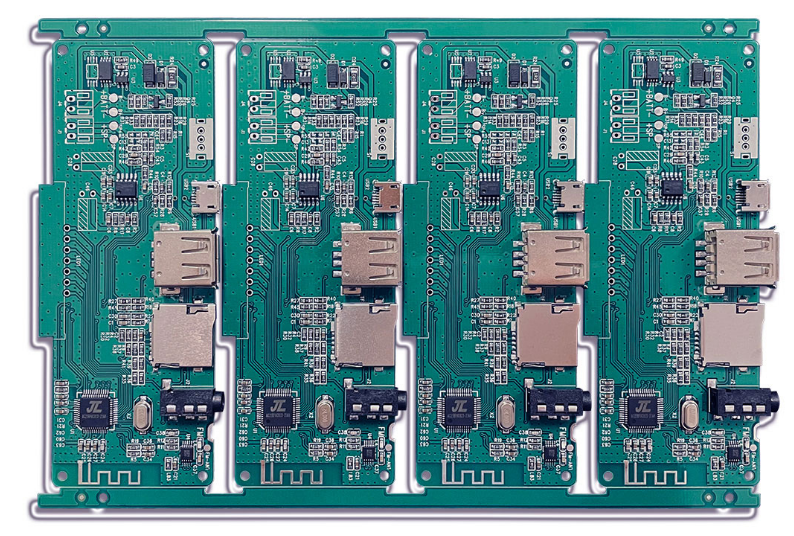

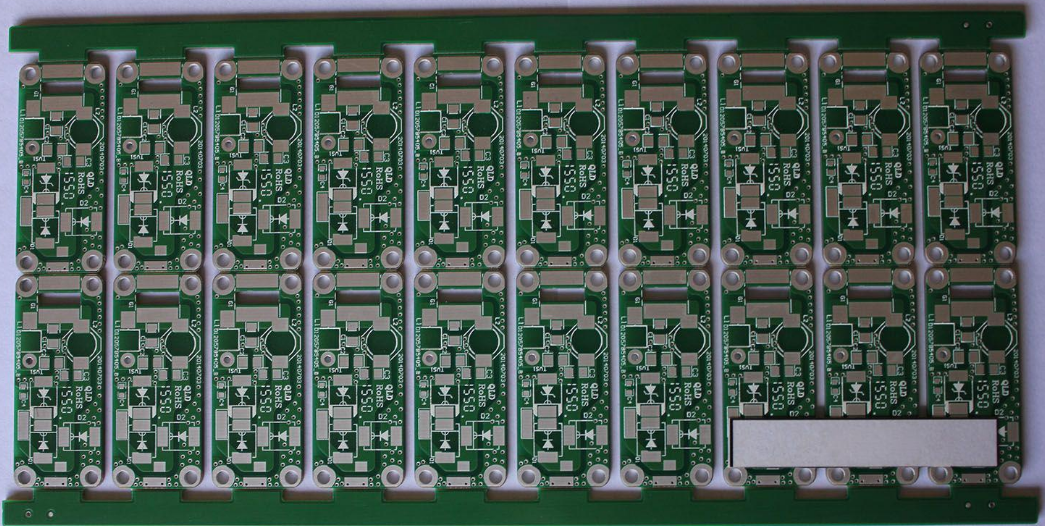

5. 用于高效制造的镶板和分离式标签

面板化是将多个 PCB 分组到单个面板上进行制造的过程。正确的 PCB 轮廓设计规则必须考虑制造后电路板的分离方式。分离片(也称为鼠标咬合)是小型穿孔连接,可将板固定在面板中,但可以通过手或机器轻松分离它们。

设计分离式标签时,请确保它们放置在不会干扰组件或关键走线的区域。典型的标签宽度为 2.0 毫米至 3.0 毫米,沿标签均匀分布的小孔(直径约 0.8 毫米)以形成穿孔。在极舌和任何组件之间留出至少 2.5 毫米的间隙,以避免在分离过程中损坏。

面板化不仅提高了制造效率,还通过最大限度地增加每块面板生产的电路板数量来降低成本。然而,不正确的标签放置或间距可能会导致断裂不均匀或电路板边缘损坏。

PCB 外形设计兼容性的最佳实践

除了间隙、间距和边缘定义的具体规则之外,还有几种最佳实践可以确保您的 PCB 轮廓设计与制造工艺和最终应用兼容。

尽早查阅制造商指南:每个制造厂的功能和要求都略有不同。在最终确定轮廓之前,请查看他们的设计指南或与他们的支持团队交谈以确认最小间隙或首选圆角半径等详细信息。

尽可能使用标准形状:复杂或不规则的形状会增加制造成本并导致错误。坚持使用标准矩形或方形轮廓,除非您的应用特别需要独特的形状。

在轮廓中包括安装孔:如果您的电路板需要安装孔进行组装,请将它们包含在轮廓设计中,并与边缘保持适当的间隙(通常为 3.0 毫米或更大)。指定孔尺寸和公差,以确保与螺钉或紧固件兼容。

使用 3D 模型进行测试拟合:如果您的 PCB 必须安装到外壳中,请使用设计软件中的 3D 建模工具来模拟安装。这有助于在制造前识别轮廓的潜在问题。

PCB 轮廓设计中应避免的常见错误

即使是经验丰富的设计人员在定义PCB轮廓时也会犯错误。以下是一些需要注意的常见陷阱:

忽略边缘附近的间隙:将组件或走线放置得太靠近电路板边缘可能会导致切割或搬运过程中损坏。始终遵守最低间隙规则。

忽略内部切口:内部槽或切口需要与外部轮廓一样注意间距和边缘定义。不考虑工具限制可能会导致切割不准确。

未指定图层信息:确保轮廓在设计文件的正确图层上清晰标记。这里的沟通不畅可能会导致制造错误。

忘记面板化需求:如果您要生产多块电路板,未能进行面板设计可能会增加成本或导致延误。从一开始就规划间距和分离标签。

如何验证您的 PCB 轮廓设计

在发送您的设计进行制造之前,请花时间验证 PCB 轮廓。大多数设计软件都包含设计规则检查 (DRC) 等工具,可以自动标记间隙、间距或边缘定义问题。运行这些检查以及早发现潜在错误。

此外,将轮廓图层导出为单独的文件或在制造包中包含清晰的文档。这有助于制造团队了解您的意图并降低误解的风险。

最后,考虑请求为复杂设计运行原型。测试物理样品可以揭示数字模拟中可能不明显的装配或制造问题。

掌握PCB外形设计规则

设计确保可制造性和兼容性的 PCB 轮廓需要注意细节并遵守 PCB 轮廓间隙、PCB 轮廓间距和 PCB 轮廓边缘定义等关键规则。通过保持适当的距离、清晰定义边缘并遵循制造商指南,您可以避免常见陷阱并创建既实用又具有成本效益的电路板。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号