解码PCB层厚度:对信号完整性和性能的影响

在印刷电路板 (PCB) 设计领域,层厚在确定信号完整性和整体性能方面起着至关重要的作用。无论您是从事高速 PCB 设计还是简单的原型,了解 PCB 层厚度如何影响信号完整性、阻抗和信号损失都是至关重要的。电介质厚度、铜厚度和 PCB 叠层设计等因素直接影响电路板的性能,尤其是在要求苛刻的应用中。在这份综合指南中,我们将分解这些元素,并通过实用的见解和数据解释它们的影响,以帮助您优化设计以取得成功。

为什么PCB层厚度对信号完整性很重要

PCB 层厚度不仅仅是一种物理特性,更是一种物理特性。它是影响电气性能的关键因素。信号完整性是指电信号在电路板上传输时的质量。信号完整性差会导致数据错误、噪声和系统故障,尤其是在高速设计中。各种层的厚度,包括介电材料和铜迹线,直接影响信号的传播和相互作用方式。

了解 PCB 叠层设计和层厚

PCB叠层设计是指电路板中铜层和介电层的排列。典型的叠层可能包括由绝缘介电材料隔开的多层导电铜。该叠层中每一层的厚度会影响信号传输、配电和电磁干扰 (EMI) 控制。

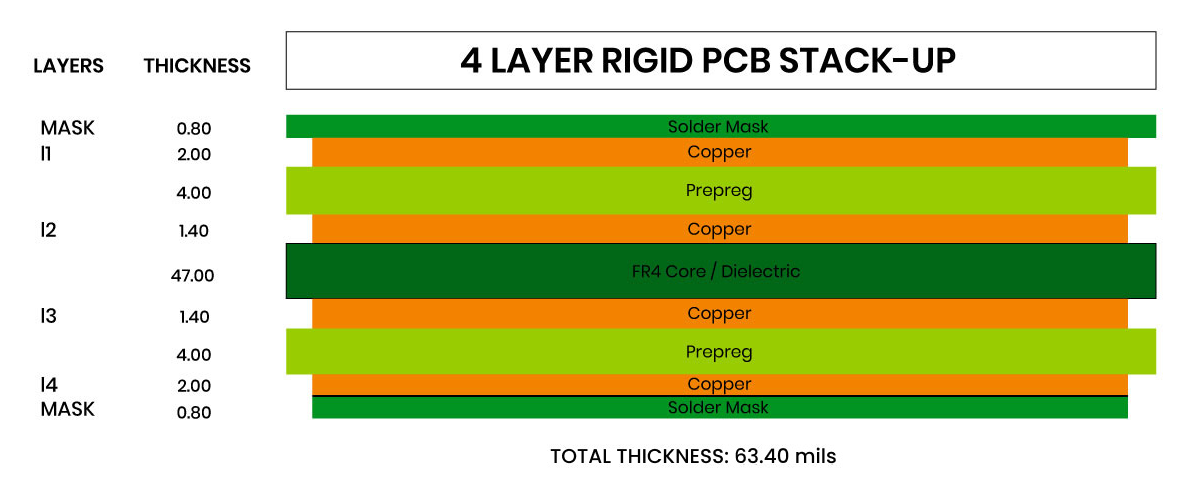

对于标准的 4 层 PCB,常见的叠层可能如下所示:

顶层(信号):1 盎司铜(约 35 微米厚)

介电层 1:0.2 毫米厚

内层 1(接地):1 盎司铜

介电层 2:0.8 毫米厚

内层 2(电源):1 盎司铜

介电层 3:0.2 毫米厚

底层(信号):1 盎司铜

在此设置中,层间的介电厚度决定了走线的电容和阻抗,而铜的厚度则影响载流能力和信号损耗。平衡叠层可确保信号以最小的干扰传输,特别是在时序至关重要的高速应用中。

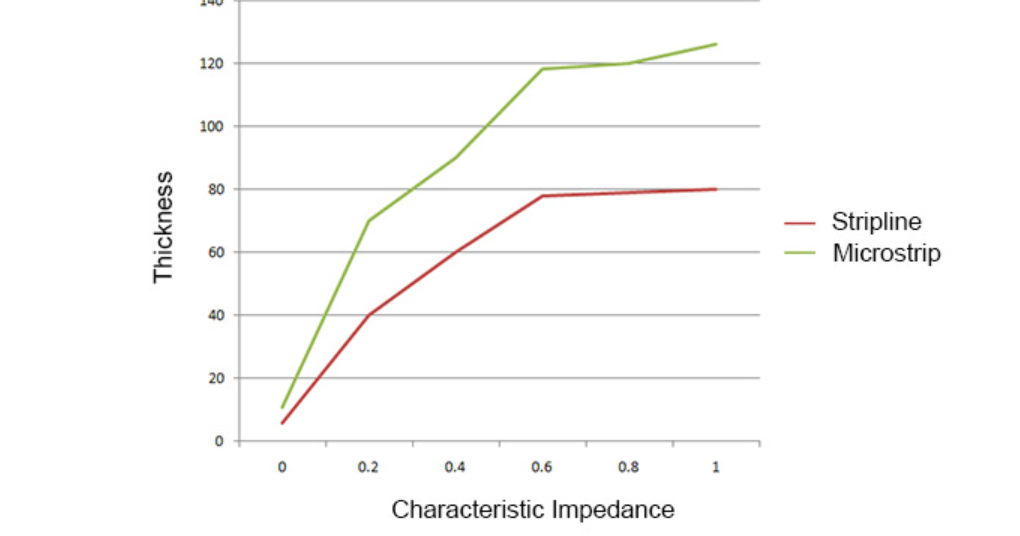

介电厚度和阻抗控制

电介质厚度是铜层之间的绝缘材料,是控制阻抗的主要因素。阻抗是电路中交流电流动的电阻,保持一致的阻抗(高速信号通常为 50 欧姆)对于信号完整性至关重要。如果电介质厚度发生变化,可能会导致阻抗不匹配,从而导致信号反射和数据错误。

介电厚度和阻抗之间的关系可以通过微带走线的简单公式来理解:

Z = 87 / sqrt(Er + 1.41) * ln(5.98 * H / (0.8 * W + T))

哪里:

Z = 阻抗(欧姆)

Er = 材料的介电常数(例如,FR-4 为 4.2)

H = 介电厚度(密耳或毫米)

W = 走线宽度(密耳或毫米)

T = 铜厚度(密耳或毫米)

从这个公式可以清楚地看出,增加电介质厚度 (H) 会提高阻抗,而较薄的电介质会降低阻抗。对于高速 PCB 设计,信号层和接地层之间通常使用 4-6 密耳(0.1-0.15 毫米)的介电厚度,以实现标准走线宽度的 50 欧姆阻抗。如果电介质太厚,信号可能会遇到更高的阻抗,从而导致不匹配。相反,如果太薄,层间串扰会增加。

选择合适的介电材料和厚度至关重要。像 FR-4 这样的材料因其成本效益而很常见,但对于高频设计,首选具有稳定介电常数的低损耗材料,以最大限度地减少信号失真。

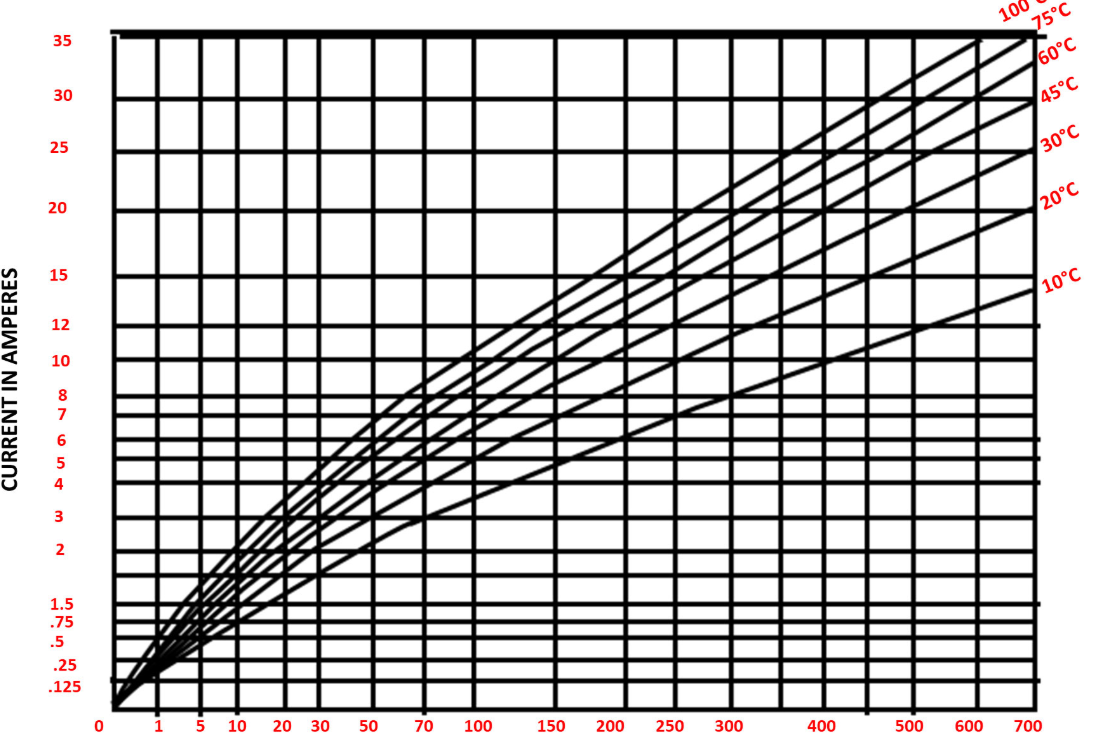

铜厚度和信号损耗

铜厚度以盎司每平方英尺 (oz/ft2) 为单位,决定了走线可以承载多少电流以及由于电阻而发生的信号损失。常见的铜厚度为 1 盎司(35 微米)、2 盎司(70 微米)和 0.5 盎司(17.5 微米)。虽然较厚的铜非常适合大电流应用,但它可能会给高速信号带来挑战。

铜迹线中的信号损失主要是由于高频的集肤效应造成的。集肤效应使电流在导体表面附近流动,从而增加有效电阻。对于 1 GHz 的 1 盎司铜迹线,信号损耗可能约为每英寸 0.2 dB,但随着铜质变薄或频率越高,信号损耗可能会翻倍。较厚的铜可以减少电阻损耗,但它也会影响阻抗计算并使精细的走线几何形状更难实现。

在高速 PCB 设计中,平衡铜厚度与走线宽度和介电间距是关键。例如,在高速应用中,1 盎司的铜层与 5 密耳宽的走线配对 4 密耳厚的电介质通常适用于 50 欧姆阻抗。然而,将铜厚度增加到 2 盎司可能需要更宽的走线或调整介电间距以保持相同的阻抗,这可能会使设计复杂化。

层厚对高速 PCB 设计的影响

高速 PCB 设计通常涉及 100 MHz 以上的信号,需要精确控制层厚度,以防止串扰、反射和时序偏斜等问题。在此类设计中,信号完整性对电介质和铜厚度的变化高度敏感。即使电介质厚度变化 10% 也会导致阻抗发生明显变化,从而导致信号反射从而降低性能。

例如,在 5 Gbps 数据速率的高速设计中,信号波长很短,层厚的任何不匹配都可能导致显着的延迟。一种常见的做法是在信号层和接地层之间使用更薄的介电层(约 3-5 密耳),将信号紧密耦合到其返回路径,从而减少 EMI 和串扰。此外,在 PCB 叠层设计中保持对称性可确保不同层上的信号经历相似的传播延迟,这对于差分对至关重要。

另一个考虑因素是层厚对热管理的影响。较厚的介电层可以吸收热量,而较薄的介电层可以改善散热,但可能会损害机械强度。平衡这些因素对于可靠的高速设计至关重要。

优化 PCB 层厚度的实用技巧

设计具有最佳层厚的 PCB 需要仔细规划并关注细节。以下是一些可行的提示,可帮助您实现更好的信号完整性和性能:

尽早定义阻抗要求:使用仿真工具计算目标阻抗所需的介电厚度和走线宽度(例如 50 欧姆)。在布局过程中坚持这些值。

选择合适的介电材料:对于高速设计,请考虑具有稳定介电常数的低损耗材料,以最大限度地减少信号失真。

平衡铜厚度:大多数信号层使用 1 盎司铜,但选择 2 盎司或更高的电源走线,以处理更大的电流而不会过热。

保持叠层对称性:确保各层的介电厚度一致,以避免制造过程中出现信号偏差和机械应力。

与制造商合作:在完成设计之前,请与您的 PCB 制造团队密切合作,确认可实现的层厚度和材料选项。

通过遵循这些准则,您可以创建支持信号完整性和机械可靠性的 PCB 叠层设计,即使在复杂的高速应用中也是如此。

层厚设计中的常见挑战和解决方案

设计最佳 PCB 层厚度并非没有挑战。一个常见的问题是制造可变性。即使您指定 5 密耳的介电厚度,实际电路板也可能相差 ±10%,从而影响阻抗。为了缓解这种情况,在设计时要考虑到公差,并在精度至关重要的地方使用受控阻抗走线。

另一个挑战是成本。较薄的介电层和特殊材料通常会增加生产成本。对于注重预算的项目,请考虑混合叠层,其中仅关键层使用高性能材料,而其他层则依赖 FR-4 等标准选项。

最后,热膨胀会导致层厚不均匀的多层板出现问题。不同的材料以不同的速率膨胀,导致翘曲。使用对称叠层并选择具有兼容热性能的材料可以帮助避免此问题。

掌握 PCB 层厚度以获得最佳性能

PCB 层厚度是设计的一个基本方面,直接影响信号完整性和性能。从影响阻抗的介电厚度到影响信号损耗的铜厚度,每个细节都很重要,尤其是在高速 PCB 设计中。通过了解 PCB 叠层设计的原理并应用实用策略,您可以创建在任何应用中提供可靠性能的电路板。

无论您是处理简单的 2 层板还是复杂的 12 层设计,注意层厚度都可以确保最小的信号失真、降低 EMI 并改进整体功能。借助本指南中提供的见解和技巧,您就可以优化下一个 PCB 项目以取得成功。专注于精度,与您的制造团队协作,并利用仿真工具来微调您的设计,以获得最佳结果

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号