优化走线宽度以提高信号完整性实用指南

在高速 PCB 设计中,优化走线宽度对于保持信号完整性至关重要。走线的宽度直接影响阻抗,减少信号反射,并确保电路的可靠性能。但是如何确定适合您的设计的走线宽度呢?本指南提供了一种清晰、实用的方法来平衡走线宽度与信号完整性,重点关注阻抗控制和最小化反射。让我们深入了解如何为高速 PCB 布局实现最佳性能。

为什么走线宽度对信号完整性很重要

信号完整性是指电信号通过 PCB 时的质量。在高速设计中,信号以高于 100 MHz 的频率切换,即使是阻抗失配或反射等小问题也可能导致数据错误、串扰或电磁干扰 (EMI)。走线宽度在控制这些因素方面起着重要作用。

走线太窄可能会增加电阻并导致电压下降或过热。另一方面,走线太宽可能会导致阻抗不匹配,从而导致信号反射扭曲波形。找到合适的走线宽度可确保信号以最小的损耗和失真传输,这对于 USB、HDMI 或 DDR 内存接口等应用至关重要。

了解阻抗及其与走线宽度的关系

阻抗(以欧姆为单位)是走线对交流 (AC) 信号流的阻力。在高速 PCB 设计中,保持一致的阻抗(通常为 50 欧姆或 75 欧姆,具体取决于应用)对于信号完整性至关重要。走线宽度是控制该阻抗的关键因素。

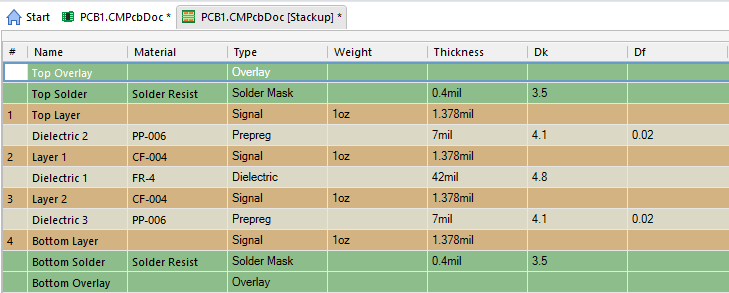

走线的阻抗取决于几个因素:走线的宽度、铜的厚度、PCB 材料的介电常数(通常表示为 Dk)以及到接地层的距离。较宽的走线通常会降低阻抗,而较窄的走线会增加阻抗。例如,在微带配置(PCB 外层的走线,下面有接地层)中,介电常数为 4.2 的标准 FR-4 材料上的走线宽度为 6 密耳,如果接地层距离 50 密耳,则阻抗可能达到 8 欧姆。调整这些值中的任何一个,阻抗都会发生变化。

为了计算特定阻抗的正确走线宽度,设计人员经常使用在线计算器或模拟软件。这些工具考虑了 PCB 堆叠和材料特性,以提供精确的宽度建议。如果没有适当的阻抗控制,信号可能会沿着走线反射回来,从而导致干扰并降低性能。

信号反射:走线宽度如何影响波形

当信号沿其路径遇到阻抗突然变化时,就会发生信号反射,将部分信号发送回源。如果走线宽度发生变化,或者走线阻抗与负载或源阻抗不匹配,则可能会发生这种情况。反射会扭曲信号,导致高速 PCB 设计中出现振铃、过冲或数据丢失等问题。

优化走线宽度有助于通过保持一致的阻抗来最大限度地减少这些反射。例如,在工作频率为 1 GHz 的高速设计中,即使是很小的不匹配(例如,走线阻抗为 55 欧姆而不是目标 50 欧姆),也会导致显着的反射。保持走线宽度均匀并将其与所需的阻抗相匹配,可确保信号平稳传播而不会反弹。

另一个实用技巧是避免迹线几何形状的突然变化。如果由于空间限制,走线必须加宽或变窄,请使用渐进锥度而不是急剧过渡来减少阻抗不连续性。这种微小的调整可以在减少信号反射方面产生很大的影响。

优化高速PCB设计走线宽度的关键因素

在为高速信号设计 PCB 时,除了走线宽度之外,还有几个因素会发挥作用。让我们分解一下确保信号完整性的最重要考虑因素。

1. PCB材料和介电常数

PCB 的材料会影响信号的传播方式。大多数标准 PCB 使用 FR-4,其介电常数 (Dk) 在 1 MHz 时约为 4.2 至 4.5。然而,在较高频率下,该值可能会发生变化,从而影响阻抗。如果您的设计工作频率高于 5 GHz,请考虑使用具有更稳定 Dk 的低损耗材料,例如 Rogers 或 Isola 层压板。介电常数会影响特定阻抗所需的走线宽度,因此在最终确定设计之前请务必检查材料规格。

2. 铜厚度

铜厚度通常以盎司每平方英尺 (oz/ft2) 为单位测量,也会影响走线阻抗。常见的厚度为 1 盎司(35 μm)和 2 盎司(70 μm)。较厚的铜会降低电阻,这有利于供电,但会稍微改变高速信号走线中的阻抗。计算走线宽度时,请考虑铜厚度以确保准确的阻抗匹配。

3. 走线间距和接地层

在高速设计中,走线应保持足够的间距,以避免串扰,即相邻走线上的信号相互干扰。一般规则是保持走线间距至少是走线宽度的三倍(3W 规则),以实现最小耦合。此外,信号走线下方的实心接地层为电流提供了返回路径,稳定阻抗并降低了 EMI。走线和接地层之间的距离也会影响阻抗,因此在整个设计过程中保持一致的间隔。

4.作频率

信号的频率决定了走线宽度优化的重要性。在低频(低于 100 MHz)下,走线宽度的微小变化可能不会显着影响性能。然而,在较高频率(1 GHz 及以上)下,即使宽度偏差 1 mil 也会导致明显的阻抗变化。例如,以 5 Gbps 运行的 USB 3.0 设计需要精确的走线宽度来维持 90 欧姆差分阻抗,而 480 Mbps 的旧 USB 2.0 则更宽容。

优化走线宽度的实用步骤

现在我们已经介绍了理论,让我们通过可行的步骤来优化高速 PCB 设计中的走线宽度以确保信号完整性。

第 1 步:定义阻抗要求

首先确定信号的目标阻抗。常见标准包括单端信号(如射频或同轴连接)的 50 欧姆和差分对(如以太网或 USB)的 100 欧姆。检查您正在使用的组件或协议的规格,以确认所需的阻抗。

第 2 步:使用走线宽度计算器

由于涉及许多变量,手动计算走线宽度可能很复杂。相反,请使用可靠的走线宽度计算器或模拟工具。输入目标阻抗、介电常数、铜厚度和接地层间距等参数,以获得推荐的走线宽度。例如,在具有 1 盎司铜层的 1.6 mm FR-4 板上,50 欧姆走线可能需要大约 11 密耳的宽度,但这会因叠层而异。

第 3 步:模拟和验证

确定走线宽度后,使用软件工具仿真您的设计,以检查阻抗不匹配或信号反射。在模拟波形中查找过冲或振铃等问题。如果出现差异,请调整走线宽度或其他参数并重新模拟,直到结果符合您的要求。

第 4 步:保持布局的一致性

在PCB布局过程中,确保走线宽度沿信号路径保持均匀。避免不必要的弯曲或宽度变化,因为这些可能会导致阻抗不连续性。如果走线必须跨层,请谨慎使用过孔并尽可能匹配阻抗。在连续的接地层上布线高速走线,以提供稳定的返回路径。

走线宽度优化中应避免的常见错误

即使是经验丰富的设计人员在优化走线宽度时也会出错。以下是高速 PCB 设计中需要注意的一些陷阱:

忽略叠层设计:未能考虑 PCB 层叠加可能会导致阻抗计算不正确。在确定走线宽度时,请始终考虑完整的叠层,包括介电层和接地层。

忽略温度影响:高速信号会产生热量,走线电阻会随着温度的增加而增加。确保您的走线宽度可以处理电流,而不会过度加热,这可能会改变阻抗。

忽视制造公差:PCB 制造工艺有公差,走线宽度通常为 ±10%。在设计时要考虑到这些变化,以确保最终产品保持信号完整性。

高速 PCB 设计的高级技巧

对于在 10 GHz 以上频率下运行的尖端设计,其他策略可以进一步增强信号完整性:

差分对布线:在差分信号中,匹配成对走线的长度和宽度,以保持一致的阻抗并最大限度地减少偏斜。差分对的常见目标是 100 欧姆,通常需要精确的宽度调整。

低损耗材料:在非常高的频率下,标准 FR-4 可能会引入显着的信号损失。改用介电损耗较低的高级层压板可以保持信号质量,但会影响走线宽度的计算。

背钻过孔:对于多层板,未使用的过孔短截线可能会导致反射。背钻可去除这些短截线,从而在不改变走线宽度的情况下提高信号完整性。

通过走线宽度优化实现信号完整性

优化走线宽度是确保高速 PCB 设计信号完整性的基本步骤。通过仔细计算走线宽度以匹配所需的阻抗,最大限度地减少信号反射,并考虑 PCB 材料和频率等因素,您可以创建可靠且高效的电路。请遵循本指南中概述的实际步骤(定义阻抗、使用计算器、模拟设计和保持布局一致性)以实现最佳性能。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号