深入了解柔性PCB厚度和材料选择

您是否正在寻找一种能够承受动态弯曲或适合狭小、紧凑空间的柔性印刷电路板 (PCB)?关键在于选择合适的柔性 PCB 厚度和材料。对于动态弯曲,较薄的柔性 PCB(通常在 0.1 毫米至 0.3 毫米之间)与聚酰亚胺等耐用材料搭配是理想的选择。柔性电路的聚酰亚胺厚度通常在 12.5 μm 至 50 μm 之间,平衡了柔韧性和强度。在柔性 PCB 的材料选择方面,聚酰亚胺因其热稳定性和机械耐用性而脱颖而出,尽管聚酯等其他选择也适用于要求不高的应用。

什么是柔性 PCB,为什么它们很重要?

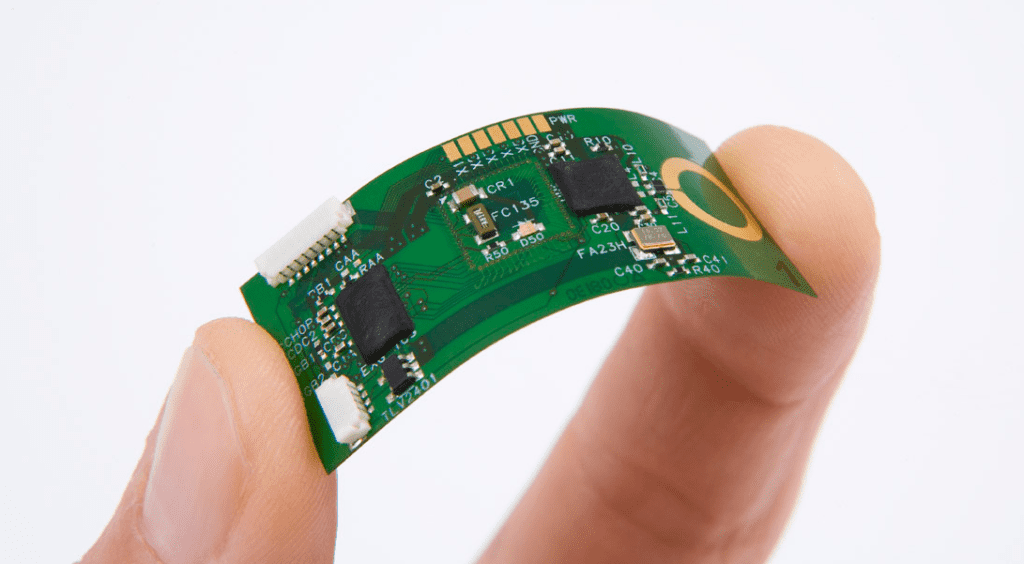

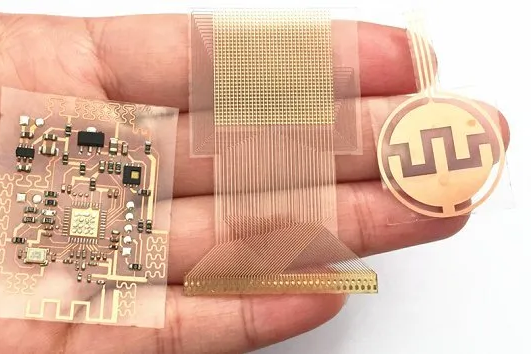

柔性 PCB 或柔性电路是一种可以弯曲、折叠或扭曲而不会断裂的印刷电路板。与传统的刚性 PCB 不同,柔性电路建立在柔性基板上,使其能够符合独特的形状或适合狭小的空间。它们广泛应用于消费电子产品(例如智能手机和可穿戴设备)、医疗设备、汽车系统和航空航天技术等行业。

柔性 PCB 的魔力在于它们能够减轻重量、节省空间并提高动态环境中的可靠性。然而,要实现这些好处,需要仔细考虑厚度和材料选择。让我们深入了解这些因素如何影响性能和耐用性。

用于动态弯曲的柔性 PCB 厚度:寻找最佳点

在设计用于动态弯曲的柔性 PCB 时(电路板在使用过程中会反复弯曲),厚度是最关键的因素之一。较薄的 PCB 通常更灵活,但它仍必须提供足够的结构完整性,以避免在应力下破裂或撕裂。

为什么厚度对于动态弯曲很重要

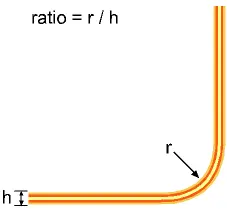

柔性 PCB 的厚度直接影响其弯曲半径,这是电路板可以处理而不会损坏的最紧窄曲线。较薄的电路板可以实现更小的弯曲半径,使其成为可折叠设备或机器人等应用的理想选择。然而,如果电路板太薄,则可能会因走线减弱而导致机械故障或电气性能下降。

对于动态弯曲,典型的柔性 PCB 厚度范围为 0.1 毫米至 0.3 毫米。单层柔性电路可能薄至 0.1 毫米,而用于更复杂应用的多层设计可能高达 0.3 毫米。根据经验,IPC-2223 标准(广泛认可的柔性 PCB 设计指南)建议弯曲半径应至少为动态应用电路板厚度的 10 倍,以尽量减少铜走线上的应力。

平衡厚度与耐用性

虽然较薄的板材更灵活,但在不断弯曲的情况下,它们的耐用性会降低。例如,0.1 毫米厚的柔性 PCB 可以处理 1 毫米的弯曲半径,但重复的弯曲循环(例如,在可穿戴设备中超过 100,000 次)可能会导致走线疲劳。为了解决这个问题,设计师经常在高应力区域添加加强筋或钢筋,而不增加整体厚度。

柔性电路的聚酰亚胺厚度:取得适当的平衡

聚酰亚胺因其优异的柔韧性、耐热性和机械强度而成为大多数柔性电路的首选材料。但是,当谈到柔性电路的聚酰亚胺厚度时,没有一刀切的答案。聚酰亚胺基材的厚度必须符合您应用的特定要求。

常见的聚酰亚胺厚度范围

聚酰亚胺基材的厚度通常为 12.5 μm (0.5 mil) 至 50 μm (2 mil)。较薄的聚酰亚胺层,如12.5 μm或25 μm,通常用于需要高灵活性的应用,例如紧凑型消费电子产品。更厚的层,接近 50 μm,提供更高的耐用性,更适合具有较高机械应力或热暴露的环境,例如汽车或航空航天系统。

对于动态弯曲,25 μm 的聚酰亚胺厚度通常是一个最佳点。它为狭小的弯曲半径提供了足够的灵活性,同时保持足够的强度以防止在数千次弯曲循环中开裂。对于静态柔性应用(电路板弯曲一次并保持在原位),可以使用较厚的聚酰亚胺层来提高可靠性。

对电气和热性能的影响

聚酰亚胺的厚度也会影响柔性电路的电性能和热性能。更薄的聚酰亚胺层可降低介电常数,从而提高高速应用(例如,频率高于 1 GHz)的信号完整性。然而,它们也可能具有较低的散热,可能导致高功率设计过热。例如,25 μm 聚酰亚胺层可以处理高达 260°C 的温度,但如果不与适当的热管理相结合,在高电流负载下超过此温度可能会降低性能。

柔性 PCB 的材料选择:超越聚酰亚胺

虽然聚酰亚胺在柔性 PCB 领域占据主导地位,但柔性 PCB 的材料选择需要根据成本、性能和环境因素考虑其他选择。让我们分解一下关键材料以及何时使用它们。

聚酰亚胺:黄金标准

聚酰亚胺因其柔韧性、热稳定性(高达 260°C 或更高)和耐化学性之间的平衡而受到青睐。它非常适合动态弯曲和恶劣环境,例如医疗植入物或卫星系统。其抗拉强度通常约为 165 MPa,确保其能够承受反复弯曲而不会撕裂。然而,聚酰亚胺可能比其他材料更昂贵,因此它并不总是精打细算的项目的最佳选择。

聚酯 (PET):一种经济高效的替代品

对于要求不高的应用,聚酯 (PET) 是一种可行的替代品。它比聚酰亚胺便宜,但仍然具有不错的灵活性,厚度通常在 25 μm 到 125 μm 之间。然而,PET 的热阻较低(约 120°C),并且在动态弯曲下的耐用性较差。它通常用于静态柔性应用,例如计算器或简单的显示器,其中电路板在组装过程中弯曲一次并保持固定。

胶粘剂与无胶层压板

材料选择中的另一个考虑因素是使用粘合剂或无粘合剂层压板。传统的柔性 PCB 使用粘合剂将铜粘合到基板上,但这些粘合剂在高温或反复弯曲下会降解。无胶层压板将铜直接粘合到基材上,具有更好的柔韧性和热性能。对于动态弯曲,通常建议使用无粘合剂聚酰亚胺层压板,因为它们可以降低数千次弯曲循环后分层的风险。

使用柔性 PCB 厚度和材料进行设计的关键因素

除了选择合适的厚度和材料之外,一些设计考虑因素还可以决定柔性 PCB 性能的成败。以下是一些需要牢记的实用技巧。

层数和叠层设计

柔性 PCB 中的层数会影响其厚度和柔韧性。单层设计是最薄、最灵活的,总厚度通常约为 0.1 毫米,而多层设计(最多 6 层或更多)可以达到 0.3 毫米或更厚。在进行动态弯曲设计时,尽量减少层数以保持灵活性,并使用交错过孔来减少应力点。

铜重量和走线设计

柔性 PCB 中使用的铜重量(通常范围为 0.5 盎司(17 μm)至 2 盎司(70 μm))会影响厚度和耐用性。对于动态弯曲,首选较轻的铜重量,如 0.5 盎司,以降低刚度。此外,设计走线以垂直于弯曲轴线,并避免在高应力弯曲区域放置过孔或组件以防止开裂。

环境考虑

作环境在材料选择中起着重要作用。对于高温应用(200°C 以上),带有无胶层压板的聚酰亚胺是必不可少的。在潮湿或腐蚀性环境中,确保材料吸湿率低(聚酰亚胺通常吸收的水分少于 1.5%),以防止膨胀或降解。

柔性PCB设计中的常见挑战和解决方案

设计柔性 PCB 并非没有挑战,尤其是在优化厚度和材料时。以下是一些常见问题以及如何解决这些问题。

动态弯曲下的开裂

反复弯曲会导致铜迹线或基板开裂,尤其是在弯曲半径太小的情况下。为了缓解这种情况,请使用更大的弯曲半径(至少是电路板厚度的 10 倍)并选择比标准电沉积铜更灵活的轧制退火铜。在非弯曲区域添加加强筋也有助于分散应力。

热管理问题

在高功率应用中,较薄的柔性 PCB 和聚酰亚胺层可能难以散热。为了解决这个问题,请尽可能加入热通孔或散热器,并考虑在不需要弯曲的区域使用更厚的铜层(最多 2 盎司)以改善热传导。

成本约束

聚酰亚胺和无胶层压板等高性能材料会推高成本。如果预算是一个问题,请考虑将动态区域的聚酰亚胺与静态部分的聚酯等廉价材料相结合的混合设计。这种方法平衡了性能和经济性。

掌握满足您需求的柔性 PCB 设计

设计在动态弯曲或具有挑战性的环境中可靠运行的柔性 PCB 首先要了解柔性 PCB 厚度和材料选择。对于动态弯曲,目标是总厚度在 0.1 毫米到 0.3 毫米之间,以便在不牺牲耐用性的情况下实现小弯曲半径。在为柔性电路选择聚酰亚胺厚度时,25 μm 至 50 μm 的范围通常提供柔韧性和强度的最佳组合。在柔性 PCB 的材料选择中,聚酰亚胺仍然是大多数应用的首选,尽管聚酯可以成为静态设计的经济高效的替代品。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号