超越基础:优化高密度PCB设计的丝印分辨率

在快速发展的电子世界中,随着设备变得越来越小、越来越复杂,高密度 PCB 设计正在成为常态。这些设计中经常被忽视的一个方面是丝印层,它在组装、测试和故障排除中发挥着至关重要的作用。那么,如何优化具有细间距组件的高密度 PCB 设计的丝印分辨率呢?关键在于遵守 HDI(高密度互连)板的丝印设计规则,关注最小线宽,并确保清晰度而不混乱。

为什么丝印在高密度 PCB 设计中很重要

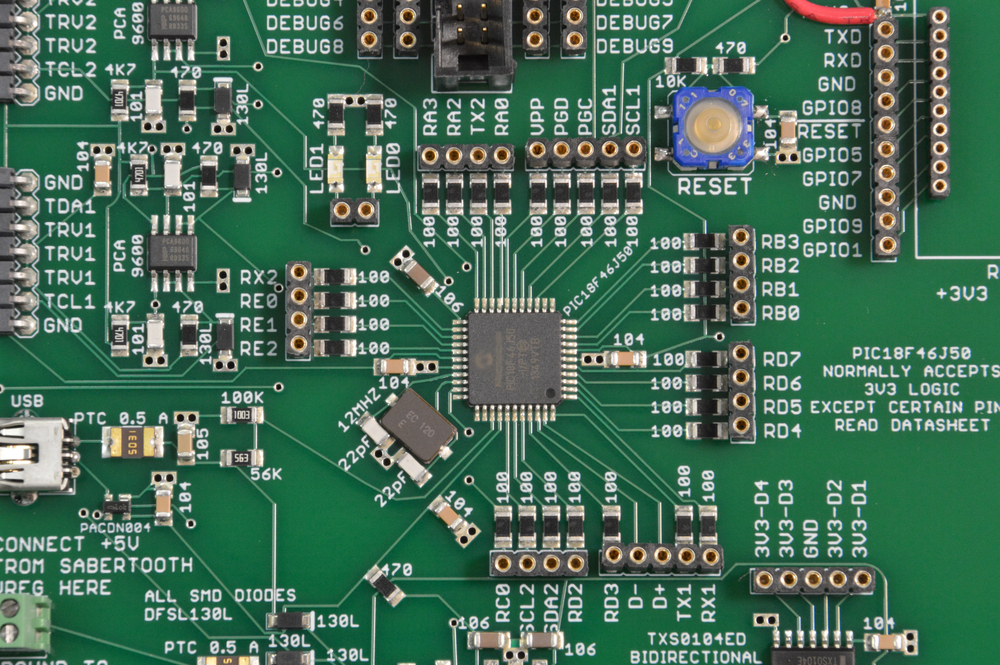

丝印是 PCB 上印刷的文本和符号层,可作为组装和维护的路线图。对于高密度 PCB 设计,其中组件封装紧密且细间距组件(引线间距小至 0.5 毫米或更小)占主导地位,优化不佳的丝印可能会导致组装错误或误解。清晰的标记确保技术人员可以毫无混淆地识别组件、极性和测试点,即使在每平方英寸有数百个零件的电路板上也是如此。

优化丝印分辨率不仅关乎美观,还关乎美观。这是关于功能性的。高密度互连 (HDI) 板通常具有微孔、盲孔和多层(有时超过 20 层),因此准确的标签对于调试信号完整性问题或配电故障至关重要。让我们探讨一下如何实现这种精度。

了解 HDI 板的丝印设计规则

在为 HDI 板设计丝印时,遵循严格的准则可确保标记保持清晰且有用。以下是专为高密度布局量身定制的核心丝印设计规则:

最小线宽:丝印最小线宽是一个关键参数。大多数制造商建议线条厚度至少为 0.15 毫米(6 密耳),以确保标准印刷工艺下的可读性。对于超密集设计,使用先进的印刷技术可以将其推至 0.1 毫米(4 密耳),但请务必与您的制造厂确认。

文字高度:文本应至少为 1.5 毫米(60 密耳)高,以便可见。对于靠近细间距组件的极其紧凑的区域,如果可以进行高分辨率打印,则将其减少到 1 毫米(40 密耳)是可行的。

焊盘和过孔的间隙:丝印标记与焊盘或过孔之间保持至少 0.2 毫米(8 密耳)的间隙,以防止油墨干扰焊接或在组装过程中导致短路。

避免过度拥挤:在高密度设计中,空间是有限的。优先考虑组件指示符和极性指示器等基本标记,而不是非关键标签,以避免混乱。

这些规则不是任意的;它们源于丝网印刷技术的局限性和 HDI 布局精度的需求。例如,低于 0.1 毫米的线宽可能会因油墨扩散或打印不准确而变得难以辨认,尤其是在具有 ENIG(化学镀镍浸金)等表面处理的电路板上。

细间距组件和丝印的挑战

细间距元件,例如 QFN(四方扁平无引线)封装或间距低于 0.8 毫米的 BGA(球栅阵列)芯片,给丝印设计带来了独特的挑战。这些组件周围的空间有限,这意味着几乎没有空间进行详细标记。以下是解决这些问题的方法:

极简主义标记:使用简单的符号(如引脚 1 的点或方向的箭头)而不是细间距部分附近的全文标签。这节省了空间,同时仍能传达关键信息。

偏移标签:如果空间太小,请将指示符放置在稍微远离元件的位置,用小线或箭头连接以指示关联。

分层信息:对于复杂的电路板,请考虑同时使用顶部和底部丝印层来分配信息,特别是当组件安装在两侧时。

目标是平衡清晰度与空间限制。例如,在具有 0.5mm 间距 BGA 的电路板上,将完整的“U1”标签直接放置在零件旁边可能会与附近的走线或过孔重叠。相反,引脚 1 附近的小“1”与电路板上其他地方的参考相结合,可能会更有效。

优化丝印分辨率以提高清晰度

丝印分辨率是指 PCB 上印刷标记的精度和清晰度。更高的分辨率对于每一毫米都很重要的高密度设计至关重要。以下是优化分辨率的可行技巧:

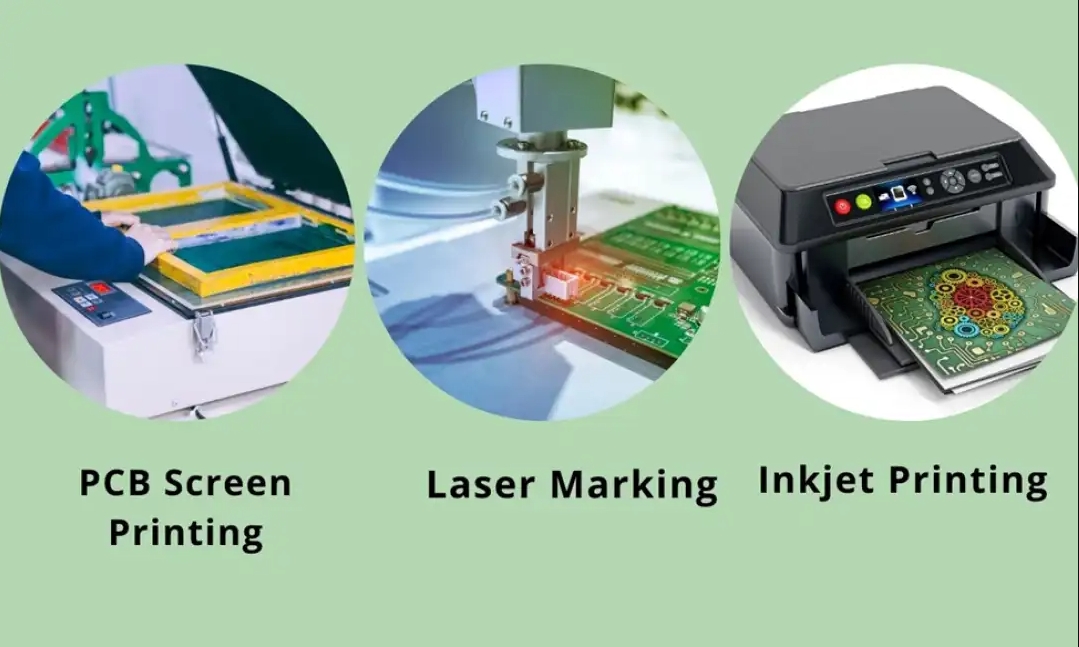

选择正确的打印方法:传统的丝网印刷提供适合低至 0.15 毫米线宽的分辨率。如需更精细的细节,请考虑数字喷墨打印,它可以实现支持小至 0.1 毫米线宽的分辨率,精度更高。

选择高对比度颜色:深色阻焊层(如绿色或黑色)上的白色墨水可提供最佳的可读性。避免低对比度组合,例如绿色上的黄色,尤其是 HDI 板上的小文本。

处理制造限制:始终审查您的制造合作伙伴的能力。有些可以处理超细丝印分辨率,而另一些则可能难以处理低于 0.2 毫米线宽的任何分辨率。

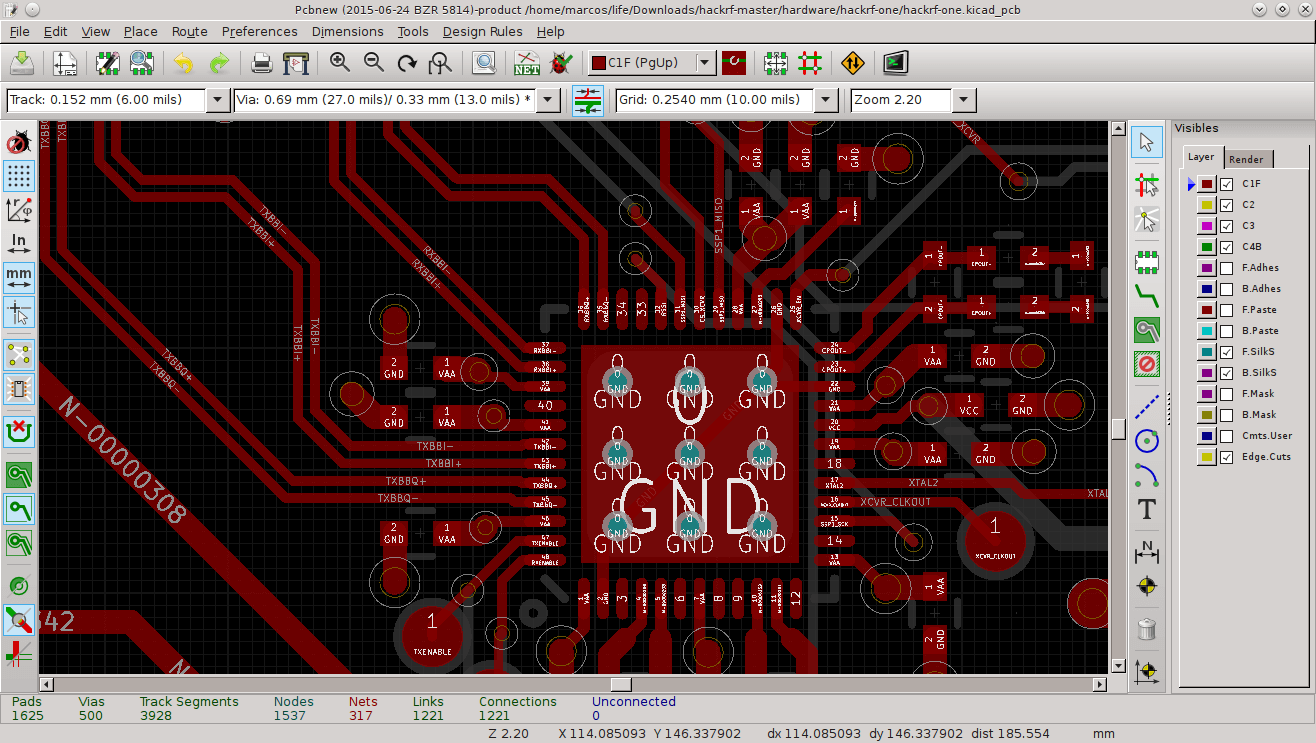

使用基于矢量的图形:在PCB软件中使用矢量图形设计丝印层,以确保清晰、可扩展的标记,即使尺寸很小,也没有像素化。

通过关注分辨率,您可以确保即使是最微小的标记在组装或检查过程中在放大镜下也能清晰可见。这对于具有细间距组件的电路板尤其重要,因为单个错位部件可能会导致信号完整性问题,例如在频率高于 1 GHz 的高速设计中出现串扰或阻抗失配。

高密度互连 (HDI) 设计中丝印的最佳实践

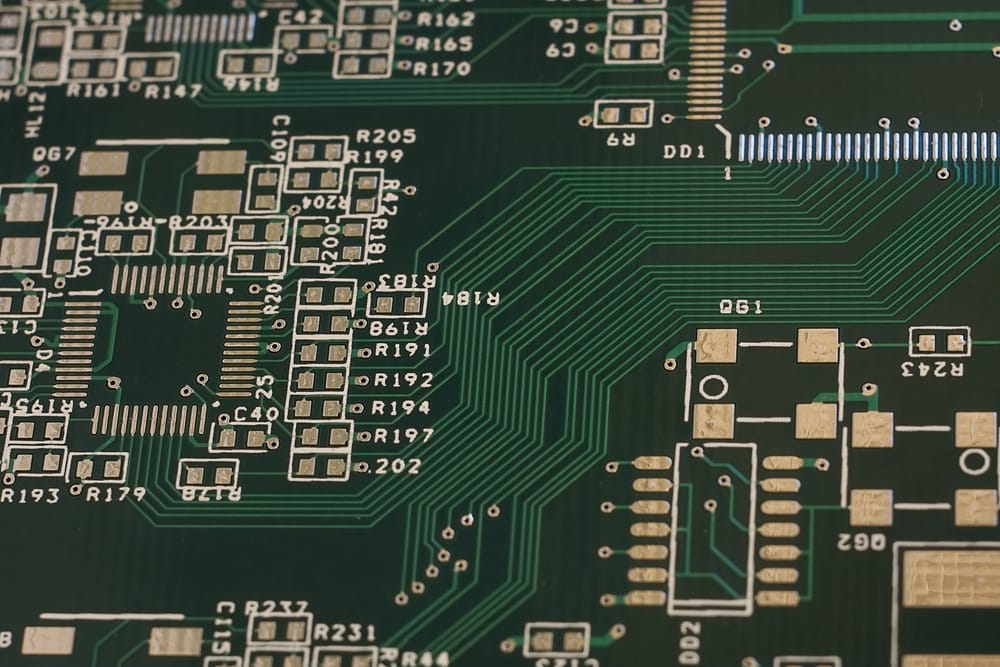

HDI 板通常包含微孔(直径小至 0.1 毫米)和堆叠层,这使得丝印优化变得更加重要。以下是 HDI 丝印设计的定制最佳实践:

确定测试点和过孔的优先级:用小而精确的标记清楚地标记测试点和关键过孔。例如,将“TP1”用于连接到 3.3V 电源轨的过孔附近的测试点 1,以帮助调试。

考虑层堆叠:在多层HDI设计中,如果相关,请指示标记指的是哪一层,例如“GND-L2”表示第2层上的接地连接。

尽量减少内层的丝印:虽然内层通常没有丝网印刷,但一些先进的设计可能包括埋地组件的标记。保持这些最小值以避免制造复杂性。

与组装团队协调:确保您的丝印设计符合组装团队的需求。例如,在细间距 IC 附近清楚地标记二极管或电容器的极性,以防止反向安装。

实施这些做法可以显着减少 HDI 板生产过程中的错误,因为在 HDI 板生产过程中,一个失误可能会导致代价高昂的返工。例如,错误标记连接到高速信号线(阻抗控制在 50 欧姆)的微孔可能会导致数小时的故障排除。

丝印优化工具和软件

现代 PCB 设计软件提供了强大的工具来帮助优化丝印以实现高密度布局。以下是一些可以利用的功能:

自动设计规则检查 (DRC):使用 DRC 功能自动实施丝印最小线宽和间隙规则,在制造前发现错误。

层管理:将丝印层与其他设计元素分开组织,以微调位置和可见性,而不会影响迹线或焊盘。

预览模式:利用 3D 预览模式来可视化丝印在最终电路板上的显示方式,尤其是在细间距组件或密集区域附近。

通过将这些工具集成到您的工作流程中,您可以简化设计流程并确保丝印标记满足 HDI 板的美学和功能要求。

丝印设计中要避免的常见错误

即使是经验丰富的工程师在优化高密度 PCB 设计的丝印时也会犯错误。以下是需要注意的陷阱:

忽略制造商指南:如果打印机无法处理低于 0.15 毫米的细线宽,则未能检查制造能力可能会导致难以辨认的标记。

信息过载:小区域内过多的标签会产生视觉噪音,从而在组装过程中难以识别关键组件。

在组件下放置标记:避免将丝印文本或符号放在 BGA 等部件下,组装后它们会被隐藏起来。

忽略字体大小:高度小于 1 毫米的文本可能会变得无法阅读,尤其是在没有放大镜的情况下检查的电路板上。

避免这些错误可确保您的丝印仍然是一个有用的工具,而不是生产或维护过程中的混乱根源。

通过丝印优化提升您的高密度 PCB 设计

优化高密度 PCB 设计的丝印分辨率是确保现代电子项目成功的关键一步。通过遵守 HDI 的丝印设计规则,关注最小线宽,并解决细间距组件的独特挑战,您可以创建不仅功能强大而且易于组装和维护的电路板。无论您是在紧凑型物联网设备还是多层服务器主板上工作,精心设计的丝印层都可以节省时间、减少错误并提高整体质量。

微信小程序

微信小程序

浙公网安备 33010502006866号

浙公网安备 33010502006866号